Typy brusných kotoučů. Typy brusných kotoučů Brusné kotouče pro ostření značek strojů

– zboží pro zpracování kamene.

Brusný kotouč je jedním z typů brusných nástrojů, spolu s hlavami, segmenty, tyčemi, brusnými pásy a brusnými papíry, aktivně používanými pro zpracování různých typů povrchů. Brusiva pro výrobu brusných kotoučů jsou odolné, vysoce tvrdé látky: diamant, korund, křemen, ale i umělé materiály - elektrokorund, syntetické diamanty, karbid křemíku a boru a další. Zrna těchto látek podrobují povrch jiných materiálů mechanickému zpracování, z hlediska jejich účelu je lze srovnat se zuby běžné pily, ale nejsou umístěny po okrajích, ale po obvodu kotouče. Brusné kotouče se používají ke zpracování mnoha materiálů: uhlíková ocel, sklo, plast, bronz, kované železo a barevné kovy. Kromě toho se používají v nástrojích pro řezání cihel, kamene, keramické dlaždice, sádrokarton.

Neprofesionální klasifikace, známá mnoha lidem, rozděluje brusné kotouče na následující typy:

- Kotouče s tzv. „Velcro“ - speciální tkaninou, která se nanáší na brusný papír.

- Petal kotouče - mají povrch z abrazivního materiálu uspořádaný ve formě vějířovitého překrytí vrstev. Jsou velmi odolné, po zpracování poskytují hladký povrch a nejčastěji se používají k broušení trubek nebo dřevěných povrchů.

- Vláknité disky sestávající z vulkanizovaného papíru s vícevrstvou strukturou. Ke stroji se připevňují pomocí nosné desky s požadovaným průřezem. Fíbrové kotouče se používají k čištění kovových, dřevěných a ocelových výrobků.

- Diamantové kotouče používané pro konečnou úpravu. Zpravidla mají malou sílu.

Značení brusných kotoučů

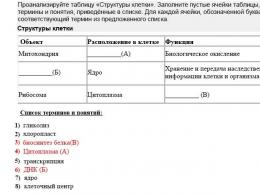

Kvalitativní vlastnosti brusných kotoučů jsou regulovány GOST, normami a technickými podmínkami. Každý z brusných kotoučů má své vlastní označení podle následujících charakteristik:

- Abrazivní materiál

- Velikost disku

- Velikost zrna

- Typ disku

- Stupeň tvrdosti

- Pořadač

- Třída nestability

- Struktura

- Segmenty

- Optimální rychlost otáčení

K dešifrování těchto bodů je nutné podrobněji zvážit značení brusných kotoučů.

Druh brusiva

Nejběžnější označení brusných kotoučů podle typu materiálu jsou následující:

- Elektrokorund

Značení 12A, 13A, 14A, 15A, 16A: normální elektrokorund (materiál s vysokou tepelnou odolností, dobrá přilnavost k pojivu, mechanicky pevná zrna). Vhodné pro zpracování kovaného železa, litiny, oceli, bronzu, chromové oceli.

22A, 23A, 24A, 25A: bílý elektrokorund (stejnoměrnější než typ 14A, tvrdší, s ostrými hranami, má vlastnost samoostří, poskytuje rovnoměrnější povrch zpracovávaného materiálu). Používá se k ostření a broušení nástrojové oceli, tenkostěnných dílů a nástrojů, jakož i dokončování a dokončování.

Značení brusných kotoučů

32A, 33A, 34A: chromový elektrokorund.

37A: titanový elektrokorund.

38A: zirkonium. Čím vyšší je označení, tím vyšší je pevnost kotoučů.

- Karbid křemíku

Značení 52-55C: černý karbid křemíku (má zvýšenou tvrdost oproti předchozímu typu brusiva a křehkost). Používá se k leštění litiny, žuly, porcelánu, křemíku, keramiky, skleněných povrchů, jakož i viskózních hliníkových, měděných, pryžových materiálů a tepelně odolných ocelových výrobků.

Značení 62С,63С,64С: zelený karbid křemíku. Od černé se liší tím, že je křehčí.

- Elbor

Značení CBN, CBN, cubonit, borazon: má sílu diamantu, ale větší tepelnou odolnost.

- diamant

Značení diamantových kotoučů: AC2 (běžná síla), AC4 (vysoká pevnost), AC6 (vysoká pevnost), AC32 (jednokrystaly), AC50, ARB1, ARK4, APC3. Mají nejvyšší odolnost proti opotřebení, pevnost a nízkou křehkost. Diamantové kotouče se používají při zpracování křehkých a vysoce tvrdých slitin (litina, keramika, křemík, optické sklo), jakož i při dokončovacím broušení, řezání a ostření tvrdokovových nástrojů.

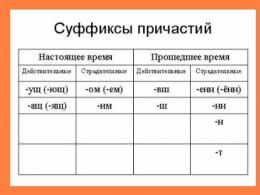

Brusné kotouče, zrnitost (označení)

Charakteristika, jako je velikost zrna, určuje hladkost zpracovávaného povrchu. Velikost zrna brusného kotouče určuje jeho opotřebitelnost, tloušťku kovové vrstvy odebrané jedním průchodem atd. Čím menší je hodnota jednoho zrna, tím hladší a čistší bude opracovaný povrch.

Velikost zrna určuje označení kotoučů:

- Mletí: zrnitost se pohybuje od č. 200 do č. 16

- Brusný prášek: №№12-4

- Mikro brusný prášek: M63-M14

- Jemný mikrobrusný prášek: M10-M5.

Jednotky zrnitosti jsou uvedeny v µm. Značení diamantových brusných kotoučů, přesněji typ jejich zrnitosti, je indikováno jiným způsobem (prostřednictvím zlomku horní a dolní hodnoty).

Značení brusného kotouče

Značení brusného kotouče Velikost kruhu

Velikosti disků jsou regulovány GOST 2424-75. Označení D je číselné označení vnějšího průměru, d je vnitřní průměr, h je výška (šířka). Vnější průměr se může pohybovat v rozmezí 3-1100 mm, vnitřní průměr od 1,0 do 305 mm a výška od 0,18 mm do 250 mm.

Třída nestability (nerovnováha)

Existuje označení pro čtyři třídy nevyváženosti (od 1 do 4), tzn. přípustné hodnoty odchylky disku od statické rovnováhy. Třída nevyváženosti označuje poměr hmotnosti brusného kotouče k přesnosti jeho geometrického tvaru. Proto je často označení nevyváženosti a přesnosti uvedeno vedle sebe. Třída přesnosti A se používá pro práci na vysoce přesných zařízeních, třída B je univerzálnější, AA - kotouče ideálního tvaru a geometrie vyrobené z velmi kvalitního brusiva.

Struktura

Hustota struktury se udává v závislosti na poměru počtu brusných zrn k objemu kotouče. Čím je brusný kotouč na jednotku objemu abrazivnější, tím je jeho struktura hustší. Pokud je nástroj naostřen, kotouč s méně hustou strukturou lépe čistí povrch od částic materiálu, vytváří menší riziko deformace a rychleji se ochlazuje.

Číselné označení struktury je následující:

1,2,3,4 – hustá struktura;

5,6,7 – střední hustota;

8,9,10 – otevřeno;

11,12 – porézní.

Označení brusných kotoučů: staré a nové, rozdíl podle GOST

Označení brusných kotoučů: staré a nové, rozdíl podle GOST

Do roku 2008 byly podmíněné ukazatele disků regulovány v souladu s GOST 2424-83. Od roku 2008 vstoupilo v platnost nové vydání GOST 2424. V roce 2009 začalo značení brusných kotoučů novým způsobem: moderní normy pro symbol tvrdost obráběcího nástroje (GOST 52587-2006 místo starého GOST 18118, 19202, 21323), velikost zrna (GOST 52381-2005 místo GOST 3647-80), vazby (nový GOST 52588-2006).

Také moderní ukazatele typů brusných kotoučů se liší od těch, které byly přijaty v SSSR. Stávající označení brusných kotoučů je následující (dříve používané označení je uvedeno v závorce):

- – průřez přímé profilové kružnice (PP). Vhodné pro univerzální použití

5 – rovný profil s jednostrannou drážkou (PV). Používá se pro válcové broušení.

7 – se dvěma drážkami (PVD)

10 – s nábojem a oboustranným vybráním

- - typ prstenu (K)

6 – válcový miskovitý (CC). Používá se pro ostření nástrojů.

36 – se spojovacími prvky (PN)

11 – kónický miskovitý tvar (CC)

41 – typ řezného kotouče

4 – s oboustranným kónickým profilem (2P)

- – typ s kónickým profilem (3P)

12.14 – diskovitý (T,1T).

Lamelové brusné kotouče jsou označeny typem, vnějším průměrem, vnitřním průměrem, výškou, zrnitostí a řadou brusného papíru.

Označení podle typu svazku

Pojivo drží brusná zrna k základně a k sobě navzájem. Typicky jsou na kotoučích vyznačeny tři typy značení vazeb: vulkanit, keramika a bakelit.

První typ spojky je označen jako R, nebo zastaralé označení „B“. Skládá se ze syntetického kaučuku, který byl podroben procesu vulkanizace.

Keramická vazba je označena jako V, dřívější název byl „K“. Zahrnuje sloučeninu anorganických látek (jíl, křemen). Jeho předností je odolnost proti opotřebení, tepelná a chemická stabilita, ale zároveň křehkost.

Bakelitová vazba je označena jako B, dříve známá jako "B4" a "BU". Obsahuje umělé pryskyřice. Jedná se o elastický vaz, ale jinak jsou parametry nižší než u keramického.

Indikátory tvrdosti

Ukazatel tvrdosti brusného kotouče udává sílu zrn držených vazbou na povrchu, když je kotouč vystaven opracovávanému brusivu.

Označení tvrdosti kotouče začíná od velmi měkké (VM1, VM2) po extrémně tvrdé (CHT), v novém označení se označení provádí písmeny anglická abeceda, v rozsahu od F (velmi měkké) po Z (extrémně tvrdé).

Nejčastěji se používají kotouče střední tvrdosti, ale výběr typu stupně závisí na typu prováděné práce, povrchu materiálu a samotném nástroji.

Obilí

Podle dříve platné GOST bylo označení stupně zrnitosti vyjádřeno měřením počtu zrn v objemu 10 mikronů, pro mikromletý prášek byly tyto hodnoty vyjádřeny přidáním písmene „M“. Nová norma zavádí označení písmenem „F“ s přidáním čísla, které udává stupeň zrnitosti. Čím je větší, tím méně obilí a naopak.

Brusné kotouče se vyznačují geometrickým tvarem (druhem), druhem brusného materiálu, jeho zrnitostí, typem pojiva, tvrdostí atd. A při výběru brusného kotouče mohou být důležitější takové vlastnosti, jako je stupeň tvrdosti nebo struktura, než typ brusného kotouče. brusiva.

Kompletní označení brusných kotoučů obsahuje:

- typ kruhu;

- jeho rozměry;

- druh abrazivního materiálu;

- zrnitostní číslo;

- stupeň tvrdosti;

- struktura (vztah mezi brusivem, pojivem a póry v těle nástroje);

- typ vazu;

- maximální rychlost;

- třída přesnosti;

- třída nerovnováhy.

Označení kotoučů, vyrobené v souladu s různými vydáními GOST, má určité rozdíly, pokud jde o označení velikosti zrna, tvrdosti, třídy brusiva a pojiva. Výrobci svá kola označují odlišně, používají stará nebo nová označení a vylučují některé vlastnosti. Níže jsou uvedeny příklady dešifrování označení brusných kotoučů.

3 - tvrdost: K - středně měkká;

4 - struktura: 6 - střední;

6 - třída nerovnováhy: 2

1 - brusný materiál: 25A - bílý elektrokorund;

2 - velikost zrna (staré označení): 60 (podle GOST by mělo být 63) - 800-630 mikronů;

3 - tvrdost: K-L - podle okolností může být K nebo L - středně měkká;

4 - vaz: V - keramika.

1 - brusný materiál: 25A - bílý elektrokorund;

2 - velikost zrna (staré značení): 25 - 315-250 mikronů;

3 - tvrdost (staré označení): SM2 - středně měkká;

4 - struktura: 6 - střední;

5 - vazba (staré značení): K - keramika;

6 - třída přesnosti: B

7 - třída nerovnováhy: 3

1 - brusný materiál: 25A - bílý elektrokorund;

2 - velikost zrna: F46 - průměrná velikost 370 mikronů;

3 - tvrdost: L - středně měkká;

4 - struktura: 6 - střední;

5 - vazba: V - keramika;

6 - obvodová rychlost: 35 m/s;

7 - třída přesnosti: B

8 - třída nerovnováhy: 3

1 - brusný materiál: 14A - normální elektrokorund;

2 - zrnitost: F36-F30 - rozšířený rozsah včetně F36 (průměrná velikost 525 mikronů) a F30 (průměrná velikost 625 mikronů);

3 - tvrdost: Q-U - podle okolností může být středně tvrdá, tvrdá, velmi tvrdá;

4 - vazba: BF - bakelit s výztužnými prvky;

5 - třída nerovnováhy: 1

Výběr značky brusného kotouče by měl být proveden s ohledem na všechny jeho vlastnosti.

Typy brusných kotoučů a jejich velikosti

| 1 | 150x16x32 | 25A | F46 | L | 6 | PROTI | 35 | B | 3 |

Vyrábí se následující typy brusných kotoučů (v závorkách jsou uvedena označení podle staré GOST 2424-75):

- 1 (PP) - přímý profil;

- 2 (K) - kruh;

- 3 (3P) - kuželový;

- 4 (2P) - oboustranný kužel;

- 5 (PV) - s jednostrannou drážkou;

- 6 (ChTs) - miska válcová;

- 7 (LDPE) - se dvěma drážkami;

- 9 - s oboustrannou drážkou;

- 10 (PVDS) - s oboustrannou drážkou a nábojem;

- 11 (CHK) - kónický pohár;

- 12 (T) - diskovitý;

- 13 - diskovitý;

- 14 (1T) - diskovitý;

- 20 - s jednostrannou kuželovou drážkou;

- 21 - s oboustrannou kuželovou drážkou;

- 22 - s kónickým vybráním na jedné straně a válcovým vybráním na druhé straně;

- 23 (PVK) - s kuželovými a válcovými drážkami na jedné straně;

- 24 - s kuželovými a válcovými vybráními na jedné straně a válcovým vybráním na druhé straně;

- 25 - s kuželovými a válcovými vybráními na jedné straně a kuželovými na druhé straně;

- 26 (PVDK) - s oboustranným kuželovým a válcovým vybráním;

- 27 - se zapuštěným středem a výztužnými prvky;

- 28 - se zapuštěným středem;

- 35 - rovný profil, pracující s koncem;

- 36 (PN) - s prolisovanými spojovacími prvky;

- 37 - kroužek s lisovanými uzávěry;

- 38 - s jednostranným nábojem;

- 39 - s oboustranným nábojem.

Všechny typy jsou popsány v GOST 2424-83.

Kruhy se kromě tvaru profilu vyznačují velikostí DxTxH, kde D je vnější průměr, T je výška, H je průměr otvoru.

Typy diamantových a CBN kotoučů jsou regulovány GOST 24747-90. Označení tvaru CBN a diamantových kotoučů se skládá ze 3 nebo 4 znaků, nesoucí informace o tvaru příčného řezu tělesa, tvaru příčného řezu vrstvy obsahující CBN nebo diamantu, umístění této vrstvy na kruhu a konstrukčních prvcích tělesa (pokud existují).

Označení brusného kotouče s tvarem těla 6, tvarem vrstvy A obsahující diamant nebo CBN, s umístěním vrstvy 2 obsahující diamant nebo obsahující CBN, s Designové vlastnosti budova S.

Všechny typy jsou popsány v GOST 24747-90.

Typ a rozměry kotouče se volí na základě typu a konfigurace broušených povrchů a také podle vlastností použitého zařízení nebo nástroje.

Volba průměru kotouče obvykle závisí na otáčkách vřetena na zvoleném stroji a na schopnosti zajistit optimální obvodovou rychlost. Specifické opotřebení bude nejmenší kdy největší velikost kruh v průměru. Menší velikosti kotoučů mají na pracovní ploše méně zrn, každé zrno musí odebírat více materiálu, a proto se rychleji opotřebovávají. Při práci s kotouči malého průměru je často pozorováno nerovnoměrné opotřebení.

Při výběru diamantového kotouče je vhodné věnovat pozornost šířce diamantové nosné vrstvy. Při práci "na propustku" by měla být poměrně velká. Při broušení ponornou metodou by měla být šířka diamantového povlaku úměrná šířce opracovávaného povrchu. V opačném případě se na povrchu kruhu mohou objevit římsy.

Brusiva

| 1 | 150x16x32 | 25A | F46 | L | 6 | PROTI | 35 | B | 3 |

Nejčastěji používané abrazivní materiály pro brusné kotouče jsou: elektrokorund, karbid křemíku, CBN, diamant.

Elektrokorund K dispozici v těchto značkách: bílá - 22A, 23A, 24A, 25A(čím vyšší číslo, tím vyšší kvalita); normální - 12A, 13A, 14A, 15A, 16A; chrom - 32A, 33A, 34A; titanic - 37A; zirkonium - 38A a další.

Karbid křemíku. K dispozici jsou dva typy karbidu křemíku: černý - 52C, 53C, 54C, 55C a zelená - 62С, 63С, 64C, lišící se od sebe některými mechanickými vlastnostmi a barvou. Zelený karbid je křehčí než černý karbid.

diamant hojně se používá pro výrobu diamantových brusných kotoučů používaných pro dokončování a ostření tvrdokovových nástrojů, opracování dílů z tvrdých slitin, optického skla, keramiky atd. Používá se také pro orovnávání brusných kotoučů z jiných brusných materiálů. Při zahřátí na vzduchu na 800°C začne diamant hořet.

Elbor(CNB, CBN, borazon, cubonit) je kubická modifikace nitridu boru. Díky stejné tvrdosti jako diamant je výrazně lepší než diamant v tepelné odolnosti.

Abrazivní materiály se vyznačují tvrdostí, zrnitostí, abrazivní schopností, pevností, tepelnou odolností a odolností proti opotřebení. Hlavní je vysoká tvrdost charakteristický rys abrazivní materiály. Níže jsou uvedeny srovnávací charakteristiky mikrotvrdosti a tepelné odolnosti hlavních abrazivních materiálů.

| Materiály | Mikrotvrdost, kgf/mm 2 |

| diamant | 8000-10600 |

| Elbor (kubický nitrid boru, CBN) | 8000-10000 |

| Karbid boru | 4000-4800 |

| Karbid křemíku zelený | 2840-3300 |

| Karbid křemíku černý | 2840-3300 |

| Monokorundum | 2100-2600 |

| Elektrokorund bílý | 2200-2600 |

| Titanový elektrokorund | 2400 |

| Chromový elektrokorund | 2240-2400 |

| Elektrokorund normální | 2000-2600 |

| korund | 2000-2600 |

| Křemen | 1000-1100 |

| Karbid titanu | 2850-3200 |

| Wolfram karbid | 1700-3500 |

| Tvrdá slitina T15K6, VK8 | 1200-3000 |

| Minerální keramika TsM332 | 1200-2900 |

| Rychlořezná ocel kalená P18 | 1300-1800 |

| Uhlíková nástrojová ocel utěsněná U12 | 1030 |

| Uhlíková ocel utěsněná St.4 | 560 |

Volba jednoho nebo druhého brusného materiálu je do značné míry určena vlastnostmi zpracovávaného materiálu.

| Abrazivní | aplikace |

| Elektrokorund normální | Má vysokou tepelnou odolnost, dobrou přilnavost k pojivu, mechanickou pevnost zrn a významnou viskozitu nutnou pro provádění operací s proměnlivým zatížením. Zpracování materiálů s vysokou pevností v tahu (ocel, tvárná litina, železo, mosaz, bronz). |

| Elektrokorund bílý | Z hlediska fyzického a chemické složení homogennější, má vyšší tvrdost a ostré hrany, má lepší samoostřící schopnost a poskytuje menší drsnost opracovávaného povrchu ve srovnání s běžným elektrokorundem. Zpracování stejných materiálů jako běžný elektrokorund. Poskytuje méně vývinu tepla, vyšší povrchovou úpravu a menší opotřebení. Broušení rychlořezných a legovaných nástrojových ocelí. Zpracování tenkostěnných dílů a nástrojů, kdy je obtížný odvod tepla vznikajícího při broušení (razidla, zuby ozubených kol, závitové nástroje, tenké nože a čepele, ocelové frézy, vrtáky, dřevoobráběcí nože atd.); díly (plošné, vnitřní a profilové broušení) s velkou kontaktní plochou mezi kotoučem a opracovávaným povrchem, doprovázené vydatným vývinem tepla; pro dokončovací broušení, honování a superfinišování. |

| Karbid křemíku | Od elektrokorundu se liší zvýšenou tvrdostí, abrazivní schopností a křehkostí (zrna mají podobu tenkých plátů, v důsledku čehož se při provozu zvyšuje jejich křehkost, navíc hůře drží pojivo v nástroji). Zelený karbid křemíku se liší od černého karbidu křemíku zvýšenou tvrdostí, abrazivitou a křehkostí. Zpracování materiálů s nízkou pevností v tahu, vysokou tvrdostí a křehkostí (tvrdé slitiny, litina, žula, porcelán, křemík, sklo, keramika), ale i velmi viskózních materiálů (žáruvzdorné oceli a slitiny, měď, hliník, pryž) . |

| Elbor | Po diamantu má nejvyšší tvrdost a abrazivní schopnost; má vysokou tepelnou odolnost a zvýšenou křehkost; inertní vůči železu Broušení a konečná úprava těžkoobrobitelných ocelí a slitin; jemné broušení, ostření a konečná úprava nástrojů z rychlořezné oceli; dokončování a konečné broušení vysoce přesných obrobků ze žáruvzdorných, korozivzdorných a vysoce legovaných konstrukčních ocelí; dokončovací a finální broušení strojních vodítek a vodicích šroubů, jejichž opracování je konvenčními brusnými nástroji obtížné z důvodu velkých tepelných deformací. |

| diamant | Má vysokou odolnost proti opotřebení a sníženou tepelnou odolnost; chemicky aktivní vůči železu; má zvýšenou křehkost a sníženou pevnost, což podporuje samoostření; syntetický diamant každé následující třídy (od AC2 do AC50) se od předchozího liší vyšší pevností a menší křehkostí. Broušení a konečná úprava křehkých a vysoce tvrdých materiálů a slitin (tvrdé slitiny, litina, keramika, sklo, křemík); jemné broušení, ostření a konečná úprava tvrdokovu řezné nástroje. |

Diamantové kotouče jsou schopny zpracovávat materiál jakékoli tvrdosti. Je však třeba mít na paměti, že diamant je velmi křehký a špatně snáší rázové zatížení. Proto je vhodné používat diamantové kotouče pro finální opracování tvrdokovových nástrojů, kdy je potřeba odstranit malou vrstvu materiálu a nedochází k rázovému zatížení zrna. Diamant má navíc poměrně nízkou tepelnou odolnost, proto je vhodné jej používat s chladicí kapalinou.

Obilí

| 1 | 150x16x32 | 25A | F46 | L | 6 | PROTI | 35 | B | 3 |

Velikost brusného zrna je charakteristika brusných kotoučů, která určuje čistotu výsledného povrchu. Zrno je buď srůstem krystalů, nebo samostatným krystalem, případně jeho fragmenty. Jako všechna tělesa se vyznačuje třemi rozměry (délka, šířka a tloušťka), ale pro jednoduchost operujeme s jedním - šířkou. Na zrnitosti závisí mnoho parametrů – množství kovu odebraného při jednom průchodu, čistota zpracování, brusný výkon, opotřebení kotouče atd.

Podle GOST 3647-80 je v označení velikosti zrna brusných kotoučů velikost zrna uvedena v jednotkách rovných 10 mikronů (20 = 200 mikronů), pro mikroprášky - v mikronech s přidáním písmene M.

V novém GOST R 52381-2005, který v podstatě odpovídá mezinárodnímu standardu FEPA, je zrnitost mlecích prášků označena písmenem F s číslem. Čím vyšší číslo, tím jemnější zrno a naopak.

Diamantové a CBN kotouče mají vlastní označení zrnitosti. Jejich zrnitost je označena zlomkem, jehož hodnota v čitateli odpovídá velikosti strany horního síta v mikronech, a jmenovatel - hodnota spodního síta.

Níže uvedená tabulka ukazuje poměry zrnitosti brusného kotouče podle starých a současných norem.

| Označení podle GOST 3647-80 | Označení podle GOST 9206-80 (diamantové prášky) | Velikost, mikrony | FEPA | |

| Označení pro abrazivní materiály s výjimkou pružných materiálů | Průměrná velikost, mikrony | |||

| F 4 | 4890 | |||

| F 5 | 4125 | |||

| F 6 | 3460 | |||

| F 7 | 2900 | |||

| 200 | 2500/2000 | 2500-2000 | F 8 | 2460 |

| F 10 | 2085 | |||

| 160 | 2000/1600 | 2000-1600 | F 12 | 1765 |

| 125 | 1600/1250 | 1600-1250 | F 14 | 1470 |

| 100 | 1250/1000 | 1250-1000 | F 16 | 1230 |

| F 20 | 1040 | |||

| 80 | 1000/800 | 1000-800 | F 22 | 885 |

| 63 | 800/630 | 800-630 | F 24 | 745 |

| 50 | 630/500 | 630-500 | F 30 | 625 |

| F 36 | 525 | |||

| 40 | 500/400 | 500-400 | F 40 | 438 |

| 32 | 400/315 | 400-315 | F 46 | 370 |

| 25 | 315/250 | 315-250 | F 54 | 310 |

| F 60 | 260 | |||

| 20 | 250/200 | 250-200 | F 70 | 218 |

| 16 | 200/160 | 200-160 | F 80 | 185 |

| 12 | 160/125 | 160-125 | F 90 | 154 |

| F 100 | 129 | |||

| 10 | 125/100 | 125-100 | F 120 | 109 |

| 8 | 100/80 | 100-80 | F 150 | 82 |

| 6 | 80/63 | 80-63 | F 180 | 69 |

| 5, M63 | 63/50 | 63-50 | F 220 | 58 |

| F 230 | 53 | |||

| 4, M50 | 50/40 | 50-40 | F 240 | 44,5 |

| M40 | 40/28 | 40-28 | F 280 | 36,5 |

| F 320 | 29,2 | |||

| M28 | 28/20 | 28-20 | F 360 | 22,8 |

| M20 | 20/14 | 20-14 | F 400 | 17,3 |

| M14 | 14/10 | 14-10 | F 500 | 12,8 |

| M7 | 10/7 | 10-7 | F 600 | 9,3 |

| M5 | 7/5 | 7-5 | F 800 | 6,5 |

| M3 | 5/3 | 5-3 | F 1000 | 4,5 |

| 3/2 | 3-2 | F 1200 | 3,0 | |

| 2/1 | 2-1 | F 1500 | 2,0 | |

| F 2000 | 1,2 | |||

| 1/0 | 1 a | |||

| 1/0,5 | 1-0,5 | |||

| 0,5/0,1 | 0,5-0,1 | |||

| 0,5/0 | 0,5 a | |||

| 0,3/0 | 0,3 a | |||

| 0,1/0 | 0,1 a | |||

Volba zrnitosti kotouče by měla být určována řadou faktorů – typem zpracovávaného materiálu, požadovanou drsností povrchu, množstvím odstraňovaného přídavku atd.

Jak menší velikost zrna, tím čistší je ošetřovaný povrch. To však neznamená, že by měla být ve všech případech preferována jemnější zrnitost. Je nutné zvolit velikost zrna, která je optimální pro konkrétní zpracování. Jemné zrno poskytuje vyšší čistotu povrchu, ale zároveň může vést k propalování zpracovávaného materiálu a zanášení kotouče. Použití jemných zrn snižuje brusný výkon. Obecně je vhodné volit největší zrnitost za předpokladu, že je zajištěna požadovaná čistota ošetřovaného povrchu.

Pokud je nutné snížit drsnost povrchu, je nutné zmenšit zrnitost. Větší přídavky a zvýšená produktivita vyžadují větší zrnitost.

Obecně platí, že čím tvrdší je zpracovávaný materiál a čím nižší je jeho viskozita, tím vyšší může být zrnitost kotouče.

| Čísla zrna podle GOST 3647-80 | Čísla zrna podle GOST R 52381-2005 | Účel |

| 125; 100; 80 | F14; F16; F20; F22 | Orovnávání brusných kotoučů; ruční hrubovací operace, čištění přířezů, výkovků, svarů, odlitků a válcovaných výrobků. |

| 63; 50 | F24; F30; F36 | Předběžné kulaté vnější, vnitřní, bezhroté a ploché broušení s drsností povrchu 5-7 tříd čistoty; povrchová úprava kovů a nekovových materiálů. |

| 40; 32 | F40; F46 | Předběžné a konečné broušení dílů s drsností povrchu 7-9 tříd čistoty; ostření řezných nástrojů. |

| 25; 20; 16 | F54; F60; F70; F80 | Dokončovací broušení dílů, ostření řezných nástrojů, předbroušení diamantem, broušení tvarových ploch. |

| 12; 10 | F90; F100; F120 | Diamantové dokončovací broušení, ostření řezných nástrojů, dokončovací broušení dílů. |

| 8; 6; 5; 4 | F150; F180; F220; F230; F240 | Dokončení řezných nástrojů, broušení závitů jemným stoupáním závitů, dokončovací broušení dílů z tvrdých slitin, kovů, skla a jiných nekovových materiálů, jemné honování. |

| M40-M5 | F280; F320; F360; F400; F500; F600; F800 | Finální dokončování dílů s přesností 3-5 mikronů nebo méně, drsnost 10-14 tříd čistoty, superfinišování, finální honování. |

Tvrdost brusných kotoučů

| 1 | 150x16x32 | 25A | F46 | L | 6 | PROTI | 35 | B | 3 |

Tvrdost brusného kotouče by neměla být zaměňována s tvrdostí brusného materiálu. To jsou různé pojmy. Tvrdost brusného kotouče charakterizuje schopnost pojiva udržet brusná zrna před vytržením vlivem zpracovávaného materiálu. Záleží na mnoha faktorech – kvalitě pojiva, druhu a tvaru brusiva a technologii výroby kotouče.

Tvrdost kotouče úzce souvisí se samoostřením - schopností brusného kotouče obnovit svou řeznou schopnost zničením nebo odstraněním matných zrn. Při provozu se kotouče intenzivně samoostří vlivem štěpení řezných zrn a jejich částečného vyštípnutí z vazby. Tím je zajištěno, že do díla vstoupí nová zrna, čímž se zabrání vzniku popálenin a prasklin ve zpracovávaném materiálu. Čím nižší je tvrdost kotouče, tím vyšší je samoostřící schopnost. Na základě tvrdosti jsou kruhy rozděleny do 8 skupin.

| název | Označení podle GOST 19202-80 | Označení podle GOST R 52587-2006 |

| Velmi měkké | VM1, VM2 | F, G |

| Měkký | M1, M2, M3 | H, já, J |

| Středně měkký | SM1, SM2 | K, L |

| Průměrný | C1, C2 | M, N |

| Středně tvrdý | ST1, ST2, ST3 | O, P, Q |

| Pevný | T1, T2 | R, S |

| Velmi obtížné | VT | T, U |

| Extrémně těžké | Čtvrtek | V, W, X, Y, Z |

Volba tvrdosti brusného kotouče závisí na typu broušení, přesnosti a tvaru broušených dílů, fyzikálních a mechanických vlastnostech zpracovávaného materiálu, typu nástroje a zařízení. V praxi se ve většině případů používají středně tvrdá kola, která mají kombinaci relativně vysokého výkonu a dostatečné odolnosti.

Mírná odchylka charakteristiky kotouče od optimální vede buď k popálení a prasklinám broušeného povrchu, kdy je tvrdost kotouče vyšší než je požadováno, nebo k intenzivnímu opotřebení kotouče a zkreslení geometrického tvaru broušeného nástroje. , kdy je tvrdost kotouče nedostatečná. Kotouče pro ostření nástrojů s břitovými destičkami vyrobenými z tvrdých slitin musí být vybírány zvláště přesně z hlediska tvrdosti.

Zde je několik doporučení, která mohou být užitečná při výběru brusných kotoučů na základě tvrdosti. Při ostření nástrojů tvrdokovovými frézami musí mít kotouč vysokou samoostřicí schopnost. Proto se při jejich broušení používají kotouče nízkých stupňů tvrdosti - H, I, J (měkké), méně často K. Čím více karbidů wolframu nebo titanu v tvrdé slitině, tím měkčí by měl být brusný kotouč.

Při požadavku na zachování vysoké přesnosti tvaru a velikosti se dává přednost těm typům brusných kotoučů, které mají zvýšenou tvrdost.

Při použití řezných kapalin se při broušení používají tvrdší kotouče než při broušení bez chlazení.

Kotouče na bakelitové vazbě by měly mít tvrdost o 1-2 stupně vyšší než kolečka na keramické vazbě.

Aby se zabránilo popáleninám a prasklinám, měly by být použity měkčí kruhy.

Struktura

| 1 | 150x16x32 | 25A | F46 | L | 6 | PROTI | 35 | B | 3 |

Strukturou nástroje se obvykle rozumí procento objemu brusného materiálu na jednotku objemu nástroje. Čím více brusného zrna na jednotku objemu kotouče, tím hustší je struktura nástroje. Struktura brusného nástroje ovlivňuje velikost volného prostoru mezi zrny.

Při ostření řezných nástrojů je vhodné používat kotouče s větším volným prostorem mezi zrny, protože to usnadňuje odstraňování třísek z oblasti řezu, snižuje možnost popálení a prasklin a usnadňuje chlazení broušeného nástroje. Pro ostření řezných nástrojů se používají kotouče na keramické vazbě 7-8. struktury, na bakelitové vazbě - 4.-5. struktura.

Svazek

| 1 | 150x16x32 | 25A | F46 | L | 6 | PROTI | 35 | B | 3 |

Při výrobě brusných kotoučů se brusná zrna spojují s podkladem a navzájem pomocí pojiva. Nejpoužívanějšími pojivy jsou keramika, bakelit a vulkanit.

Keramická vazba Vyrábí se z anorganických látek - hlíny, křemene, živce a řady dalších jejich mletím a mícháním v určitých poměrech. Označení keramických brusných kotoučů obsahuje písmeno ( PROTI). Staré označení - ( NA)

Keramické pojivo dodává brusnému nástroji tuhost, tepelnou odolnost, tvarovou stálost, ale zároveň zvýšenou křehkost, v důsledku čehož je nežádoucí používat kotouče s keramickým pojivem při rázovém zatížení např. při hrubém broušení.

Bakelitová vazba sestává především z umělé pryskyřice - bakelitu. Označení kruhů bakelitem má latinské písmeno ( B). Staré označení - ( B). Bakelitové pojivo má ve srovnání s keramikou větší elasticitu a pružnost, méně zahřívá zpracovávaný kov, ale má nižší chemickou a teplotní odolnost a horší odolnost hran.

Bakelitová vazba může být s výztužnými prvky ( B.F., staré označení - VYPÍSKAT), s grafitovým plnivem ( B4, staré označení - B4).

Vulkanitová vazba je vulkanizovaný syntetický kaučuk. Brusný kotouč je označen písmenem ( R). Staré označení - ( V).

Ve většině případů se používají brusné kotouče na keramických nebo bakelitových pojivech. Oba mají své vlastní charakteristiky, které určují jejich volbu pro konkrétní práci.

Mezi výhody keramického pojiva patří silná fixace zrna v pojivu, vysoká tepelná odolnost a odolnost proti opotřebení, dobré zachování profilu pracovní hrany a chemická odolnost. Nevýhodou je zvýšená křehkost, snížená pevnost v ohybu, vysoký vývin tepla v řezné zóně a následně sklon ke spálení zpracovávaného materiálu.

Výhody bakelitového pojiva jsou elasticita, dobré samoostření kotouče díky snížené pevnosti fixace zrna ve spoji a snížený vývin tepla. Nevýhody: intenzivnější opotřebení ve srovnání s keramickou vazbou, snížená odolnost hran, nízká odolnost vůči chladícím kapalinám obsahujícím alkálie, nízká tepelná odolnost (bakelit začíná křehnout a vypalovat při teplotách nad 200°C).

Třída přesnosti

| 1 | 150x16x32 | 25A | F46 | L | 6 | PROTI | 35 | B | 3 |

Přesnost rozměrů a geometrického tvaru brusných nástrojů je určena třemi třídami AA, A A B. Pro méně kritické operace abrazivního zpracování se používá nástroj třídy B. Přístroj třídy je přesnější a kvalitnější A. Vysoce přesné nástroje se používají k práci v automatických linkách, na vysoce přesných a víceokruhových strojích AA. Vyznačuje se vyšší přesností geometrických parametrů, rovnoměrností složení zrna, vyvážeností brusné hmoty a je vyroben z nejlepší odrůdy brusné materiály.

Třída nevyváženosti

| 1 | 150x16x32 | 25A | F46 | L | 6 | PROTI | 35 | B | 3 |

Třída nevyváženosti brusného kotouče charakterizuje nevyváženost hmoty kotouče, která závisí na přesnosti geometrického tvaru, rovnoměrnosti promíchání brusné hmoty, kvalitě lisování a tepelného zpracování nástroje při jeho výrobním procesu. Byly stanoveny čtyři třídy přípustné nevyváženosti hmoty kruhů ( 1 , 2 , 3 , 4 ). Třídy nevyváženosti nemají nic společného s přesností vyvážení kotoučů a přírub před jejich instalací na brusku.

Při používání obsahu tohoto webu musíte na tento web umístit aktivní odkazy, které budou viditelné pro uživatele a vyhledávací roboty.

Mnoho lidí má doma smirkový stroj - elektrický stroj vybavený brusnými kotouči. Nejčastěji se něco brousí nebo leští pomocí smirku. V prodeji je spousta brusných kotoučů, kromě nich je vhodné v každodenním životě používat diamantové brusné kotouče. Pro prvotní opracování, pro hrubé opracování kovu, je však lepší použít brusné kotouče. Podívejme se na klasifikaci brusných kotoučů, co to je a kde se používají.

Bílé kruhy - jsou vyrobeny z elektrokorundu 25A

Nejoblíbenější kola, protože jsou určena pro zpracování netvrdých kovů, jsou ideální pro domácnost. Nabruste nože, sekery, nůžky, zpracujte běžnou ocel (rohy atd.) - takový kruh bude fungovat dobře. Velký výběr velikostí a montážních otvorů:

Značení elektrokorundu 25A, nejčastěji má bílá barva. Někdy výrobci přidávají barvicí prvek, v důsledku čehož může být kruh modrý popř oranžová barva. Při soustružení obyčejného kovu na takovém kole se získá velmi kvalitní ostření, protože složení samotného kola je měkké, teplota při tření je nízká, takže se na kovu neobjevuje modrá stupnice, a protože neexistuje žádná , kov si dokonale zachovává své vlastnosti.

To se týká především nožů a jiných řezných předmětů, protože je velmi důležité, aby se kov při broušení nepřehříval. Takže brusný kotouč vyrobený z elektrokorundu - skvělá volba pro domov.

Velikosti kruhů jsou různé pro různé stroje. Osazení je nejčastěji 32 mm - pokud si koupíte kotouč na domácí smirkování. Nejvíc běžné velikosti kruhy o průměru 125, 150, 175 a 200 mm, lícování 32 mm a tloušťce 10, 16, 20, 25 mm. Jak víte, existují brusiva pro domácnost různé velikosti, proto se kruhy vyrábí v několika velikostech.

Zelené kruhy - vyrobené z karbidu křemíku 64C

Zelené kotouče jsou určeny pro zpracování nástrojové oceli a tvrdých slitin (např. pájení na vrtáku pro vrtací kladivo).

Materiál je odolnější proti oděru, vysoké teplotě při soustružení, pokud se tedy rozhodnete ostřit s tímto kotoučem kuchyňský nůž, pravděpodobně si nůž zničíte, protože na čepeli se okamžitě objeví vodní kámen.

Proto se takový kotouč používá pouze pro soustružnické nástroje z nástrojové oceli (R6M6, R18, ocel s přídavkem kobaltu, také tvrdé slitiny VK8, T5K10, T15K6). Ostření karbidu samozřejmě také není příliš pohodlné, je potřeba použít co nejjemnější zrno kotouče, ale nejlepší je samozřejmě ostřit karbid.

Značení kruhu je 64C, rozměry jsou stejné jako u elektrokorundu.

Za zmínku stojí, že kromě malých kotoučů pro každodenní použití se vyrábějí a umisťují brusné kotouče velkého průměru na velké stroje. Uložení těchto kruhů je 76 mm, 127 mm a 203 mm.

Průměry 250, 300, 350 a 400 mm. Elektrokorund a karbid křemíku.

Jedná se o velká, těžká a nákladná kola na výrobu. Například zde držím kruh 64c 400*40*127 25CM - foto:

Jaký druh "zrna" existuje?

Mnozí, kteří si kupují brusné kotouče na smirek, ani neví, jak je zrno označeno. Myslím si, že tento bod je také potřeba probrat podrobněji.

Zrno brusného kotouče je tedy 8, 12, 16, 25, 40-N.

8 je nejmenší, 40 je největší.

Kromě číslic můžete vidět i písmena SM - to znamená středně měkký kroužek, nejčastější, protože není moc drahý a docela dobře vydrží. O něco méně často najdete v prodeji zrno ST - středně tvrdé, jeho cena je znatelně vyšší, ale odolnost proti oděru je mnohem vyšší.

Pro přesné broušení je samozřejmě lepší vzít jemnozrnné, 12 nebo 16. Často u nás kupují kolečka na broušení bruslí, jedná se o 150 * 8 * 32 12 CM - kolečko o průměru 150 mm, tl. pouze 8 mm, fit 32 mm, jemné zrno, umožňuje perfektní ostření.

Například pro instalaci smirkového kotouče na 150 mm stroj je nejlepší koupit jeden 150*20*32 25 CM - standardní kotouč na smirkový kotouč o průměru 150 mm, osazení 32 mm, šířka kotouče 20 mm. Zrnitost 25 - střední, vhodná pro broušení jak malých nástrojů (nože, nůžky), tak i velkých - seker. SM - standardní středně měkký kruh pro použití v domácnosti je také vhodný. Takový kruh stojí asi 120 rublů.

Pokud máte na brusce napsáno 1A1 250x40x34 24A F30 L 5 V 35 B 3, tak si myslím, že po přečtení to snadno rozluštíte

Tvary brusných kotoučů

250x40x34 24A F30 L 5 V 35 B 3

Pro válcové broušení musí mít kotouč profil A1A nebo 1V1. V sovětských kruzích byl označen jako PP nebo 1.

Geometrie brusného kotouče

1A1 250x40x34 24A F30 L 5 V 35 B 3

250 je průměr brusného kotouče

40 je tloušťka brusného kotouče

Průměr 34 otvorů v brusném kotouči

Zrno brusného a brusného kotouče

1A1 250x40x34 24A F30 L 5 V 35 B 3

Všechny brusné kotouče se skládají ze dvou hlavních součástí – z brusných zrn, která skutečně řežou, a z vazby, která je drží a drží pohromadě během procesu řezání. Poměr obilí k volné místo avazy v kotouči charakterizují strukturu brusného kotouče.

Ideální brusivo by mělo zůstat ostré s minimálním počtem ostrých hran a při otupení by se brusivo z brusného kotouče mělo odštípnout a obnovit tak čerstvé řezné hrany.

Oxid hlinitý - Toto brusivo se používá pro broušení uhlíkové oceli a slitin, rychlořezné oceli, žíhané tvárné litiny, kujného železa, bronzu. Náhodou je to bílé - 22A,

23A,

24A,

25A(čím vyšší číslo, tím vyšší kvalita) a normální -12A,

13A,

14A,

15A,

16A; chrom - 32A,

33A,

34A; titanic - 37A. U zahraniční výrobci označení brusných kotoučů je následující

A hnědý oxid hlinitý, WA bílý oxid hlinitý

WAB bílý oxid hlinitý + modrá vazba

W.A. bílý oxid hlinitý + speciální pojivo

VÁLKA bílý oxid hlinitý + červená vazba

CESTA bílý oxid hlinitý + žlutá vazba

PA růžový oxid hlinitý

R.A. rubínový oxid hlinitý

D.A. bílý a hnědý oxid hlinitý

S.A. polokřehký oxid hlinitý

H.A. monokrystalický oxid hlinitý

Sčerný karbid křemíku

Zirkonium oxid hlinitý - toto brusivo se používá pro broušení při hrubém broušení, označ 38A nebo Z.

Karbid křemíku - toto brusivo se používá pro broušení šedé a bílé litiny, měkký bronz, mosaz a hliníkové a nekovové materiály, označené64С-62С nebo G.C..

Keramický oxid hlinitý - toto brusivo se používá pro přesné broušení těžkoobrobitelných ocelí a slitin, zn. AS1-5čím vyšší číslo, tím větší obsah oxidu hlinitého, například 1 je 10 %.

Velikost zrna je počet lineárně rozmístěných otvorů v jednom palci síta použitých pro konečné prosévání zrna. Jak větší velikost zrna, tím hrubší zrno. Čím menší je zrnitost, tím je kotouč vhodnější pro jemné broušení.

Zrnitost brusného kotouče

1A1 250x40x34 24A F 30 L 5 V 35 B 3

Velké od 8

před 24 (F 180-80)

Průměr od 30

před 60 (F 56-24)

Malý od 80

před 180 (F 24-12)

Velmi dobře od 220

před 600 (F 10-4)

Tvrdost brusných kotoučů

1A1 250x40x34 24A F30 L 5 V 35 B 3

Tvrdost pojiva se měří jako tvrdost brusného kotouče. Pojivo má například tvrdost, pokud je vazba mezi brusnými zrny brusného kotouče velmi pevná a dobře zabraňuje vytahování zrn působením řezných sil během broušení. Naopak vazba má měkký stupeň, pokud k vytažení zrn z kruhu stačí použití malé síly.

Tvrdá kola se používají pro obráběcí práce s malou kontaktní plochou. Měkké brusné kotouče se používají k rychlému a hrubému úběru materiálu a ke zpracování tvrdých materiálů.

| název | Označení podle GOST 19202-80 | Označení podle GOST R 52587-2006 |

| Velmi měkké | VM1, VM2 | F, G |

| Měkký | M1, M2, M3 | H, já, J |

| Středně měkký | SM1, SM2 | K, L |

| Průměrný | C1, C2 | M, N |

| Středně tvrdý | ST1, ST2, ST3 | O, P, Q |

| Pevný | T1, T2 | R, S |

| Velmi obtížné | VT | T, U |

| Extrémně těžké | Čtvrtek | V, W, X, Y, Z |

Struktura brusného kotouče

1A1 250x40x34 24A F30 L 5 V 35 B 3

Strukturou nástroje se obvykle rozumí procento objemu brusného materiálu na jednotku objemu nástroje. Čím více brusného zrna na jednotku objemu kotouče, tím hustší je struktura nástroje. Struktura brusného nástroje ovlivňuje velikost volného prostoru mezi zrny.

S pletacím brusným kotoučem

1A1 250x40x34 24A F30 L 5 PROTI 35 B 3

Pojivo v brusném kotouči je navrženo tak, aby drželo brusná zrna pohromadě a mělo by usnadňovat proces samoostříní zrn.

Volba typu vazby brusného kotouče ovlivňuje rychlost zpracování, jeho typ a přesnost.

Keramická vazba Vyrábí se z anorganických látek - hlíny, křemene, živce a řady dalších jejich mletím a mícháním v určitých poměrech. Označení keramických brusných kotoučů obsahuje písmeno ( PROTI). Staré označení - ( NA)

Keramické pojivo dodává brusnému nástroji tuhost, tepelnou odolnost, tvarovou stálost, ale zároveň zvýšenou křehkost, v důsledku čehož je nežádoucí používat kotouče s keramickým pojivem při rázovém zatížení např. při hrubém broušení.

Bakelitová vazba sestává především z umělé pryskyřice - bakelitu. Označení kruhů bakelitem má latinské písmeno ( B). Staré označení - ( B). Ve srovnání s keramikou mají kotouče s bakelitovou vazbou větší elasticitu a pružnost, méně zahřívají zpracovávaný kov, ale mají menší chemickou a teplotní odolnost.

Bakelitová vazba může být s výztužnými prvky ( B.F., staré označení - VYPÍSKAT), s grafitovým plnivem ( B4, staré označení - B4).

Vulkanitová vazba je vulkanizovaný syntetický kaučuk. Brusný kotouč je označen písmenem ( R). Staré označení - ( V)

Třída přesnosti brusného kotouče

1A1 250x40x34 24A F30 L 5 V 35 B 3

Přesnost rozměrů a geometrického tvaru brusných nástrojů je určena třemi třídami AA, A A B. Pro méně kritické operace abrazivního zpracování se používá nástroj třídy B. Přístroj třídy je přesnější a kvalitnější A. Vysoce přesné nástroje se používají k práci v automatických linkách, na vysoce přesných a víceokruhových strojích AA. Vyznačuje se vyšší přesností geometrických parametrů, rovnoměrností složení zrna, vyvážeností brusné hmoty a je vyroben z nejlepších jakostí brusných materiálů.

Zrnitost brusného kotouče

Zrnitost brusného kotouče ovlivňuje kvalitu výsledného povrchu při broušení povrchu, např. čím jemnější je zrnitost kotouče, tím vyšší je třída drsnosti povrchu.

Zrnitost brusného kotouče se volí v závislosti na typu operace broušení: hrubé, polodokončovací nebo dokončovací a také na nezbytných požadavcích na čistotu a přesnost zpracování. Při hrubém broušení se používají kotouče z větších zrn než při dokončování. Vysoké nároky na čistotu výsledného povrchu a přesnost zpracování je ve většině případů dosaženo použitím kotoučů s jemnější zrnitostí. Kalené díly a tvrdé slitiny se brousí jemnozrnnějšími kotouči než nekalené. Pro broušení dílů z materiálů, které jsou náchylnější k většímu zanášení (mosaz, měď a mnoho dalších), se používají kotouče s větší zrnitostí. Pro velké stykové plochy brusného kotouče s obrobkem (například broušení koncem kotouče) se používají kotouče s většími zrny.

Velikost zrna brusného kotouče charakterizuje velikost průřezu zrn kotouče. Čistota povrchu a přesnost zpracování závisí na velikosti zrn; Velikost zrna se určuje proséváním brusných zrn přes řadu sít s různým počtem otvorů.

Zrnitost brusných kotoučů se volí v závislosti na druhu prováděné práce a požadavcích na drsnost opracovávaného povrchu.

Zrnitost brusného kotouče ovlivňuje kvalitu broušeného povrchu; Čím jemnější je zrnitost kotouče, tím je povrch čistší. Zrnitost brusných kotoučů je charakterizována velikostí jejich brusných zrn a je označena odpovídajícím číslem.

Třída nevyváženosti brusného kotouče

1A1 250x40x34 24A F30 L 5 V 35 B 3

Třída nevyváženosti brusného kotouče charakterizuje nevyváženost hmoty kotouče, která závisí na přesnosti geometrického tvaru, rovnoměrnosti promíchání brusné hmoty, kvalitě lisování a tepelného zpracování nástroje při jeho výrobním procesu. Byly stanoveny čtyři třídy přípustné nevyváženosti hmoty kruhů ( 1

, 2

, 3

, 4

). Třídy nevyváženosti nemají nic společného s přesností vyvažovacích kotoučů a přírub před jejich instalací na válcovou brusku.

Brusné kotouče jsou abrazivní řezné nástroje, které se používají na brusky, stroje a ruční zpracování různé typy povrchy. Takovými výrobky jsou porézní tělesa obsahující zrna brusných materiálů, jakož i umělé a přírodní pojivové prvky.

Zrna brusného kotouče lze přirovnat k zubům běžné pily, protože plní stejné úkoly. Rozdíl mezi těmito dvěma nástroji je v tom, že na brusném produktu jsou zrna „rozptýlena“ po jeho obvodu a zuby a pily, jak je známo, jsou umístěny výhradně podél jeho okrajů.

Mnoho pevných částic brusných kotoučů, instalovaných například na, rychle a efektivně čistí povrch, odstraňuje z něj nepotřebné součásti.Povrchy, které lze opracovat brusným nástrojem, mohou být vyrobeny z uhlíkové oceli, tvárné litiny, odolného plastu, bronz, neželezné kovy, sklo, tepané železo.

Kromě toho popsané kruhy umožňují efektivní řezání cihel, střešní břidlice, sádrokartonu, všech druhů keramických a betonových výrobků. S jejich pomocí můžete opracovávat různé povrchy, stejně jako dělat drážky a řezy požadované hloubky a tvaru (není třeba zaměňovat brusné kotouče a brusné kotouče, jejich funkce jsou zcela odlišné).

2 Brusné kotouče - klasifikace

Podle staré GOST 2424-83 "Brusné kotouče: Technické specifikace"a podle nového standardu platného dnes ("Brusný kotouč: GOST R 52781–2007") se takové brusné výrobky vyrábějí v následujících typech:

- se dvěma drážkami;

- oboustranný kuželový;

- rovný profil;

- s kuželovou jednostrannou nebo oboustrannou drážkou;

- prsten;

- diskovitý;

- pohár kónický nebo válcový;

- kuželovitý;

- se zapuštěným středem;

- s jednou nebo oboustrannou drážkou;

- s nábojem a oboustranným vybráním;

- s oboustranným nebo jednostranným nábojem;

- s výztužnými prvky a zapuštěným středem;

- s upevňovacími lisovanými prvky (běžné a prstencové);

- s válcovým vybráním na jedné straně a kuželovým vybráním na druhé straně;

- s válcovými a kuželovými drážkami na obou stranách nebo na jedné straně.

Pro běžného člověka, který používá brusné kotouče, je mnohem jasnější jejich „každodenní“ zařazení podle účelu a vlastností použití výrobku. Nejčastěji používané kruhy jsou:

3 Vlastnosti značení brusných výrobků

Je téměř nemožné dát dohromady všechny parametry, podle kterých se brusné kotouče obvykle dělí. Mají různé značky v závislosti na následujících vlastnostech:

- obilí;

- druh brusiva;

- typ pojiva (bakelit, keramika, vulkanit);

- velikost a geometrický tvar;

- třída nevyváženosti a přesnosti;

- index tvrdosti;

- vztah mezi pojivem, abrazivním materiálem a póry produktu;

- maximální rychlost.

Výběr konkrétní značky brusných kotoučů zohledňuje výše uvedené vlastnosti. Navíc pro zpracování některých materiálů může být typ brusiva a tvar kotouče ještě méně důležitý než vlastnosti jeho struktury a úroveň tvrdosti. Úplné označení brusných nástrojů pro broušení různých povrchů obvykle udává všechny výše uvedené parametry.

Výrobci často označují brusné kotouče po svém (GOST pro výrobu různých produktů se může také lišit). Představujeme nejběžnější možnost označování, která spotřebitelům umožňuje snadno dešifrovat informace o produktu. Pokud před sebou vidíte kruh s označením 25A25SM26KB3, můžete pochopit, že:

- pro jeho výrobu byl jako brusivo použit bílý elektrokorund - 25A;

- jeho zrnitost je (v mikronech) 315–250 – číslo 25;

- patří do středně měkké třídy - SM2 a má průměrnou strukturu - 6;

- je použita keramická vazba - K;

- Třída přesnosti kruhu je B a třída nevyváženosti je 3.

Další typy produktů lze dešifrovat přibližně stejným způsobem. Mohou jim ale chybět některé parametry (například třída přesnosti) nebo naopak přidávat nové (nejčastěji obvodová rychlost).

4 Zrnitost brusného kotouče

Nemůžeme nemluvit samostatně o zrnitosti výrobků pro broušení - velmi důležité vlastnosti, na které závisí čistota povrchu získaného po jeho zpracování. Kromě toho určuje řadu dalších parametrů - opotřebení kotouče, ukazatel výkonu operace broušení, množství kovu odebraného při jednom průchodu a další.

Velikost zrna brusného kotouče by měla být zvolena s ohledem na to, jaký přídavek se plánuje odstranit, jakou drsnost povrchu je třeba získat a jaký materiál se zpracovává. Povrch bude čistší, čím menší bude velikost použitého zrna. Jemná zrna v tomto případě často způsobují zanesení kotouče a spálení broušeného materiálu. A produktivita procesu broušení přímo klesá, pokud se používají produkty s malou zrnitostí.

Dodejme, že velikost zrna podle GOST 1980 (3647) je uvedena v jednotkách rovných 10 mikronů, v modernější normě R 52381–2005 - písmeno F s určitým číslem. Čím vyšší je toto číslo, tím menší bude zrno.

5 Orovnávání brusných kotoučů

Geometrie kotouče může být během jeho provozu narušena, protože brusná zrna jsou vytrhávána z pojiva v důsledku hlazení, otěru a destrukce. Aby se výrobku vrátily jeho řezné schopnosti a původní geometrický tvar, je kolo upraveno. Tento proces se týká odstranění pojiva a abraziva z povrchu výrobku pomocí speciálního nástroje.

Probíhají úpravy různé způsoby pomocí nediamantových nebo diamantových nástrojů. V průmyslových podnicích se postup obvykle provádí pomocí volné brusné nebo válcovací technologie, ale v domácím použití můžete použít jednoduché zařízení pro orovnávání brusného kotouče, které umožňuje jeho přetváření, vyrovnání a čištění od ucpání ( jinými slovy, svlékání).