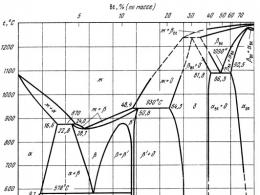

Fázový diagram systému Al-Mg. Zdôvodnenie výberu materiálu, jeho hlavné vlastnosti Stavový diagram al mg

Fázový diagram meď - hliník bol skonštruovaný v celom koncentračnom rozsahu pomocou metód tepelnej, metalografickej a röntgenovej analýzy a je to komplexný diagram so strednými fázami. Stavový diagram meď - hliník (obr. 1) je uvedený na základe prác vykonaných rôznymi autormi za dlhé obdobie. Oblasť pevných roztokov na báze medi (α-fáza) siaha až do 9 % (hmotn.) Al. S klesajúcou teplotou sa zvyšuje rozpustnosť hliníka v medi pri teplotách 1037; 900; 800; 700; 500 °C je 7,4; 7,8; 8,2; 8,8; 9,4 % (hmotn.) Al. Fáza a má mriežku fcc, podobnú mriežke čistej medi, ktorej perióda sa zvyšuje so zvyšujúcim sa obsahom hliníka a v zliatine s 10,5 % (hmot.) Al je 0,3657 nm.

Fáza β je tuhý roztok na báze zlúčeniny Cu 3 Al. V zliatinách v oblasti β možno v závislosti od podmienok tepelného spracovania a chladenia pozorovať dve metastabilné medzifázové fázy: β" a β.

Fáza γ 1 - tuhý roztok na báze zlúčeniny Cu 3 Al 4 existuje v koncentračnom rozsahu 16,0...18,8 % (hmotn.) Al a má monoklinickú mriežku so 102 atómami v základnej bunke. Fáza α 2 má mriežku podobnú mriežke fázy α.

V oblasti do 20 % (hmot.) Al tvoria likvidus zliatin štyri vetvy primárnej kryštalizácie fáz α, β, χ a χ 1. Pri 1037 °C eutektikum α + β kryštalizuje s eutektickým bodom pri 8,5 % (hmot.) Al. Pri teplotách 1036 a 1022 °C prebiehajú peritektické reakcie Zh + β ↔χ a Zh + χ↔γ 1. resp. Fáza χ existuje v teplotnom rozsahu 1036...936 °C. Fáza β kryštalizuje z taveniny pozdĺž krivky s maximom pri teplote 1048 °C a zodpovedá koncentrácii 12,4 % (hmot.) Al. V pevnom stave táto oblasť vykazuje sériu eutektoidných a peritektoidných transformácií. Pri 963 °C sa χ fáza rozkladá na β- a γ 1 -fázy. Eutektoidný bod zodpovedá 15,4 % (hmotn.) Al. Pri 780 °C sa fáza γ 1 rozkladá podľa eutektoidnej reakcie na fázy β a γ 2. Pri teplote 873 °C sa peritektonickou reakciou vytvára γ-fáza. Predpokladá sa, že vo fáze γ 2 dochádza k fázovej premene v rozsahu teplôt 400...700 °C s obsahom hliníka v eutektoidnom bode 11,8...11,9 % (hmotn.). V koncentračnom rozsahu 9...16 % (hmotn.) Al sa predpokladá existencia ďalšej stabilnej fázy - χ alebo α 2, ktorá vzniká eutektoidnou reakciou pri 363 °C a obsah hliníka v eutektoidnom bode je ∼ 11,2 % (hmotn.). Koncentračné limity oblasti homogenity tejto fázy neboli stanovené.

Autori na základe literárnych údajov o termodynamických vlastnostiach komponentov a medzifáz, ako aj na základe experimentálnych údajov o fázových rovnováhách vypočítali fázový diagram systému Cu-Al. Hodnoty vypočítaných teplôt fázových transformácií sa prakticky zhodujú s údajmi v práci.

Meď - berýlium

Fázovým diagramom medi - berýlia sa zaoberali mnohí výskumníci. Je postavená v celom koncentračnom rozsahu (obr. 2). Kryštalizačné krivky zliatin pozostávajú zo štyroch vetiev zodpovedajúcich kryštalizácii fáz α, β, δ a β-Be. β-fáza kryštalizuje pozdĺž krivky s minimom pri teplote 860 °C a 5,3 % (hmotn.) Be. Pri 870 °C vzniká β-fáza peritektickou reakciou a pri 578 °C sa β-fáza rozkladá eutektoidnou reakciou. Je doložená vyššia teplota eutektoidnej transformácie – 605 °C.

Rozpustnosť berýlia v medi pri teplote eutektoidnej transformácie je 1,4 % (hmotn.). S klesajúcou teplotou rozpustnosť berýlia klesá a je: pri 500 °C - 1,0 % (hmotn.), pri 400 °C - 0,4 % (hmotn.), pri 300 °C - 0,2 % (hmotn.). V koncentračnom rozsahu 50,8...64,3 % (at.) Be pri 930 °C nastáva peritektická reakcia tvorby β"-fázy a pri 1090 °C eutektoidná premena β ↔α-Be +δ Fázové hranice oblasti δ/δ + α-Be a δ + α-Be/α-Be prechádzajú cez 81,5 a 92,5 % (at.) Be pri 1000 °C, pri 900 °C - 81,0 a 93,0 % (pri .) Be, pri 700 °C - 80,8 a 95,5 % (at.) Be.

Fáza δ vzniká peritektickou reakciou pri teplote 1239 °C. Tuhý roztok na báze medi (α-fáza) má fcc mriežku s periódou α = 0,3638 nm pri 2,1 % (hmotn.) Be, δ-fáza má neusporiadanú bcc mriežku s periódou α = 0,279 nm pri 7,2 % (hmotnostne) Be, β′-fáza má usporiadanú telesne centrovanú kubickú mriežku typu CsCl s periódou α = 0,269...0,270 nm, δ-fáza má kubickú mriežku typu MgCu 2 s perióda a = 0,5952 nm. Fáza β-Be je vysokoteplotná fáza a fáza α-Be je nízkoteplotná modifikácia tuhého roztoku na báze berýlia.

Podľa údajov, ktoré ukazujú časť diagramu do 50 % (at.) Cu, sa δ-fáza (Be 4 Cu-Be 2 Cu) topí kongruentne pri 1219 °C a 22 % (at.) Cu. β-fáza má štruktúru typu MgCu 2 a mení parameter mriežky v oblasti homogenity z α = 5957 nm na α = 0,5977 nm pri 25 at.% Cu.

Meď - železo

Fázový diagram meď-železo bol študovaný mnohými výskumníkmi. Výsledky týchto štúdií sú podrobne analyzované v prácach. Hlavné rozpory sa týkajú otázky úplnej alebo čiastočnej miešateľnosti medi a železa v tekutom stave. Ako výsledok experimentov sa zistilo, že v systéme meď-železo nedochádza k stratifikácii, ale pre podchladený stav (100 °C) k stratifikácii dochádza. Separačná oblasť je takmer symetrická k osi zodpovedajúcej ekviatómovému zloženiu a kritická teplota miešania leží 20 °C pod teplotou likvidu pri ekviatómovom zložení.

Na obr. Na obrázku 3 je znázornená schéma stavu medi - železa podľa údajov. Dve peritektické a jedna eutektoidná transformácia boli stanovené pri teplotách 1480 °C; 1094 a 850 °C. Rozpustnosť železa v medi pri 1025; 900; 800 a 700 °C je 2,5; 1,5; 0,9; 0,5 % (hmotn.) Fe, resp. Mriežkový parameter tuhého roztoku na báze medi pre zliatinu s 2,39 at. % Fe je 0,3609 nm. Mriežkový parameter α-Fe (bcc) sa zvyšuje z 0,28662±0,00002 na 0,28682 nm s prídavkom 0,38 at.% Cu.

Meď - kobalt

Stavový diagram systému meď - kobalt je na obr. 4. Dobre súhlasí s výsledkami predchádzajúcich štúdií tohto diagramu. V tomto systéme sa v dôsledku podchladenia o 100 °C alebo viac objaví oblasť nemiešateľnosti v kvapalnom stave, ktorá je takmer symetrická okolo osi zodpovedajúcej ekviatómovému zloženiu. Pri tomto zložení leží kritická teplota miešania 90 °C pod krivkou likvidu.

Systém Cu-Co je peritektického typu. Teplota peritektickej reakcie je 1112 °C. Údaje o rozpustnosti kobaltu v tuhom roztoku na báze medi (β) a medi v tuhom roztoku na báze kobaltu (a) v teplotnom rozsahu 900...1100 °C sú uvedené v tabuľke. 1.

Meď - kremík

Stavový diagram meď – kremík je na obr. 5 (na základe súhrnu prác). Systém obsahuje α-tuhý roztok na báze medi, β-, δ-, η-fázy, ako aj K-, γ- a ε-fázy tvorené peritektoidnými reakciami.

Oblasť existencie β-fázy [bcc mriežka s α = 0,2854 nm pri 14,9 at.% Si] je v teplotnom rozsahu 852...785 °C; vzniká peritektickou reakciou s bodom peritektickej premeny 6,8 % (hmot.) Si. Oblasť existencie β-fázy pokrýva teplotný rozsah 824...710 °C a vzniká peritektickou reakciou; bod peritektickej transformácie 8,65 % (hmotn.) Si. Fáza η má dve modifikácie: η′ a η″. V rozsahu teplôt 620...558 °C prebieha transformácia η↔η′ a v rozsahu 570...467 °C transformácia η′↔η″. η-fázová mriežka je podobná γ-mosadznej mriežke.

Fáza K vzniká peritektoidnou reakciou pri +842 °C a existuje do 552 °C, peritektoidný bod zodpovedá 5,9 % (hmotn.) Si. Fáza K má tesne zbalenú hexagonálnu mriežku s a = 0,25543 nm a c = 0,41762 nm pri 11,8 at. % Si a a = 0,25563 nm a c = 0,41741 nm pri 14,6 % (at.) Si. Fáza γ vzniká peritektoidnou reakciou pri 729 °C a je stabilná až do teploty miestnosti; peritektoidný bod zodpovedá 8,35 % (hmotn.) Si.

Fáza γ má kubickú mriežku typu mriežky β-Mn s periódou α = 0,621 nm.

Fáza ε tiež vzniká peritektoidnou reakciou pri 800 °C a existuje v úzkom koncentračnom rozsahu 10,6...10,7 % (hmotn.) Si, stabilná až do teploty miestnosti. Má bcc mriežku s α = 0,9694 nm. Rozpustnosť medi v kremíku je zanedbateľná a predstavuje 2,810 -3; 2.10-3; 5,5.10-4; 8,5.10-5; 5,3-10-6 % (at.) pri teplotách 1300 °C; 1200; 1000; 800 a 500 °C. Rozpustnosť kremíka v medi je významná a dosahuje -5,3 % (hmotn.) pri 842 °C.

Meď - mangán

Stavový diagram meď-mangánového systému je konštruovaný v celom koncentračnom rozsahu. Tu je to dané podľa údajov (obr. 6). Meď a mangán tvoria minimum na krivke likvidu pri obsahu ~37 % (at.) Mn a teplote 870±5 °C. Premeny v pevnom stave sú spojené s procesmi usporiadania zliatin na strane medi a alotropnými modifikáciami mangánu. Tuhý roztok (a-Cu, y-Mn) je usporiadaný pri -16 at.% Mn (MnCu5) a 400 °C a pri -25 at.% Mn (MnCu3) a 450 °C.

Rozpustnosť medi vo fázach α-Mn a β-Mn je nevýznamná. Systém prechádza kontinuálnym prechodom z plošne centrovanej kubickej mriežky tuhého roztoku na báze medi (α-Cu) k plošne centrovanej tetragonálnej mriežke γ-Mn.

Meď - nikel

Stavový diagram systému meď-nikel je systém so súvislým radom tuhých roztokov. Obrázok 7 ukazuje výsledky experimentálnych štúdií, ktoré sa navzájom dobre zhodujú. V pevnom stave existujú transformácie spojené s magnetickými transformáciami v nikle. Všetky zliatiny systému Cu-Ni majú mriežku fcc. Predpoklady o existencii zlúčenín CuNi a CuNi 3 v systéme sa v neskorších prácach nepotvrdili. Zliatiny tohto systému sú základom priemyselných zliatin kupronického typu.

Meď - cín

Na obr. Obrázok 8 zobrazuje stavový diagram založený na veľkom počte prác. Systém preukázal existenciu množstva fáz vytvorených tak počas primárnej kryštalizácie, ako aj počas transformácie do pevného stavu. Fázy α, β, γ, ε, η vznikajú pri primárnej kryštalizácii, fázy ζ a δ - v pevnom stave. Fázy β, γ a η vznikajú peritektickými reakciami pri teplotách 798, 755 a 415 °C. Perióda mriežky fázy α sa zvyšuje z 0,3672 na 0,3707 nm. Fázy β a γ sú kryštalograficky podobné a majú mriežku bcc.

Fáza ε existuje na báze zlúčeniny Cu3Sn a má ortorombickú mriežku. η-fáza zodpovedá zlúčenine Cu 6 Sn 5. Objednáva sa na 189...186 °C. Fáza ζ má šesťhrannú mriežku s očakávaným zložením Cu 20 Sn 6. δ-fáza má štruktúru γ-mosadz, je to elektrónová zlúčenina a zodpovedá vzorcu Cu 31 Sn 8 pri 20,6 at. % Sn.

Rozpustnosť cínu v medi podľa rôntgenovej spektrálnej analýzy je % (at.) Sn [% (hmotn.) - v zátvorkách]: 6,7 (11,9); 6,5 (11,4); 5,7 (10,10) pri teplotách 350 °C; 250; 150 °C resp. Rozpustnosť medi v cíne v pevnom stave pri eutektickej teplote je 0,01 % (at.) (podľa Tokseitova et al.).

Meď - olovo

Stavový diagram meď - olovo, skonštruovaný v celom koncentračnom rozsahu, je na obr. 9 podľa diela. Stavový diagram systému meď-olovo je charakterizovaný prítomnosťou monotektických a eutektických premien. Teplota monotektickej premeny je (955±0,5) C a rozsah oblasti nemiešateľnosti pri tejto teplote je 15,7-63,8 % (at.) Pb. Eutektický bod zodpovedá 0,18 % (at.) Pb a podľa údajov - teplote 326 °C a 0,2 % (at.) Pb. Krivka rozpustnosti medzi monotektickou teplotou a teplotou topenia olova bola stanovená pomerne opatrne. Zistilo sa, že táto krivka pretína monotektickú horizontálu pri obsahu olova 67 % (at.). Rozpustnosť olova v medi v pevnom stave pri teplotách nad 600 °C nie je väčšia ako 0,09 % (at.). Rozpustnosť medi v olove v pevnom stave je menšia ako 0,007 % (hmotn.).

Meď - antimón

Stavový diagram meď - antimón je uvedený podľa údajov na obr. 10.

V zliatinách tohto systému bola objavená vysokoteplotná β-fáza s fcc mriežkou typu BiF 3, ktorá sa topí kongruentne pri 684 °C a zliatina obsahuje 28,6 at.% Sb. Pri 435 °C sa β-fáza eutektoidne rozkladá na fázu k a Cu 2 Sb. Eutektoidný bod zodpovedá 24 % (at.) Sb. Maximálna rozpustnosť β-fázy 20...32%) (at.) Sb. Ostatné intermediárne fázy - η, ε, ε′ a k- vznikajú peritektoidnými reakciami pri teplotách 488 °C (η), 462 °C (e). ε′-fáza má hexagonálnu mriežku s periódami α = 0,992 nm, c = 0,432 nm a existuje v teplotnom rozsahu ~375...260 °C. K-fáza má ortorombickú štruktúru typu Cu 3 Ti, existuje v rozmedzí 450...375 °C a rozkladá sa na ε-fázu a Cu 2 Sb pri teplote 375 °C alebo ε′-fázu a Cu. 2 Sb (podľa iných autorov). Fáza η má oblasť homogenity od 15,4 do 15,8 % (at.) Sb pri 426 °C. Intermediárna fáza Cu 2 Sb vzniká peritektickou reakciou pri 586 °C a má úzku oblasť homogenity 32,5...33,4 % (at.) Sb. Má tetragonálnu mriežku. Maximálna rozpustnosť antimónu v medi v pevnom stave pri teplotách 600; 550:500; 450; 400; 360; 340 a 250 °C je 5,79; 5,74; 5,69; 5,44; 4,61; 3,43; 3,02; 1,35 % (at.) alebo 10,53; 10,44; 10,37; 9,92; 8,48; 6,38; 5,64; 2,56 % (hmotn.).

Meď - fosfor

Stavový diagram systému meď - fosfor je znázornený podľa údajov na obr. 11. Na základe výsledkov neskorších prác boli v systéme objavené dve zlúčeniny: Cu 3 P a Cu P 2. Teplota vzniku zlúčeniny Cu 3 P priamo z taveniny je udávaná rôznymi autormi rôznymi spôsobmi: 1005; 1018 alebo 1023; 1022 °C. Rozsah homogenity zlúčeniny Cu3P je 31 % (at.) P pri eutektickej teplote a 27,5 % (at.) P pri 700 °C. Zlúčenina Cu3P má hexagonálnu mriežku s parametrami α = 0,695 nm, c = 0,712 ± 0,02 nm, c/α = 1,02.

Zlúčenina CuP 2 kryštalizuje priamo z taveniny pri 891 °C. K eutektickej reakcii medzi zlúčeninou Cu3P a meďou dochádza pri 714 °C, eutektický bod zodpovedá 15,72 % (at.) P.

Medzi zlúčeninami Cu 3 P a Cu P 2 je eutektická rovnováha pri 833 °C. Zloženie eutektického bodu je 49 % (at.) R.

V oblasti diagramu medzi fosforom a zlúčeninou CuP 2 sa predpokladá existencia degenerovaného eutektika pri 590 °C.

Rozpustnosť fosforu v medi je uvedená v tabuľke. 2.

(Poznámka. Obsah fosforu je uvedený v zátvorkách v hmotnostných percentách.)

Meď - chróm

Fázový diagram meď-chróm bol najdôkladnejšie študovaný v oblasti bohatej na meď. V plnom znení sa uvádza v diele G.M. Kuznetsova a kol., na základe údajov termodynamického výpočtu a údajov o parametroch interakcie komponentov (obr. 12). Štruktúra zliatin obsahuje dve fázy: tuhé roztoky na báze medi (α) a chrómu (β). Pri 1074,8 °C nastáva eutektická premena pri obsahu chrómu 1,56 % (at.). Rozpustnosť chrómu v medi podľa rôznych autorov je uvedená v tabuľke. 3.

Rozpustnosť medi v chróme v pevnom stave sa pohybuje od 0,16 % (at.) pri 1300 °C do 0,085 % (at.) pri 1150 °C.

Meď - zinok

V zliatinách medi majú najväčší praktický význam prvky skupiny II periodickej tabuľky D.I. Mendelejev predstavuje zinok. Fázový diagram meď-zinok bol študovaný mnohými výskumníkmi v celom rozsahu koncentrácií. Na obr. Obrázok 13 zobrazuje stavový diagram zostavený zo súboru prác, v ktorých boli použité metódy tepelnej, röntgenovej, metalografickej, elektrónovej mikroskopickej analýzy a stanovenia teploty likvidu.

Líniu likvidu systému meď-zinok tvorí šesť vetiev primárnej kryštalizácie fáz α, β, γ, δ, ε a η. V systéme je päť peritektických transformácií, % (at.):

1) F (36,8 Zn) + a (31,9 Zn) ↔ P (36,1 Zn) pri 902 °C;

2) F (59,1 Zn) + p (56,5 Zn) ↔ y (59,1 Zn) pri 834 °C;

3) F (79,55 Zn) + y (69,2 Zn) ↔ 5 (72,4 Zn) pri 700 °C;

4) F (88 Zn) + 5 (76 Zn) ↔ ε (78 Zn) pri 597 °C;

5) F (98,37 Zn) + ε (87,5 Zn) ↔η (97,3 Zn) pri 423 °C.

Rozpustnosť zinku v pevnom roztoku na báze medi sa najprv zvýši z 31,9 % (at.) pri 902 °C na 38,3 % (at.) pri 454 °C, potom klesá a dosahuje 34,5 % (at.) pri 150 °C C a 29 % (at.) pri 0 °C.

V oblasti existencie α-fázy sú definované dve modifikácie α 1 a α 2. Oblasť existencie fázy β sa pohybuje od 36,1 % (at.) Zn pri 902 °C do 56,5 % (at.) Zn pri 834 °C a od 44,8 % (at.) Zn pri 454 °C až do 48,2 % ( at.) Zn pri 468 °C. V teplotnom rozsahu 454...468 °C nastáva premena alebo usporiadanie.

Fáza β′ sa rozkladá podľa eutektoidnej reakcie β′↔α + γ pri teplote ~255 °C. β-fáza existuje v štyroch modifikáciách: γ′′′-fáza do teplôt 250...280 C, nad 280 °C je stabilná γ″-fáza, ktorá sa pri 550...650 °C transformuje na γ'-fáza; nad 700 °C je fáza γ. Fáza δ existuje v rozsahu 700...558 °C, eutektoidne sa rozkladá podľa reakcie δ↔γ + ε pri 558 °C.

Rozpustnosť medi v η-pevnom roztoku na báze zinku klesá z 2,8 % (at.) pri 424 °C na 0,31 % (at.) pri 100 °C. Mriežkové parametre α-tuhého roztoku na báze medi sa zvyšujú so zvyšujúcou sa koncentráciou zinku.

β fáza má telesne centrovanú kubickú mriežku typu W, β′-fáza má usporiadanú telesne centrovanú mriežku typu CsCl. Mriežková perióda β′-fázy sa zvyšuje z O 2956 na 0,2958 nm v koncentračnom rozsahu 48,23...49,3 % (at.) Zn.

Fáza γ má štruktúru typu γ-mosadz. Jeho zloženie zodpovedá stechiometrickému zloženiu Cu 5 Zn 8. Fáza γ″′ má ortorombickú mriežku s periódami α = 0,512 nm, b = 0,3658 nm a c = 0,529 nm.

Fáza γ″ má kubickú mriežku s periódou α = 0,889 nm. Štruktúra a mriežkové parametre fáz γ′ a γ neboli stanovené. Fáza 3 má bcc mriežku s periódou α = 0,300 nm pri 600 °C pre zliatinu so 74,5 at. % Zn. Fáza ε má hexagonálnu mriežku typu Mg.

Zliatiny na báze systému meď-zinok (mosadz) sú široko používané v rôznych priemyselných odvetviach: vyznačujú sa vysokou spracovateľnosťou a odolnosťou proti korózii. Výroba rôznych dielov a odliatkov zo zliatin tohto systému nie je nijak zvlášť náročná. Zliatiny akosti L96, L90, L85, L80, L75, L70, L68, L66, L63, L59 - jednoduchá mosadz - sú spracovávané tlakom v studenom a horúcom stave a majú jednofázovú štruktúru, ktorá je založená na pevných roztokoch na medi (a) pre zliatiny s obsahom medi najmenej 61 % (hmotn.) a dvojfázové (α + β) pre zliatinu L59. Jedno- a dvojfázové zliatiny (α, α + β, β), legované hliníkom, železom, mangánom, kremíkom, cínom, olovom, sa používajú na výrobu odliatkov rôznymi metódami.

V súčasnosti sa vyvíjajú nové materiály na báze hliníka, aby sa ďalej rozšíril rozsah použitia týchto materiálov. Pre projekt ekologického lietadla poháňaného kvapalným vodíkom (jeho teplota je -253 o C) bol teda potrebný materiál, ktorý pri tak nízkych teplotách nekrehne. Zliatina O1420 vyvinutá v Rusku na báze hliníka legovaného lítiom a horčíkom tieto požiadavky spĺňa. Okrem toho, vzhľadom na skutočnosť, že oba legujúce prvky v tejto zliatine sú ľahšie ako hliník, je možné znížiť špecifickú hmotnosť materiálu a tým aj letovú hmotnosť strojov. Kombináciou dobrej pevnosti duralu a nízkej hustoty má zliatina tiež vysokú odolnosť proti korózii. Moderná veda a technika sa teda pohybuje po ceste vytvárania materiálov, ktoré kombinujú maximálny možný súbor užitočných vlastností.

Treba tiež poznamenať, že v súčasnosti súčasne s tradičným alfanumerickým značením existuje nové digitálne značenie hliníkových zliatin - viď obr. 3 a tabuľka. 10.

Obrázok 3 – Princíp digitálneho značenia hliníkových zliatin

Tabuľka 10

Príklady označení pomocou nových označení

|

Legujúce prvky |

Označovanie |

|

|

Tradičné | ||

|

Al (čistý) | ||

Bibliografia

1. Kolachev B.A., Livanov V.A., Blagin V.I. Metalurgia a tepelné spracovanie neželezných kovov a zliatin. M.: Hutníctvo, 1972.-480 s.

2. Lakhtin Yu.M., Leontyeva V.P. Veda o materiáloch. M.: Strojárstvo, 1990.-528 s.

3. Gulyaev A.P. Hutníctvo. M.: Hutníctvo, 1986.-544 s.

4. Encyklopédia anorganických materiálov. Zväzok 1.: Kyjev: Hlavný redaktor Ukrajinského Sovietskeho zväzu, 1977.-840 s.

5. Encyklopédia anorganických materiálov. Zväzok 2.: Kyjev: Hlavný redaktor Ukrajinského Sovietskeho zväzu, 1977.-814 s.

6. Náuka o materiáloch a technológia materiálov. Fetisov G.P., Karpman M.G., Matyunin V.M. a ďalšie.M.-V.Sh., 2000.- s.182

Príloha 1

Al-Mg fázový diagram (a) a závislosť mechanických vlastností

zliatiny v závislosti od obsahu horčíka (b)

Dodatok 2

Stavový diagramAl - Cu:

prerušovaná čiara – teplota kalenia zliatin

Dodatok 3

Stavový diagramAl – Sia) a vplyv kremíka

o mechanických vlastnostiach zliatin

Úvod. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ………4

1 hliník. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......4

2 Zliatiny na báze hliníka. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......5

2.1 Spracované hliníkové zliatiny,

nevytvrdené tepelným spracovaním. . . . . . . . . . . . . . . . . . . . . . . . ........6

2.2 Spracované hliníkové zliatiny,

spevnené tepelným spracovaním. . . . . . . . . . . . . . . . . . . . . . . . . . . .......7

2.3 Liate hliníkové zliatiny. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......jedenásť

2.4 Zliatiny vyrobené práškovou metalurgiou………...……..…..14

Záver………………………………………………………………………………………………..……..16

Použitá literatúra………………………………………………………………………………...17

Príloha 1 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . …. . . . . . . . . . . . . . . . . . . ….19

Dodatok 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ... . . . . . . . . . . . . . . . . ….. 20

Dodatok 3. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ... . . . . . . . . . . . . . . . . ….21

Katedra teoretických základov náuky o materiáloch

Hliník je jedným z najdôležitejších materiálov používaných v elektronickom priemysle, a to ako vo svojej čistej forme, tak aj v mnohých typoch zliatin na jeho báze. Čistý hliník nemá žiadne alotropické modifikácie a má vysokú tepelnú a elektrickú vodivosť, dosahujúcu 62-65 % podobných parametrov ako meď. Teplota topenia hliníka je 660 °C, teplota varu je 2500 °C. Tvrdosť čistého hliníka je 25 HB podľa Brinella. Hliník sa ľahko spracováva rezaním, ťahaním a lisovaním.

Pri kontakte so vzduchom sa na povrchu hliníka vytvorí neporézny ochranný oxidový film s hrúbkou približne 2 nm (20 A), ktorý ho chráni pred ďalšou oxidáciou. Hliník má nízku odolnosť proti korózii v alkalických roztokoch, kyseline chlorovodíkovej a sírovej. Organické kyseliny a kyselina dusičná naň nemajú vplyv.

Priemysel vyrába niekoľko druhov hliníka: špeciálna čistota, vysoká čistota a technická čistota. Vysoko čistý hliník A999 neobsahuje viac ako 0,001 % nečistôt; triedy vysokej čistoty A995, A99, A97 a A95 - nie viac ako 0,005; 0,01; 0,03 a 0,05 % nečistôt; stupeň technickej čistoty A85 - nie viac ako 0,15% nečistôt.

V elektronike sa čistý hliník používa pri výrobe elektrolytických kondenzátorov, fólií a tiež ako terče pri vytváraní hliníkových vodivých dráh mikroelektronických zariadení pomocou tepelných, iónovo-plazmových a magnetrónových metód naprašovania.

Najväčší záujem pre elektronické inžinierstvo sú zliatiny na báze systémov hliník-meď a hliník-kremík, ktoré tvoria dve veľké skupiny tvárnených a liatych zliatin používaných ako konštrukčné materiály.

Na obr. Obrázok 2.7 ukazuje rovnovážny diagram stavu systému „hliník - meď“ zo strany hliníka. Eutektická zliatina v tomto systéme obsahuje 33 % medi a má teplotu topenia 548 °C. So zvyšovaním obsahu intermetalov v zliatine sa zvyšuje pevnosť zliatiny, ale zhoršuje sa jej spracovateľnosť. Rozpustnosť medi v hliníku pri izbovej teplote je 0,5 % a pri eutektickej teplote dosahuje 5,7 %.

Zliatiny s obsahom medi do 5,7% je možné previesť do jednofázového stavu ich ochladením z teploty nad linkou B.D. Vytvrdená zliatina má zároveň dostatočnú ťažnosť so strednou pevnosťou a je spracovateľná deformáciou. Tuhý roztok vytvorený po ochladení je však nerovnovážny a prebiehajú v ňom procesy oddeľovania intermetalických zlúčenín, sprevádzané zvýšením pevnosti zliatin. Pri izbovej teplote sa tento proces vyskytuje v priebehu 4-6 dní a nazýva sa prirodzené starnutie zliatiny. Urýchlenie procesu starnutia materiálu je zabezpečené jeho udržiavaním pri zvýšených teplotách, tento proces sa nazýva umelé starnutie.

Ryža. 2.7. Stavový diagram systému hliník-meď Ďalšou skupinou hliníkových zliatin, ktoré sa nazývajú liate hliníkové zliatiny alebo siluminy, sú zliatiny na báze systému hliník-kremík. Stavový diagram tohto systému je znázornený na obr. 2.8.

Ryža. 2.8.

Eutektická zliatina obsahuje 11,7 % kremíka a má teplotu topenia 577 °C. V tomto systéme nevznikajú žiadne intermetalické zlúčeniny. Eutektické zliatiny majú dobré odlievanie a uspokojivé mechanické vlastnosti, ktoré sa zlepšujú zavedením až 1 % zlúčenín sodíka do zliatiny.

Podľa spôsobu výroby sa priemyselné zliatiny hliníka delia na spekané, liate a tvárnené (obr. 1).

Odlievacie zliatiny prechádzajú eutektickou premenou, ale deformovateľné nie. Tie môžu byť zas tepelne netvrditeľné (zliatiny, v ktorých nedochádza k fázovým premenám v pevnom stave) a deformovateľné, tepelne tvrditeľné (zliatiny vytvrdené kalením a starnutím).

Zliatiny hliníka sú zvyčajne legované Cu, Mg, Si, Mn, Zn, menej často s Li, Ni, Ti.

Deformované hliníkové zliatiny, ktoré nie je možné spevniť tepelným spracovaním

Do tejto skupiny zliatin patrí technický hliník a tepelne netvrdnúce zvariteľné korózii odolné zliatiny (zliatiny hliníka s mangánom a horčíkom). Zliatiny AMts patria do systému Al – Mi (obr. 1).

Obr.1. Stavový diagram „hliník - legujúci prvok“:

1–deformovateľné, tepelne netvrditeľné zliatiny;

2 – deformovateľné, tepelne vytvrditeľné zliatiny.

Obr.2. Stavový diagram „hliník - mangán“:

– Koncentrácia Mn v priemyselných zliatinách.

Obr.3. Mikroštruktúra zliatiny AMC

Obr.6. Mikroštruktúra duralu po:

a) ochladenie vo vode od teploty T2;

b) kalenie a umelé starnutie pri T3

(vpravo - schematický obrázok)

Štruktúra zliatiny Amts pozostáva z a-tuhého roztoku mangánu v hliníku a sekundárnych precipitátov fázy MnAl (obr. 3) V prítomnosti železa namiesto MnAl vzniká komplexná fáza (MnFe)Al, ktorá je prítomná v hliníku a v t. ktorý je v hliníku prakticky nerozpustný, a preto je zliatina Amts spevnená tepelným spracovaním.

Zloženie týchto zliatin má veľmi úzke limity: 1-1,7 % MP;

0,05 – 0,20 % Cu; Meď sa pridáva na zníženie bodovej korózie.

Povolené do 0,6–0,7 % Fe a. n 0,6-0,7 % Si, čo vedie k určitému spevneniu zliatin bez výraznej straty odolnosti proti korózii.

So znižovaním teploty sa pevnosť rýchlo zvyšuje.Preto sa zliatiny tejto skupiny široko používajú v kryogénnej technológii.

Zliatiny AMg (magnálium) patria do systému A1 – Mg (obr. 4). Horčík tvorí s hliníkom a-tuhý roztok a v koncentračnom rozsahu od 1,4 do 17,4 % Mg sa uvoľňuje sekundárna b-fáza (MgAl), ale zliatiny s obsahom do 7 % Mg spevňujú pri tepelnom spracovaní veľmi málo, takže spevnili sa plastickou deformáciou — spevnením.

Zliatiny systémov A1–Mn. a A1–- Mg sa používajú v žíhanom, za studena spracovanom a poloopracovanom stave. Priemyselné zliatiny obsahujú horčík v rozmedzí od 0,5 do 12... 13 %, zliatiny s nízkym obsahom horčíka majú najlepšiu schopnosť tvárnenia, zliatiny s vysokým obsahom horčíka majú dobré odlievacie vlastnosti (tab. 5) aplikácie.

Na lodiach sa zo zliatin tejto skupiny vyrábajú záchranné člny, davit, prívesné rebríky, praktické predmety atď.

Deformované hliníkové zliatiny, spevnené tepelným spracovaním

Do tejto skupiny zliatin patria zliatiny vysokej a normálnej pevnosti. Zloženie niektorých deformovateľných tepelne vytvrditeľných zliatin je uvedené v tabuľke 6 prílohy. Typickými deformovateľnými zliatinami hliníka sú duraly (označené písmenom D) - zliatiny systému A1 - Cu - Mg. Veľmi zjednodušene možno procesy, ktoré prebiehajú pri spevňovacej tepelnej úprave duralu, uvažovať pomocou Al – Cu diagramu (obr. 5).

Obr.4. Schéma stavu „hliník - horčík“.

‚ – koncentrácia Mg v priemyselných zliatinách.

Obr.5. Fragment stavového diagramu „hliník - meď“:

T1 – teplota spätného toku;

Т2 – teplota vytvrdzovania;

T3 – teplota umelého starnutia.

Obr.7. Fázový diagram hliník-kremík:

a) celkový pohľad;

b) po zavedení modifikátora.

Pri kalení, ktoré spočíva v zahriatí zliatiny nad čiaru premenlivej rozpustnosti, udržiavaní na tejto teplote a rýchlom ochladzovaní, sa štruktúra presýteného a-tuhého roztoku (svetlý na obr. 6a) a nerozpustných inklúzií zlúčenín železa a mangánu (tmavé ) je opravený. Zliatina v čerstvo ochladenom stave má nízku pevnosť s6 = 30 kg/mm3 (300 MPa); d = 18 %; tvrdosť HB75.

Presýtený tuhý roztok je nestabilný. Najvyššia pevnosť sa dosiahne pri následnom starnutí vytvrdenej zliatiny. Umelé starnutie spočíva v expozícii pri teplote 150 - 180 stupňov. V tomto prípade sa z presýteného a-tuhého roztoku uvoľňujú spevňujúce fázy CuAl2, CuMgAl2, Al12Mn2Cu.

Mikroštruktúra starnutej zliatiny je znázornená na obr. 6b. Pozostáva z tuhého roztoku a inklúzií rôznych vyššie uvedených fáz.

Spracovanie hliníka

Všetky hliníkové zliatiny možno rozdeliť do dvoch skupín:

Deformovateľné hliníkové zliatiny - určené na výrobu polotovarov (plechy, plechy, tyče, profily, rúry a pod.), ako aj výkovkov a lisovaných polotovarov valcovaním, lisovaním, kovaním a razením.

a) Posilnené tepelným spracovaním:

Dural, „dural“ (D1, D16, D20*, zliatiny hliníka, medi a mangánu) - je možné uspokojivo spracovať rezaním v kalenom a zostarnutom stave, ale zle v žíhanom stave. Duraly sa dobre zvárajú bodovým zváraním a nedajú sa zvárať tavným zváraním pre ich sklon k praskaniu. Zliatina D16 sa používa na výrobu plášťov, rámov, nosníkov a nosníkov lietadiel, nosných rámov, stavebných konštrukcií a karosérií automobilov.

Aviálna zliatina (AV) je po vytvrdnutí a starnutí uspokojivo spracovaná rezaním a dobre sa zvára argónovým oblúkom a odporovým zváraním. Z tejto zliatiny sa vyrábajú rôzne polotovary (plechy, profily, rúry atď.), ktoré sa používajú na stredne zaťažené konštrukčné prvky, okrem toho listy rotora vrtuľníkov, kované časti motora, rámy, dvere, ktoré vyžadujú vysokú ťažnosť za studena počasie a teplo.

Vysokopevnostná zliatina (B95) má pevnosť v ťahu 560-600 N/mm2, dobre sa opracúva rezaním a zvára bodovým zváraním. Zliatina sa používa v konštrukcii lietadiel na zaťažené konštrukcie (plášť, nosníky, rámy, nosníky) a na nosné rámy v stavebných konštrukciách.

Zliatiny na kovanie a razenie (AK6, AK8, AK4-1 [žiaruvzdorné]). Zliatiny tohto typu sa vyznačujú vysokou ťažnosťou a uspokojivými odlievacími vlastnosťami, ktoré umožňujú získať vysoko kvalitné ingoty. Zliatiny hliníka tejto skupiny sa dobre spracovávajú rezaním a dajú sa uspokojivo zvárať odporovým a argónovým oblúkovým zváraním.

b) Nevytvrdené tepelným spracovaním:

Zliatiny hliníka s mangánom (AMc) a hliníka s horčíkom (AMg2, AMg3, AMg5, AMg6) sa ľahko spracovávajú tlakom (lisovanie, ohýbanie), dobre sa zvárajú a majú dobrú odolnosť proti korózii. Rezanie je náročné, preto sa na výrobu závitov používajú špeciálne beztrieskové závitníky (valčeky), ktoré nemajú rezné hrany.

Zliatiny hliníka - určené na tvarové odlievanie (spravidla sa dobre spracovávajú rezaním).

Zliatiny hliníka s kremíkom (siluminy) Al-Si (AL2, AL4, AL9) sa vyznačujú vysokými odlievacími vlastnosťami a odliatky sa vyznačujú vysokou hustotou. Silumíny sa pomerne ľahko spracovávajú rezaním.

Zliatiny hliníka s meďou Al-Cu (AL7, AL19) po tepelnom spracovaní majú vysoké mechanické vlastnosti pri normálnych aj zvýšených teplotách a dobre sa spracovávajú rezaním.

Zliatiny hliníka s horčíkom Al-Mg (AL8, AL27) majú dobrú odolnosť proti korózii, zlepšené mechanické vlastnosti a ľahko sa rezajú. Zliatiny sa používajú pri stavbe lodí a letectve.

Tepelne odolné hliníkové zliatiny (AL1, AL21, AL33) sa dobre spracovávajú rezaním.

Z hľadiska frézovania, závitovania a sústruženia možno hliníkové zliatiny tiež rozdeliť do dvoch skupín. V závislosti od stavu (kalené, starnuté, žíhané) môžu hliníkové zliatiny patriť do rôznych skupín svetlosti

spracovanie:

Mäkké a tvárne hliníkové zliatiny, ktoré spôsobujú problémy pri rezaní:

a) Žíhané: D16, AB.

b) Nevytvrdené tepelným spracovaním: AMts, AMg2, AMg3, AMg5, AMg6.

Pomerne tvrdé a odolné hliníkové zliatiny, ktoré sa pomerne ľahko spracovávajú rezaním (v mnohých prípadoch, kde nie je potrebná zvýšená produktivita, je možné tieto materiály spracovať štandardnými nástrojmi na všeobecné použitie, ale ak potrebujete zvýšiť rýchlosť a kvalitu spracovania, je možné tieto materiály opracovať aj pomocou štandardných nástrojov na bežné použitie). je potrebné použiť špecializované nástroje):

a) Kalené a umelo starnuté: D16T, D16N, AVT.

b) Kovanie: AK6, AK8, AK4-1.

c) Zlievárne: AL2, AL4, AL9, AL8, AL27, AL1, AL21, AL33.

Charakteristickým znakom hliníka je jeho nízka hustota (2,7 g/cm3), nízky bod topenia (660 °C) a relatívne nízky elektrický odpor, iba 1,51-krát väčší ako u medi. Hliník má plošne centrovanú kubickú mriežku a vo svojej čistej forme je veľmi mäkkým, tvárnym kovom. Hliník ako chemický prvok by mal pomaly rozkladať vodu ako vápnik, ale oxidový film na jeho povrchu spoľahlivo chráni kov pred interakciou s vodou aj vzdušným kyslíkom. Vďaka tejto odolnej, veľmi tenkej a priehľadnej oxidovej fólii je hliník schopný udržať si lesklý vzhľad po dlhú dobu.

Čistý hliník je široko používaný ako elektricky vodivý materiál; Na báze hliníka sa vytvorilo veľké množstvo zliatin používaných najmä v letectve. V posledných rokoch sa hliníkové zliatiny aktívne zavádzajú do automobilového priemyslu, potravinárskeho priemyslu (obalový materiál) a domácich spotrebičov. Obzvlášť rýchlo rastie použitie hliníka v stavebníctve ako dokončovacieho a dekoratívneho materiálu, ktorý je veľmi odolný voči atmosférickej korózii. Svetová produkcia hliníka sa zvyšuje veľmi rýchlo: za 18 rokov (od roku 1955 do roku 1973) vzrástla 4-krát. Cena hliníka je približne 5 až 10-krát vyššia ako cena uhlíkovej ocele.

Priemysel vyrába niekoľko druhov hliníka, ktoré sa líšia celkovým obsahom nečistôt - od 0,001 do 1,0%. Hlavnými prírodnými nečistotami v hliníku sú železo a kremík. Na fázovom diagrame hliník-kremík (obr. 55) je eutektický bod pri 577 °C a 11,7 % Si. Rozpustnosť kremíka v pevnom hliníku pri tejto teplote je 1,6 %. Keď teplota klesne na 200 °C, zníži sa na 0,05 %. Fázový diagram hliník-železo je zložitý, s niekoľkými prechodnými fázami. Najbohatšou zlúčeninou hliníka je FeAl3. Medzi ním a hliníkom je eutektický bod pri 655 °C a 1,8 % železa (obr. 56). Rozpustnosť železa v pevnom hliníku pri eutektickej teplote je 0,05%, pod 400°C klesá na nulu. To znamená, že v dvojitých hypoeutektických zliatinách hliníka a železa sa tieto vždy zrážajú vo forme inklúzií fázy FeAl 3, ktoré sú buď eutektického pôvodu, alebo vznikajú rozkladom tuhého roztoku. Eutektické precipitáty sa môžu tvoriť pri výrazne nižších koncentráciách železa ako 0,05 % v dôsledku nerovnovážnej kryštalizácie.

V hliníku obsahujúcom železo aj kremík sa okrem naznačených fáz charakteristických pre binárne systémy môžu objaviť aj komplexné ternárne zlúčeniny - α-FeAlSi a β-FeAlSi. Môžu sa objaviť priamo počas kryštalizácie v prípade vysokého obsahu nečistôt alebo v dôsledku rozkladu tuhého roztoku. Nečistoty železa a kremíka v hliníku sú škodlivé, pretože výrazne znižujú jeho plastické vlastnosti. Obe tieto nečistoty nie sú obsiahnuté len v primárnom hliníku, ich množstvo v hliníkových zliatinách počas pretavovania neustále narastá v dôsledku interakcie s oxidom kremičitým v žiaruvzdorných materiáloch a nástrojoch na tavenie ocele (lyžice, škrabky). Existuje však veľa zliatin, do ktorých sa zámerne zavádza kremík a niekedy aj železo.

Zvláštnosťou hliníka ako základu pre zliatiny je, že so žiadnym kovom nevytvára súvislé tuhé roztoky. Len v systéme so zinkom (obr. 57) pri zvýšených teplotách je dostatočne veľká oblasť tuhých roztokov. V drvivej väčšine prípadov sa v binárnych systémoch hliník-kov objavujú krehké medzifázové fázy. V dôsledku toho je možné len v obmedzenej miere spevniť hliník tvorbou tuhých roztokov. Preto sa používa iný spôsob spevnenia - prostredníctvom tvorby častíc zlúčeniny v matrici tuhého roztoku. Táto cesta nevyhnutne predurčuje použitie otužovania a starnutia. Obmedzený rozsah tuhých roztokov na báze hliníka nás núti špecifikovať obsah každej legujúcej zložky, ktorý by neviedol k vzniku nadmerného množstva krehkých medzifáz.

Tvárnené hliníkové zliatiny spravidla obsahujú 2 - 3 alebo viac legujúcich zložiek v množstvách od 0,2 do 2 - 4 % každá. Jedinou výnimkou je dvojitá zliatina AMts s 1,0 - 1,6 % Mn. Mangán je súčasťou zloženia väčšiny tvárnených hliníkových zliatin v množstve 0,2 - 1,5%. Jeho účelom je, že výrazne spomaľuje rekryštalizáciu, zvyšuje teplotu tohto procesu a tým spevňuje zliatinu pri zvýšených teplotách, zjemňuje rekryštalizované zrno a je súčasťou komplexných zlúčenín, ktoré dávajú zliatinám tepelnú odolnosť.

Väčšina tvárnených hliníkových zliatin dokáže vydržať vytvrdzovanie (bez polymorfnej transformácie) a starnutie a v dôsledku toho sa stávajú výrazne pevnejšími. Typickými legovacími zložkami uvažovaných zliatin sú okrem mangánu meď, horčík, kremík, zinok. Špeciálne žiaruvzdorné zliatiny obsahujú železo, nikel, chróm, titán v množstve 0,2 - 1%. Vo všetkých hliníkových zliatinách spôsobuje pridanie 0,1 až 0,2 % titánu silné zjemnenie zrna v odliatom stave. Tento efekt je čiastočne zachovaný aj po rekryštalizácii. Berýlium (0,001 – 0,002 %) sa do niektorých zliatin pridáva na zníženie oxidácie pri tavení.

Na obr. Obrázky 58 a 59 znázorňujú dvojfázové diagramy hliníka s meďou a horčíkom. V oboch prípadoch sa so zvyšujúcou sa teplotou pozoruje výrazná zmena rozpustnosti legujúcich prvkov v hliníku. Podobná zmena rozpustnosti sa pozoruje vo viaczložkových systémoch, čo poskytuje možnosť zosilnenia tepelného spracovania. Avšak v zložitých zliatinách budú fázy komplexného zloženia a štruktúry v rovnováhe s roztokom hliníka podľa zodpovedajúcich fázových diagramov.

Typickými zliatinami tvárneného hliníka sú takzvaný dural – zliatiny hliníka s meďou, horčíkom a mangánom. Zloženie niektorých typických tvárnených hliníkových zliatin je uvedené v tabuľke. 5. Je tam uvedené aj zloženie nečistôt jednej z tried hliníka.

Tabuľka 5. Zloženie niektorých tvárnených zliatin hliníka

| Trieda zliatiny | Legujúce komponenty, % zvyšok Al | Nečistoty, % už nie | ||||||||

| Cu | Mg | Mn | Si | Zn | Iní | Fe | Si | Cu | Zn | |

| A5 | - | - | - | - | - | - | 0,3 | 0,3 | 0,02 | 0,06 |

| AMts | - | - | 1,0 - 1,6 | - | - | - | 0,7 | 0,6 | 0,2 | 0,1 |

| AMg6 | - | 5,8 - 6,8 | 0,5 - 0,8 | - | - | 0,1 Ti; 0,001 Ve | 0,7 | - | 0,1 | 0,2 |

| D16 (dural) | 3,8 - 4,9 | 1,2 - 1,8 | 0,3 - 0,9 | - | - | - | 0,2 | 0,25 | - | 0,1 |

| AK8 (superdural) | 3,9 - 4,8 | 0,4 - 0,8 | 0,4 - 1,0 | 0,6 - 1,2 | - | - | 0,3 | - | - | 0,1 |

| B95 | 1,4 - 2,0 | 1,8 - 2,8 | 0,2 - 0,6 | - | 5,0 - 7,0 | 0,1 - 0,25 kr | 0,3 | 0,3 | - | - |

Mechanické vlastnosti týchto zliatin v rôznych stavoch sú uvedené v tabuľke. 6. Ako vidno, v dôsledku legovania, tvrdenia za studena a tepelného spracovania je možné niekoľkonásobne zvýšiť pevnosť (od 100 do 560 MPa) a tvrdosť HB (20 - 150). Pre vysokopevnostné hliníkové zliatiny sa ukazuje, že špecifická pevnosť, t. j. vo vzťahu k hustote, je väčšia ako u ocelí a iných zliatin. Práve to predurčilo ich použitie v lietadlách.

Deformovateľné hliníkové zliatiny sú okrem vytvrdzovania a starnutia často podrobené žíhaniu-homogenizácii. Vysvetľuje sa to tým, že v dôsledku nerovnovážnej kryštalizácie v zliatinách dochádza k veľmi silnej dendritickej segregácii a objavujú sa nerovnovážne eutektické zložky. Horčík a meď sú obzvlášť vyčerpané. Podľa diagramu rovnovážneho stavu by sa teda eutektická zložka v zliatinách hliník - meď mala vyskytovať len pri 5,65 % Cu, ale objavuje sa už pri 1,6 - 2 % Cu. Charakteristickým znakom ohrevu na kalenie hliníkových zliatin je potreba veľmi prísneho udržiavania teploty (±5°), aby sa zabránilo vyhoreniu (taveniu) a dosiahol sa čo najväčší efekt tepelného spracovania. Zliatiny D16 a AK8 sa teda vytvrdzujú od teploty 495 - 505 ° C a zliatina V95 - od 465 - 480 ° C. Kalenie sa vykonáva vo vode. Po vytvrdnutí sa hliníkové zliatiny podrobia prirodzenému (20°C, 4 - 5 dní) alebo umelému starnutiu. Umelé starnutie v závislosti od zloženia zliatiny prebieha pri 120 - 195 ° C po dobu 6 - 12 hodín Rekryštalizačné žíhanie sa uskutočňuje pri 300 - 350 ° C (čistý hliník) a pri 350 - 420 ° C (zliatiny ).

Ako už bolo uvedené, čistý hliník je vysoko odolný voči atmosférickej korózii. Oveľa horšie sú na tom v tomto smere hliníkové zliatiny obsahujúce meď a zinok. Dvojité zliatiny s mangánom a horčíkom (AMts a AMg) veľmi dobre odolávajú atmosférickej korózii.

Tabuľka 6. Mechanické vlastnosti hliníka a niektorých tvárnených zliatin v rôznych stavoch

| Trieda zliatiny | Štát | σ in, MPa | σ t, MPa | δ, % | ψ, % | NV |

| A5 | žíhané | 80 | 60 | 30 - 40 | 70 - 90 | 25 |

| Vytvrdené | 150 | 120 | 5 - 10 | 50 - 60 | 35 | |

| AMts | žíhané | 130 | 50 | 20 | 70 | 30 |

| Vytvrdené | 220 | 180 | 5 | 50 | 55 | |

| AMg6 | žíhané | 340 | 170 | 20 | - | 70 |

| D16 | žíhané | 210 | 110 | 18 | 55 | 42 |

| Temperovaný a prirodzene zostarnutý | 450 | 330 | 17 | 30 | 105 | |

| AK8 | 480 | 380 | 10 | 25 | 135 | |

| B95 | žíhané | 260 | 130 | 13 | - | - |

| Temperované a umelo starnuté | 560 | 530 | 8 | 12 | 150 |

Liate hliníkové zliatiny obsahujú takmer rovnaké legujúce zložky ako tvárnené zliatiny, ale v oveľa väčších množstvách a na zodpovedajúcich fázových diagramoch sú liate zliatiny umiestnené bližšie k eutektickým koncentráciám. Ako bolo uvedené v § 18, len také zliatiny majú potrebné technologické vlastnosti odlievania, ktoré umožňujú získať z nich zdravé tvarové odliatky.

Mnohé zliatiny liateho hliníka sú založené na systéme hliník-kremík (pozri obr. 55) a sú tzv siluminy. Dvojitý eutektický hliník - kremík má veľmi hrubú štruktúru, kremík sa uvoľňuje vo forme veľkých dosiek (v tenkých rezoch - vo forme ihiel) (obr. 60, a). Preto takéto zliatiny podliehajú modifikácii, ktorá spočíva v zavedení sodíka do taveniny pred odlievaním, ktorý vzniká ako výsledok výmennej reakcie s tavivom obsahujúcim fluorid sodný. Pod vplyvom tisícin percent sodíka sa zrazeniny kremíka prudko rozdrvia (obr. 60, b) a zvýši sa pevnosť a ťažnosť zliatiny.

Významná skupina zliatin hliníka je založená na ternárnom systéme hliník - kremík - meď a na dvojitom systéme hliník - horčík. Špeciálnu skupinu tvoria žiaruvzdorné hliníkové zliatiny s obsahom 4 - 5 % medi a malých prídavkov prechodných kovov. Odlievacie vlastnosti takýchto zliatin sú veľmi nízke.

Mnohé zliatiny hliníka sú podrobené rôznym typom tepelného spracovania. Pre režimy tepelného spracovania sú akceptované tieto označenia: T1 - starnutie (po odliatí bez kalenia), T2 - žíhanie, T4 - kalenie, T5 - kalenie a čiastočné starnutie, T6 - kalenie a úplné starnutie na maximálnu tvrdosť, T7 - kalenie a stabilizačné popúšťanie, T8 - kaliace a zmäkčujúce popúšťanie. Vlastnosti zliatin hliníka výrazne závisia od spôsobu odlievania, kde rozhodujúcu úlohu zohráva rýchlosť ochladzovania počas tuhnutia odliatku a počas procesu ochladzovania (pri zliatinách, ktoré akceptujú kalenie). Vo všeobecnosti zvýšenie rýchlosti odvodu tepla spôsobuje zvýšenie pevnosti a plastických vlastností. Mechanické vlastnosti odliatkov získaných odlievaním do pieskovo-hlinených foriem a použitím modelov zo strateného vosku sú preto nižšie ako pri odlievaní do kokily a pri tlakovom odlievaní sa vlastnosti veľmi zvyšujú veľmi prudkým ochladením. že napríklad pre siluminy sa ukazuje ako zbytočná modifikácia sodíkom. Z rovnakého dôvodu je pri odlievaní do kokily a pod tlakom povolený vyšší obsah škodlivých železných nečistôt.

Tabuľka 7. Zloženie niektorých zliatin hliníka

| Trieda zliatiny | Legujúce zložky, % (zvyšok je Al) | Nečistoty, % už nie | ||||||||

| Si | Cu | Mn | Mg | Fe | Si | Mg | Cu | Zn | súčet | |

| AL2 | 10 - 13 | - | - | - | 0,8 - 1,5 | - | 0,1 | 0,6 | 0,3 | 2,2 - 2,8 |

| AL4 | 8 - 10 | - | 0,25 - 0,50 | 0,17 - 0,30 | 0,6 - 1,0 | - | - | 0,3 | 0,3 | 1,2 - 1,6 |

| AL8 | - | - | - | 9,5 - 11,5 | 0,3 | 0,3 | - | 0,3 | 0,1 | 2,2 |

| AL10V (AK8M7) | 4 - 6 | 5 - 8 | - | 0,2 - 0,5 | 1,2 - 1,3 | - | - | 0,5 Mn | 0,6 | 2,5 - 2,7 |

| AL19 | - | 4,5 - 5,3 | 0,6 - 1,0 | 0,15 - 0,35 Ti | 0,2 | 0,3 | 0,05 | - | 0,2 | 0,8 - 1,0 |

V tabuľke Tabuľka 7 ukazuje zloženie niektorých najbežnejších hliníkových zliatin a tabuľka. 8 - ich mechanické vlastnosti.

Zliatina AL2 je jednoduchý dvojitý silumin eutektického zloženia, ktorý neznáša tvrdnutie. Jeho tepelné spracovanie je po odliatí zredukované na žíhanie, aby sa uvoľnilo napätie. Zliatina AL4 je silumin hypoeutektického zloženia, do ktorého je zavedený horčík, ktorý poskytuje možnosť tvrdnutia a starnutia v dôsledku premenlivej rozpustnosti zlúčeniny Mg2Si v hliníku. Obe tieto zliatiny sú modifikované sodíkom. Zliatina AL10V (AK5M7) je postavená na báze systému hliník - kremík - meď s prísadami horčíka. Vytvrdzovanie a starnutie zliatiny zabezpečuje premenlivá rozpustnosť komplexných zlúčenín v hliníku a dobré odlievacie vlastnosti zabezpečuje dostatočné množstvo dvojitého eutektika A1-Si a trojitého eutektika A1-Si-Al 2 Cu. Alloy AL8 je prakticky dvojitá zliatina hliníka a horčíka. Jeho zloženie je ďaleko od eutektického bodu, má veľký kryštalizačný rozsah a preto má nízke odlievacie vlastnosti. Dobré mechanické vlastnosti - nízka hustota (2,55 g/cm2), vynikajúca odolnosť proti korózii - predurčujú jej pomerne široké využitie. Zvýšenie obsahu horčíka a priblíženie sa k eutektickému zloženiu by zlepšilo vlastnosti odlievania, avšak bežné tavenie bez povlakových tavív sa stáva nemožným, pretože tavenina je vysoko oxidovaná. Zliatina AL 19 je typický vysokoteplotný materiál schopný prevádzky pri 300°C.

Tabuľka 8. Mechanické vlastnosti zliatin hliníka

| Trieda zliatiny | Štát | σ in, MPa | δ, % | NV |

| AL2 | Obsadenie upravené | 150 | 4 | 50 |

| Upravené a tepelne spracované podľa T2 (žíhanie pri 300 ± 10 °C počas 3 hodín) | 140 | 4 | 50 | |

| AL4 | Odliatok bez úprav | 150 | 2 | 50 |

| Upravené a tepelne upravené podľa T6 (kalenie z 535±5°C vo vode, žíhanie pri 175±5°C, 15 h) | 230 | 3 | 70 | |

| AL8 | Tepelne ošetrené podľa T4 (vytvrdenie do oleja po expozícii pri 430±5°C, 20 hodín) | 290 | 9 | 60 |

| AL10V (AK5M7) | Odliate do pieskovo-hlinenej formy | 130 | - | 80 |

| Chill obsadenie | 160 | - | 80 | |

| Odliate do pieskovo-hlinenej formy, tepelne spracované podľa T1 (starnutie pri 175°C, 10 hodín) | 150 | - | 80 | |

| Odliate do chladiacej formy, tepelne spracované podľa T1 (starnutie pri 175°C, 10 hodín) | 170 | - | 90 | |

| AL19 | Tepelne spracované podľa T5 (tvrdnutie od 545±5°С po vystavení vode po dobu 10 hodín a starnutie pri 175±5°С, 5 hodín) | 340 | 4 | 90 |

Vo všetkých hliníkových zliatinách je povolených 0,8 - 1,2% železa ako nečistoty, ktorá sa nevyhnutne dostáva do kovu pri pretavovaní. Preto je vo všetkých zliatinách špecifikovaný obsah mangánu, ktorý oslabuje škodlivé účinky železa a premieňa ihličkovité výlučky železnej zložky na kompaktné.

Existuje veľmi veľká skupina hliníkových zliatin, ktoré sa získavajú tavením odpadu a vyrábajú sa vo forme ingotov. Predtým sa tieto zliatiny nazývali sekundárne. Zložením sa takmer nelíšia od bežných hliníkových liatych zliatin, obsahujú však zvýšené množstvo železa a niektoré nekontrolovateľné nečistoty, najmä kyslík vo forme filmov oxidu hlinitého. Tieto zliatiny sú označené značkami s pridaním písmena „ch“ (v ošípaných).

V posledných rokoch sa objavili antifrikčné dvojzliatiny na báze hliníka s obsahom antimónu, cínu, medi a olova v množstve 3 - 6%. Zliatiny sú určené pre panvy klzných ložísk. Zliatiny hliníka tohto typu sa získavajú vo forme vrstvy na oceľovom páse tlakovým spracovaním. Vložky zo zliatiny hliník - olovo sú vyrábané práškovou metalurgiou. Charakteristickým znakom antifrikčných hliníkových zliatin (ako aj antifrikčných zliatin všeobecne) je dvojfázová štruktúra, pričom fázy majú výrazne rozdielne tvrdosti. Počas prevádzky, počas trenia s čapom oceľového hriadeľa, sa mäkká fáza vytvára silnejšie a vzniknuté medzery slúžia ako prirodzené kanály, ktorými sa mazivo rozdeľuje po celej trecej ploche. V zliatine hliníka s antimónom a meďou sú tvrdou fázou zlúčeniny AlSb a A1 2 Cu a mäkkou fázou je samotný hliník. V zliatinách s cínom a olovom práve tieto kovy tvoria mäkké vrstvy pozdĺž hraníc tvrdších hliníkových zŕn.