Homogenizátory jsou zařízení pro... Konstrukce, princip činnosti a účel homogenizátorů. Obecné informace o homogenizaci

Homogenizace je drcení (dispergování) tukových kuliček vystavením mléka nebo smetany významným vnějším silám. Během ošetření se sníží velikost tukových kuliček a rychlost plovoucí práce. Látka skořápky tukových kuliček se redistribuuje, tuková emulze se stabilizuje a homogenizované mléko se neusazuje.

Homogenizátory ventilového typu se používají ke zpracování mléka a smetany, aby nedocházelo k jejich separaci při skladování.

Rotační homogenizátory-změkčovadla se používají ke změně konzistence mléčných výrobků, jako jsou tavené sýry a máslo. V másle zpracovaném s jejich pomocí dochází k dispergaci vodné fáze, v důsledku čehož se produkt lépe skladuje.

Princip činnosti homogenizátorů ventilového typu, které jsou nejrozšířenější, je následující. V homogenizačním válci je mléko vystaveno mechanickému působení při tlaku 15...20 MPa. Když se ventil zvedne a mírně se otevře úzká mezera, mléko vyteče z válce. To je možné při dosažení pracovního tlaku ve válci. Při průchodu úzkou kruhovou mezerou mezi sedlem a ventilem se rychlost mléka zvyšuje z nuly na hodnotu přesahující 100 m/s. Tlak v proudění prudce klesá a kapka tuku zachycená v takovém proudu je vytahována a následně působením sil povrchového napětí rozdrcena na malé kapičky-částice.

Při provozu homogenizátoru je na výstupu z ventilové mezery často pozorováno ulpívání drcených částic a vytváření „shluků“, které snižují účinnost homogenizace. Aby k tomu nedocházelo, používá se dvoustupňová homogenizace, přičemž v prvním stupni se vytvoří tlak rovný 75 % pracovního tlaku, ve druhém se pracovní tlak ustaví.

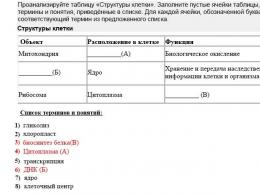

Rýže. 2.22. Homogenizační hlava

Pro provedení homogenizace by teplota mléčných surovin měla být 60...65 °C. Při nižších teplotách se zvyšuje sedimentace tuku, při vyšších se mohou vysrážet syrovátkové bílkoviny.

Homogenizátor s dvoustupňovou homogenizační hlavou se skládá z rámu, pouzdra, plunžrového bloku, homogenizační hlavy, pohonu a klikového mechanismu.

Obr.2.23. Homogenizátor A1-OGM-5:

1 - elektromotor; 2 - rám s pohonem; 3 - klikový mechanismus s mazacími a chladicími systémy; 4 - plunžrový blok s homogenizačními a manometrickými hlavicemi a pojistným ventilem; 5 - hlavice tlakoměru; 6- homogenizační hlava; Pohon 7 klínovým řemenem

V případě, že je při homogenizaci nutné vyloučit přístup mikroorganismů ke zpracovávanému produktu, používají se speciální aseptické homogenizační hlavy. U takových hlavic je do prostoru ohraničeného dvěma těsnicími prvky přiváděna horká pára pod tlakem 30...60 kPa. Tato vysokoteplotní zóna působí jako bariéra, která brání bakteriím ve vstupu do sudu homogenizátoru.

Homogenizátory-změkčovadla se liší principem činnosti a konstrukcí od homogenizátorů ventilového typu. Pracovním orgánem v nich je rotor, který může mít různý počet lopatek - 12, 16 nebo 24.

Homogenizátor-plastifikátor se skládá z rámu, pouzdra se šrouby, přijímací násypky a pohonu.

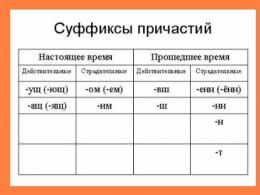

Obr.2.24. Sada nástrojů pro homogenizaci homogenizátoru:

1-pevný kroužek; 2- pohyblivý kroužek; 3 - lopatkové kolo; 4- bunkr; 5 - pohyblivý nůž; 6- tělo; 7- stacionární nůž; 8- vykládací rotor; 9- hřídel homogenizátoru

Pohon umožňuje nastavit rychlost otáčení podávacích šneků (pomocí variátoru) v rozmezí 0,2...0,387 s 1 . Rychlost otáčení rotoru s lopatkami není nastavitelná a je 11,86 s."

Princip činnosti stroje je následující. Máslo je přiváděn do násypky, odkud je pomocí dvou protisměrně rotujících šneků protlačován rotorem a ven z trysky s membránou do násypky plnicího stroje. Aby se zabránilo ulpívání oleje, jsou pracovní části homogenizátoru před zahájením práce namazány speciálním horkým roztokem. Produktivita homogenizátoru závisí na rychlosti otáčení podávacích šneků a je 0,76...1,52 m 3 / h. Pohonný výkon stroje je 18,3 kW.

Homogenizátor YaZ-OGZ je určen pro zpracování roztavené sýrové hmoty při výrobě tavených sýrů a skládá se z těchto částí: základna, tělo, sada homogenizačních nástrojů, násypka, vykládací zařízení a pohon.

Základna slouží k připevnění součástí homogenizéru k němu. Skříň obsahuje pracovní jednotky a těsnicí zařízení.

Homogenizační nástroj pro podávání, mletí a míchání roztavené sýrové hmoty je vyroben ve formě pohyblivých a stacionárních nožů oddělených distančními kroužky, dále nakládací lopatkové kolo a vykládací rotor. Pohyblivé nože mají speciální drážky vytvořené pod určitým úhlem ke koncové ploše, což usnadňuje pohyb drceného produktu k vykládacímu zařízení. Hřídel homogenizačního nástroje se otáčí frekvencí 49 s 1 .

Bunkr pro příjem a skladování sýrové hmoty má tepelně izolační plášť.

K vypouštění homogenizované hmoty do dávkovače plnicího stroje slouží vykládací zařízení v podobě dvou trubek spojených kohoutem.

Pohon tvoří 11 kW motor určený k přenosu rotace z hřídele na pohyblivou část homogenizačního nástroje.

Zpracování produktu na homogenizátoru YaZ-OGZ se provádí následovně. Hmota roztaveného sýra je periodicky nebo kontinuálně přiváděna do násypky homogenizátoru. Pod vlivem podtlaku vytvořeného nakládacím lopatkovým kolem vstupuje produkt do homogenizačního nástroje, ve kterém se postupným průchodem přes pohyblivé a stacionární nože homogenizuje a přivádí do vykládacího zařízení.

Použití homogenizátoru umožňuje vyhnout se technologické operaci pasírování sýrové hmoty za účelem odstranění jejích neroztavených částic.

Nejpoužívanější jsou ventilové homogenizátory, jejichž hlavními součástmi jsou vysokotlaké čerpadlo a homogenizační hlava.

Na Obr. znázorňuje dvoustupňovou homogenizační hlavu, sestávající z tělesa 3 a ventilového zařízení, jehož hlavními částmi jsou ventilové sedlo 1 a ventil 2. Ventil je spojen s tyčí, na jejíž výstupek tlačí pružina 6. přítlačná síla pružiny se nastavuje pohybem převlečné matice 5 s volantem, která spolu s pružinou, tyčí 7 a sklem 8 tvoří přítlačné zařízení 4.

Rýže. Dvoustupňová homogenizační hlava:

I - první stupeň; II - druhá etapa

Kapalina čerpaná čerpadlem pod kotouč ventilu tlačí na kotouč a pohybuje ventilem od sedla, přičemž překonává odpor pružiny. Do mezery vytvořené mezi ventilem a sedlem o výšce 0,05 až 2,5 mm prochází kapalina vysokou rychlostí a je homogenizována. V další fázi se proces opakuje.

Podle typu homogenizační hlavy lze homogenizátory rozdělit na jedno-, dvou- a vícestupňové. V praxi se používají pouze jedno- a dvoustupňové, protože vícestupňové se neospravedlňují, protože vedou k objemnému designu, nepohodlnosti při provozu a mírnému zlepšení homogenizačního účinku ve srovnání s dvoustupňovými.

Hlavními výkonnostními ukazateli homogenizátorů jsou univerzální provozní a kavitační charakteristiky. Univerzální charakteristika homogenizátoru představuje vztah mezi jeho produktivitou, spotřebovaným výkonem a účinností. Poskytuje představu o míře dokonalosti provedení homogenizátoru a jeho technickém stavu.

Odstranění kavitační charakteristiky vyžaduje instalaci vakuového tlakoměru na sací straně homogenizátoru. Nástup kavitace je dán začátkem poklesu průtoku o více než 2 %.

Kavitační křivka ukazuje provozní vlastnosti homogenizátoru na jeho sací straně a umožňuje rozhodnout o zlepšení provozních podmínek v konkrétním případě.

Homogenizátor A1-OGM(obr.), určený k získání jemně mletého homogenního produktu, sestává z elektromotoru 1, rámu 2, klikového mechanismu 3 s mazacími systémy 7 a chlazením, plunžrového bloku 4 s homogenizační 6 a manometrickou 5 hlavou a pojistný ventil.

Rýže. Homogenizátor A1-OGM

Princip činnosti homogenizátoru spočívá v čerpání produktu úzkou mezerou mezi sedlem a ventilem homogenizační hlavy. Tlak produktu před ventilem je 20...25 MPa, za ventilem - blízký atmosférickému. Při tak prudkém poklesu tlaku spolu s výrazným zvýšením rychlosti se produkt rozdrtí.

Homogenizátor je třípístové čerpadlo. Každý ze tří plunžrů vykonávající vratný pohyb nasává kapalinu z přijímacího kanálu, uzavřeného sacím ventilem, a čerpá ji přes výtlačný ventil do homogenizační hlavy pod tlakem 20...25 MPa.

Homogenizační hlava je nejdůležitější a specifická část homogenizátoru. Skládá se z ocelového těla obsahujícího válcový středový ventil. Pod tlakem kapaliny se ventil zvedá a vytváří prstencovou štěrbinu, kterou kapalina prochází vysokou rychlostí a poté je vypouštěna přes armaturu z homogenizátoru.

Uvnitř rámu je zavěšena deska, jejíž poloha se nastavuje šrouby. Na desce je instalován elektromotor 1, pohánějící klikový mechanismus 3 přes pohon klínovým řemenem. Skříň 2, což je nádrž se šikmým dnem, obsahuje klikový mechanismus 3, chladicí systém a olejové sítko. Chladicí systém je navržen tak, aby zásoboval studená voda k pístům. Zahrnuje cívku uloženou na dně pouzdra 2, děrovanou trubici nad plunžry a potrubí pro přívod a vypouštění vody. Mazací systém slouží k dodávání oleje do čepů klikového hřídele pro snížení tření.

Technické vlastnosti homogenizátoru A1-OGM jsou uvedeny v tabulce.

Homogenizátor K5-OGA-Yu(obr.) je určen pro drcení a rovnoměrnou distribuci tukových kuliček v mléce a tekutých mléčných výrobcích a také ve zmrzlinových směsích.

Rýže. Homogenizátor K5-OGA-Yu

Jedná se o pětipístové vysokotlaké čerpadlo s homogenizační hlavou. Skládá se z rámu 1 s pohonem, klikového mechanismu 5 s mazacími a chladicími systémy, plunžrového bloku 14 s homogenizační 13 a manometrickou 12 hlavicí a pojistným ventilem. Uvnitř plunžrového bloku 14 je plunžr 15 spojený s jezdcem 11. Homogenizátor je poháněn od elektromotoru 17 přes pohon 20 a poháněné 21 řemenice a pohon klínovým řemenem. Uvnitř rámu 1 je zavěšena deska 18, jejíž poloha se nastavuje šrouby 2. Rám je namontován na šesti podpěrách 19, které se liší výškou.

Klikový mechanismus 5 se skládá z litinového tělesa, klikového hřídele 7 uloženého na dvou válečkových ložiskách, ojnic 8 s kryty 6 a vložkami 9, jezdců 11, otočně spojených s ojnicemi 8 pomocí čepů 10, misek a těsnění. Vnitřní dutina skříně klikového mechanismu je olejová lázeň. V zadní stěně skříně je namontován ukazatel hladiny oleje 4 a vypouštěcí zátka 3. Skříň, která je nádrží se šikmým dnem, obsahuje klikový mechanismus 5, chladicí systém, olejové sítko a olejové čerpadlo 22 .

Homogenizátor má systém nuceného mazání pro nejvíce zatížené třecí páry, který se používá v kombinaci s rozprašováním oleje uvnitř pouzdra. Olej je chlazen vodou z vodovodu přes spirálu 16 chladicího zařízení umístěnou na dně pouzdra a plunžry jsou chlazeny vodou z vodovodu, která na ně padá otvory v potrubí. Chladicí systém je vybaven průtokovým spínačem určeným k řízení průtoku vody.

Nastavením tlaku pružiny na ventilu je dosaženo optimálního režimu homogenizace pro různé produkty.

Technické vlastnosti homogenizátoru K5-OGA-10 jsou uvedeny v tabulce.

Stůl. Technické vlastnosti homogenizátorů

| Index | |||

| Produktivita, l/h | |||

| Pracovní tlak, MPa | |||

| Teplota produktu na vstupu | |||

| homogenizace, °C |

|||

| Elektrický motor: | |||

| výkon, kWt | |||

| rychlost otáčení, min" | |||

| Rychlost otáčení klikového hřídele, min | |||

| Počet pístů | |||

| Zdvih pístu, mm | |||

| Počet homogenizačních stupňů | |||

| rozměry, mm | |||

| Váha (kg |

Homogenizátor A1-OG2-S(obr.) je určen k mechanickému zpracování viskózních mléčných výrobků, jako jsou smetanové, tavené a plastové sýry, aby se produktu dodala homogenita za účelem zlepšení jeho kvality.

Rýže. Homogenizátor A1-OG2-S

Homogenizátor je horizontálně umístěné třípístové vysokotlaké čerpadlo s homogenizačním zařízením 8.

Čerpadlo je poháněno od elektromotoru 4 pomocí pohonu klínovým řemenem, poháněných 15 a poháněných 16 řemenic. Homogenizátor se skládá z těchto hlavních součástí: klikový mechanismus 1, pohon, plunžrový blok 9, homogenizační zařízení 8, pojistný ventil 7, násypka, plášť, rám 13.

Klikový mechanismus 1 obsahuje litinové tělo, klikový hřídel 14, namontované na dvou válečkových ložiskách, ojnice 12 s kryty 2 a vložkami, jezdce 10, otočně spojené s ojnicemi 12 čepy 11, misky a těsněním. Vnitřní dutina skříně klikového mechanismu je olejová lázeň.

Ukazatel hladiny oleje a vypouštěcí zátka jsou instalovány v zadní stěně skříně. Mazání třecích částí se provádí nástřikem oleje. Skříň klikového mechanismu je uzavřena víkem, které má hrdlo s filtrační síťkou pro plnění oleje. Homogenizátor je poháněn elektromotorem 4, který je instalován na kyvné podmotorové desce 3 upevněné na těle klikového mechanismu 1. Napnutí klínových řemenů je zajištěno pomocí napínacích šroubů 5.

Klikový mechanismus je připevněn pomocí čepů k rámu 13, který je svařovanou konstrukcí obloženou ocelovým plechem. Rám má odnímatelný kryt 17, určený k ochraně rotujících a pohyblivých mechanismů. Ve spodní části rámu 13 je instalována svorkovnice 18.

Rám je instalován na čtyřech výškově nastavitelných podpěrách 19. K tělu klikového mechanismu je pomocí dvou čepů připevněn plunžrový blok 9, který je určen k nasávání produktu z násypky a jeho čerpání pod vysokým tlakem do homogenizačního zařízení 8 Plunžrový blok 9 sestává z bloku 6 plunžrů, dutých válcových skel s otvory ve stěnách. Nejsou zde žádné sací ventily ani těsnění, produkt je nasáván do pracovních komor plunžrového bloku přímo z násypky přes duté válcové misky.

Utěsnění plunžrů s přihlédnutím k nízké tekutosti roztavené sýrové hmoty je dosaženo precizní výrobou s malými tolerancemi lícujících ploch plunžrů a otvorů sklenic.

Homogenizační zařízení je připevněno k plunžrovému bloku pomocí čepů, navržených tak, aby homogenizovaly produkt jeho průchodem vysokou rychlostí pod vysokým tlakem mezerou mezi ventilem a sedlem.

Homogenizační zařízení 8 se skládá z tělesa, těsnění, vypouštěcích ventilů, sedel ventilů, pružin, homogenizačního ventilu se sedlem, sklenice a rukojeti.

Ke kontrole homogenizačního tlaku slouží manometr, který je připevněn na konci těla homogenizačního zařízení. Na vrchu homogenizačního zařízení je bezpečnostní ventil 7, určený k omezení nárůstu tlaku nad předem stanovenou hodnotu. Skládá se z misky, příruby, ventilu, sedla ventilu, pružiny, přítlačného šroubu a uzávěru. Pojistný ventil se nastavuje na homogenizační provozní tlak pomocí šroubu.

Produkt určený k homogenizaci se přivádí do násypky homogenizátoru, což je svařovaná nádoba z nerezové oceli.

Při pohybu plunžrů tam a zpět v pracovní dutině plunžrového bloku vzniká podtlak a produkt z násypky je nasáván do pracovní dutiny a následně plunžry vytlačují výrobek do homogenizačního zařízení, kde pod tlakem 20 MPa prochází vysokorychlostní prstencovou mezerou vytvořenou mezi broušenými plochami homogenizačního zařízení a jeho sedlem. Zároveň se produkt stává homogennějším. Z homogenizačního zařízení potrubím se posílá potrubím k dalšímu zpracování. Na homogenizátoru je instalován ampérmetr, pomocí kterého se sledují údaje na tlakoměru.

Technické vlastnosti homogenizátoru A1-OG2-S jsou uvedeny v tabulce.

Homogenizátor je určen: pro vícesložkovou homogenizaci a dispergaci nerozpustných (nemísitelných) médií (která nelze přehřát), za účelem získání vysoce homogenních neseparujících se emulzí a suspenzí v potravinářském, kosmetickém, farmaceutickém, chemickém a jiném průmyslu. V mnoha ohledech předčí nejlepší zahraniční modely homogenizátorů a nemají žádné ruské analogy.

Princip činnosti homogenizátoru. Médium čerpané homogenizátorem je přiváděno do sacího potrubí a odváděno z výtlačného potrubí pod vlivem podpůrného tlaku, hrubé částice a směsi určené k homogenizaci padají na oběžné kolo jednotky, poté po zrychlení dopadají na homogenizační jednotka. V homogenizační jednotce jsou drceny mezi rotujícími a stacionárními kalibračními válcovými noži rotoru a statoru. Rotační a stacionární kalibrační nože jsou vyrobeny ve formě kroužků s otvory. Částice (například tukové kuličky) dopadající na homogenizační jednotku jsou vytlačovány oběžným kolem pod vlivem tlaku vytvářeného odstředivou silou a procházejí otvory. Protože rychlost otáčení oběžného kola a jednoho z kroužků je 3000 ot / min. (nebo regulované), dochází k postupnému řezání (drcení) tukových kuliček pohyblivou částí prstencového nože (každý otvor rotující části) při jejich pohybu.

Výhody.

- Všechny části homogenizátoru, které jsou v kontaktu s produktem, jsou vyrobeny z

- vysoce kvalitní potravinářská nerezová ocel AISI 304, AISI 316

- Byla instalována mechanická ucpávka, která má zvýšenou životnost a

- eliminaci ztráty produktu.

- Zaručený provoz na vyšších úrovních než u stávajících analogů

- teplotní podmínky(až do 115°C).

- Funguje skvěle v prostředí obsahujícím kyseliny a zásady.

- Dostupné možnosti s ochranou proti suchému startu as

- motor odolný proti výbuchu.

- Možnost provedení homogenizátoru s chladícím (ohřívacím) pláštěm.

- Je možné plynulé nastavení stupně homogenizace a produktivity.

- Má možnost připojení k jednofázové nebo třífázové síti.

Výhoda. Využití výhod námi vyráběných homogenizátorů:

Můžeš:

- Vytvářejte produkt trvale vysoké kvality.

- Dosáhněte vysokého stupně rozptylu.

- Dosáhnout dlouhodobého zachování zadané struktury produktu.

- Aplikujte jakékoli moderní technologie.

- Navrhněte jakékoli technologické linky a kombinujte je s doplňkovým vybavením jiných výrobců.

- Vysoká kvalita, strukturální stabilita a skladovatelnost produktu do značné míry závisí na velikosti disperze částic.

- Minimální velikosti částic lze dosáhnout pouze s moderními homogenizátory.

Homogenizátor s chladicím (topným) pláštěm.

Určeno pro homogenizaci médií, která se nepřehřívají. Do pláště se přivádí chladicí kapalina, která cirkuluje a ochlazuje vrstvu přicházející do styku s výrobkem. Plášťový ohřev se používá k homogenizaci médií, která tuhnou (nebo se stávají viskóznějšími) již při pokojové teplotě. (čokoláda, glazura, smetana, paštika atd.). Také pro ta prostředí, ve kterých je charakteristický růst (úmrtí) bakterií při zvýšení (snížení) teploty a naopak.

Oblast použití homogenizátorů

Homogenizátor pro výrobu mléčných výrobků

máslo, mléko, smetana, zakysaná smetana, jogurt, tvaroh, kefír, kondenzované mléko, sýr, zmrzlina, rekonstituce sušeného mléka, mléčná směs, margarín, majonéza, máslo světlé a kombinované, šlehané mléčné výrobky

Linka na výrobu kondenzovaného mléka

Linka na výrobu konzervovaného mléka

Homogenizátor pro výrobu tukových a olejových produktů

margarín, majonéza, světlé a kombinované máslo

Linka na výrobu másla a margarínu

Potravinářské pumpy na výrobní lince majonézy

Závod na výrobu majonézy

Linka na výrobu mléčného tuku

Homogenizátor pro výrobu cukrářských výrobků

smetana, náplň, čokoládová poleva, čokoládové máslo, čokoládovo-oříšková pasta, sirup

Potravinová čerpadla ve výrobních linkách čokoládové polevy

Homogenizátor pro výrobu ovocných a zeleninových produktů

džemy, džemy, cukrovinky, protlaky, pasty, kečupy, omáčky, hořčice, rajčatový protlak, rajčatová šťáva, koncentráty, smetana, želé

Linka na výrobu konzervovaného ovoce, rajčatová pasta, omáčky a kečupy.

Linka na přípravu různých omáček s kousky zeleniny (kečupy, džemy, cukrovinky a marmelády)

Linka na výrobu solanky

Linka na výrobu rajčatové pasty

Výrobní linka na džemy, džemy, doplňky z ovoce

Homogenizátor pro výrobu masných výrobků

masové a játrové paštiky, různé pasty a směsi, emulze na uzeniny a klobásy, pokrmy z masa a drůbeže

Homogenizátor pro výrobu kosmetických produktů

Pro výrobu parfémů

krém, šampon, balzám, gel, mast, pasta, mléko, pleťová voda

Linka na výrobu kosmetiky, kosmetiky.

Linky na výrobu kosmetických krémů

Instalace pro získání homogenních kosmetických produktů.

Homogenizátor pro farmaceutickou výrobu

masti, emulze, směsi, viskózní složky, roztoky

Farmaceutická výrobní linka

Linka na přípravu sterilní masti (krému).

Linka (instalace) pro hydrodynamickou extrakci z rostlinných materiálů

Homogenizátor pro výrobu chemických produktů pro domácnost

lepidlo, čisticí prostředky, chemikálie pro domácnost

Linka na výrobu mycího prostředku na mytí nádobí

Syntetická výrobní linka čistící prostředky(vložit)

Homogenizátor pro výrobu barev a laků

barvy, barvy, laky, nátěry,

Linka na přípravu vodou ředitelných barev

Homogenizátor pro chemickou výrobu a rafinaci ropy

chemické produkty, agresivní emulze a suspenze, technická řešení, technické oleje, maziva, pohonné hmoty

Chemická výrobní linka

Závod na rozptylování uhlíku

Homogenizátor pro výrobu piva a nealkoholických nápojů

Míchací linka.

Linka na výrobu šťávy metodou redukce

Specifikace homogenizátor

| Model homogenizátoru | Jednostupňové, bez pláště | |||||

P 3 |

P5.5 |

P 7,5 |

P 11 |

P 15 |

P 30 |

|

| Jednostupňové, opláštěné | ||||||

P 3P |

P5.5P |

P7,5P |

P 11P |

P15P |

P 30P |

|

| Dvoustupňová, bez košile | ||||||

P 3-2 |

P 5,5-2 |

P 7,5-2 |

P 11-2 |

P 15-2 |

P 30-2 |

|

| Dvoustupňová, s pláštěm | ||||||

P 3-2P |

P 5,5-2P |

P 7,5-2P |

P 11-2P |

P 15-2P |

P 30-2P |

|

| Čtyřrychlostní | ||||||

| - | - | - | P 11M |

P 15M |

P 30 mil |

|

| Produktivita, m3/h | 2 - 10 | 2 - 10 | 2 - 12 | 10 - 15 | ||

| Rychlost motoru | ||||||

| Vstupní tlak, kg/cm2 | ||||||

| Výkon elektromotoru, kW | 3 | 5,5 | 7,5 | 11 | 15 | 30 |

| Teplota, °C min - max | ||||||

| Hladina hluku, dB | ||||||

| Kinematická viskozita, žádná další, cSt (bez čerpadla - gravitační proudění) |

||||||

| Váha (kg | 42 | 70 | 85 | 109 | 130 | 157 |

Seme homogenizačního zařízení

Ponorný homogenizátor APG (dispergátor).

Účel. Ponorný homogenizátor PNG je určen pro homogenizaci tekutých a viskózních produktů v potravinářském, kosmetickém a chemickém průmyslu, pro přípravu majonéz, masných, ovocných, zeleninových past, protlaků, sirupů a lze jej použít i pro přípravu vodou ředitelné barvy a další podobná prostředí.

Přístroj. Ponorný homogenizátor je namontován na plošině zvedacího zařízení a pomocí ovládacího panelu se může volně pohybovat po svislém vedení.

Ponorný homogenizátor je vybaven převodovým motorem, namontovaným na stěnách a umístěným v kontejneru.

Výhodami ponorného homogenizátoru je absence koncových těsnění a potrubních potrubí a v důsledku toho možnost práce při vysokých teplotách, mobilita a možnost ponořit homogenizátor do nádob libovolné velikosti.

Ponorný homogenizátor může být vybaven měničem rychlosti otáčení, jehož instalace umožňuje zvýšit rychlost otáčení.

Části, které jsou v kontaktu se zpracovávaným produktem, jsou vyrobeny z chromniklové oceli.

Rozsah použití ponorného homogenizátoru:

- Kosmetický průmysl

- Pro získání homogenních kosmetických produktů (krémy, gely) atd.

- Chemický průmysl

- Mléčný průmysl

- Ovocný a zeleninový průmysl

Technické vlastnosti ponorného homogenizátoru

Vertikální vícestupňový homogenizátor (dispergátor).

Účel. Určeno pro vícesložkovou homogenizaci směsí. Používá se v mlékárenském průmyslu a může být také použit v kosmetickém, farmaceutickém a chemickém průmyslu.

Přístroj. Jedná se o vícestupňový homogenizátor, až 19 stupňů. Produkt, pohybující se ze stupně na stupeň, se postupně drtí a míchá do požadovaného stupně homogenizace (2...5 mikronů). Homogenizační efekt má pozitivní vliv na fyzikální strukturu mléka a mléčných výrobků.

Standardně jsou otáčky rotoru až 3000 ot./min.

Může být vybaven měničem rychlosti, jehož instalace umožňuje zvýšit rychlost otáčení na 6000 ot / min.

Vyšší stupeň ochrany proti ztrátám těsněním. Má možnost připojení k jednofázové nebo třífázové síti.

Homogenizátor umožňuje dosáhnout:

- zmenšení velikosti tukových kuliček, což zabraňuje usazování smetany,

- více bílé a chutnější barvy,

- zvýšená odolnost olejové a tukové emulze,

- zlepšení chuti a vůně,

- zvýšení trvanlivosti mléčných výrobků a fermentované mléčné výrobky.

Spolehlivost. Všechny části homogenizátoru přicházející do styku s produktem jsou vyrobeny z vysoce kvalitní potravinářské nerezové oceli AISI 304, AISI 316, je instalována importovaná mechanická ucpávka se zvýšenou životností a bez opotřebitelných dílů (těsnění párů pístů) .

V mnoha ohledech předčí zahraniční modely a nemá ruské obdoby

Technické vlastnosti vícestupňového homogenizátoru

Rotační kavitační homogenizátor

Určeno pro vícesložkovou homogenizaci nerozpustných médií pro získání emulzí a suspenzí v potravinářském, kosmetickém, farmaceutickém, chemickém a jiném průmyslu, včetně viskózních produktů.

Speciální konstrukce homogenizátoru, speciální geometrie těla a rotujících pracovních částí zajišťuje vysoký výkon. Použité materiály jsou hygienické, konstrukce homogenizéru je praktická na používání.

Rotační kavitační homogenizátory

4-rotorové homogenizátory nemají ve svých parametrech obdoby!

Výhody

- Všechny části homogenizátoru, které jsou v kontaktu s produktem, jsou vyrobeny z vysoce kvalitní potravinářské nerezové oceli.

- Byla instalována mechanická ucpávka, která má zvýšenou životnost a eliminuje ztráty produktu.

- Zaručený provoz při vyšších teplotách než stávající analogy (až 115°C).

- Vynikající výkon v prostředí obsahujícím kyseliny a zásady.

- Kompaktní, vertikální instalace možná.

- Vysoký stupeň ochrany proti ztrátám těsněním (kryt homogenizátoru je oddělen od krytu motoru).

Princip činnosti

Zpracovávaný produkt je přiváděn do sacího potrubí a odváděn z tlakového potrubí pod vlivem podpůrného tlaku.

V homogenizační jednotce dochází k drcení produktu mezi rotujícími a stacionárními kalibračními válcovými noži rotoru a statoru. Rotační a stacionární kalibrační nože jsou vyrobeny ve formě kroužků s otvory.

Částice (například tukové kuličky) dopadající na homogenizační jednotku jsou vytlačovány oběžným kolem pod vlivem tlaku vytvářeného odstředivou silou a procházejí otvory, kde jsou tukové kuličky postupně odřezávány (drceny) pohyblivou částí. prstencový nůž (každý otvor rotující části) při jejich pohybu.

Technické vlastnosti rotačního kavitačního homogenizátoru*

Homogenizátory (dispergátory) obdoba dovážených

Intenzifikace procesu 100-600%!

Homogenizátor umožňuje současnou disperzi, homogenizaci a čerpání produktu se zvyšujícím se výstupním tlakem.

Speciální konstrukce homogenizátoru (dvě pracovní komory), speciální geometrie těla (bez „mrtvých zón“) a rotující pracovní části zajišťují vysokou produktivitu. Použité materiály jsou hygienické, konstrukce homogenizéru je praktická na používání.

Homogenizátor má vysokou produktivitu, umožňuje získat vysoce stabilní emulze a suspenze, poskytuje stupeň homogenizace 80 %, velikost částic až 2 mikrony. Lze zabudovat do stávajících linek.

Rozsah použití v průmyslu:

- Mléko - měkký tvaroh, kefír, kondenzované mléko, tavený sýr, rekonstituce sušeného mléka, smetana.

- Olej a tuk - kombinované oleje, margaríny, majonézy, pasty.

- Ovoce a zelenina - džemy, džemy, kečupy, omáčky, cukrovinky, pyré, pasty.

- Cukrovinky - krémy, náplně, čokoládové a ořechové pasty, čokoládové polevy.

- Nealko - džusy, nektary, nápoje.

- Kosmetika - krémy, šampony, balzámy, gely, masti, zubní pasty.

- Farmaceutické - masti, emulze, gely.

- Chemické - čisticí prostředky, lepidla, laky, leštidla, dezinfekční prostředky.

Technické vlastnosti homogenizátoru*

* Specifikace se mohou změnit na žádost zákazníka.

Vakuový mixér-homogenizátor.

Zařízení je vakuový reaktor s míchacím zařízením, ke kterému je připojen homogenizátor pro recirkulaci. Po naložení hlavních komponent do reaktorové nádrže je vzduch ze systému odčerpán a instalace se přepne do recirkulačního režimu, při kterém se naložené komponenty drtí a míchají. Trychtýř zabudovaný v systému umožňuje znovu vložit potřebné komponenty během procesu homogenizace.

Hlavní výhodou tohoto designu je to

že umožňuje smíchat dohromady složky, které při smíchání pod širým nebem během procesu míchání ztvrdnou.

Tovární testy homogenizátoru

Homogenizér je zařízení pro výrobu homogenních (homogenních) disperzních systémů. Systémy mohou být jednofázové nebo vícefázové, tzn. v dispergovaném prostředí, které je obvykle kapalinou, jsou částice (obvykle nerozpustné) jedné nebo více pevných nebo kapalných látek, které se nazývají disperzní fáze. Termín „homogenní“ znamená, že fáze jsou distribuovány rovnoměrně, se stejnou koncentrací v libovolné jednotce objemu média. Výsledný systém by měl být relativně stabilní. K tomu se při homogenizaci v naprosté většině případů provádí disperze, tedy mletí fázových částic.

Aplikace homogenizátorů v mlékárenském průmyslu

Homogenizátor mléka rozdrtí tukové kuličky. Rychlost, kterou stoupají k povrchu, závisí na druhé mocnině jejich poloměru. Po desetinásobném snížení tedy rychlost stokrát klesne. Díky tomu se produkt neusazuje a nerozděluje na smetanu a odstředěné mléko. Jeho trvanlivost se výrazně zvyšuje.

Navíc po homogenizaci:

- Při výrobě margarínu nebo másla jsou voda a další složky rovnoměrně distribuovány v tukovém médiu. A v majonézách a salátových zálivkách jsou tuky ve vodném prostředí.

- Smetana a pasterizované mléko jsou jednotné v barvě, chuti a obsahu tuku.

- Konzervované kondenzované mléko při dlouhodobém skladování neuvolňuje tukovou fázi.

- Kefír, zakysaná smetana a další fermentované mléčné výrobky jsou stabilizované. Zlepšuje se konzistence proteinových sraženin. Na povrchu se netvoří tuková zátka.

- V sušeném plnotučném mléce se snižuje množství volného tuku nechráněného proteinovým obalem. Tím se zabrání jeho rychlé oxidaci vlivem atmosférického vzduchu.

- Mléko s kakaem nebo jiným plnivem zlepšuje jeho chuť a stává se viskóznějším. Pravděpodobnost sedimentace je snížena.

- Rekonstituované fermentované mléčné nápoje, smetana a mléko nemají vodnatou pachuť. Přirozená chuť se stává intenzivnější.

Fyzikální procesní metody a hlavní typy homogenizátorů

- Protlačit se úzkou mezerou. Používají se ventilové jednotky s vysokotlakými plunžrovými čerpadly. Taková zařízení jsou nejběžnější v mlékárenském průmyslu.

- Mechanické míchání. Používají se mixéry s noži nebo lopatkovými metlami včetně vysokootáčkových mixérů. Nejjednodušší příklad– mlýnek na kávu nebo elektrický mlýnek na maso. Patří sem také rotační pulzační zařízení (RPA). I když je účinek na fázové hrudky v nich složitější, neomezuje se pouze na rázové a abrazivní zatížení.

- Vystavení ultrazvuku. Fungují zde ultrazvukové instalace, které vzrušují kavitaci v rozptýleném médiu, díky čemuž dochází k drcení fáze.

Homogenizátor pístu

přístroj

Homogenizační zařízení je znázorněno na Obr. Plunžrový válec 1 je přes sací ventil 3 připojen k přívodní trubce a přes výtlačný ventil 4 k vysokotlaké komoře. Z komory vede kanál k homogenizační hlavě 5, která má sedlo 6, ventilem 7, pružinou 8 a seřizovacím šroubem 11. Pro regulaci tlaku je ke komoře připojen manometr 10. Kanál má odbočku k pojistnému ventilu 9. Píst je poháněn čerpadlem 2.

Homogenizační zařízení je znázorněno na Obr. Plunžrový válec 1 je přes sací ventil 3 připojen k přívodní trubce a přes výtlačný ventil 4 k vysokotlaké komoře. Z komory vede kanál k homogenizační hlavě 5, která má sedlo 6, ventilem 7, pružinou 8 a seřizovacím šroubem 11. Pro regulaci tlaku je ke komoře připojen manometr 10. Kanál má odbočku k pojistnému ventilu 9. Píst je poháněn čerpadlem 2.

Zvětšený pohled na homogenizační hlavu je na obr. 2. Obr. Má kalibrovaný otvor (kanál) 1 v sedle 5, pružinu 2, ventil 4 s tyčí 3 a seřizovací šroub 6. Sedlo a ventil jsou do sebe zabroušeny.

Ventil má plochý, mírně zahnutý kuželový nebo kotoučovitý pracovní povrch. V prvním případě může mít drážky (drážky). Pokud existují, pak se na sedle dělají stejné. To zvyšuje stupeň fragmentace fáze.

Existují modely, ve kterých jsou ventil a sedlo umístěny v ložiskách namontovaných v pevném pouzdře. V tomto případě se pod tlakem proudu produktu otáčejí v různých směrech.

Protože kapalina procházející vysokou rychlostí má silný vliv na ventil a sedlo, rychle se opotřebují. Proto jsou tyto prvky vyrobeny ze zvláště pevných ocelí. Jejich tvar je navíc symetrický. Pokud je patrné opotřebení, stačí je převrátit na druhou stranu, čímž se jejich životnost zdvojnásobí.

Použité čerpadlo nemusí být nutně plunžrové, můžete si vybrat šroubové nebo rotační. Hlavní věc je, že vytváří vysoký tlak. Protože plunžrový mechanismus nezajišťuje rovnoměrné zásobování, několik z nich je umístěno v homogenizátorech, přičemž začátek cyklů je časově posunutý. Nejoblíbenější jsou třípístové jednotky. V nich jsou kolena na hřídeli otočena o 120 stupňů, takže válce pracují střídavě. V tomto případě je koeficient nerovnoměrnosti posuvu, tedy poměr jeho maximální hodnoty k průměru, roven 1,047.

Indikátor blízký jednotce znamená, že průtok homogenizační hlavou lze považovat za stabilní s malou chybou. Během procesu homogenizace je tedy ventil vždy v zavěšené (otevřené) poloze. Mezi ním a sedlem je mezera pro průchod kapaliny. Jeho velikost lze také brát jako konstantní, nebere v úvahu drobné odchylky od průměrné úrovně. V mnoha moderních zařízeních jde tok z každého pístu do jeho „vlastní“ hlavy. Po fragmentaci fáze jsou zapojeny ve výstupním kolektoru.

Tlakoměr je vybaven škrtícím zařízením. To snižuje vibrace jehly nástroje.

Princip fungování

Princip činnosti homogenizátoru je následující. Když píst pracuje pro sání (na obrázku - pohybuje se doleva), mléko vstupuje do válce 1 přes ventil 3. Poté píst pracuje pro vstřikování (pohybuje se doprava) a tlačí produkt do komory přes ventil 4. kapalina proudí kanálem z komory do homogenizační hlavy 5.

Když je ventil v nepracovní poloze, pružina 8 jej pevně přitlačí k sedlu. Mléko vstupující pod tlakem zvedá ventil tak, že se mezi ním a sedlem vytvoří malá mezera. Procházející jím se tukové kuličky rozdrtí, produkt se homogenizuje a poté jde do výstupní trubky.

Mezera obvykle není větší než 0,1 mm. Částice mléka se v této zóně pohybují rychlostí asi 200 m/s (ve výtlačné komoře - pouze 9 m/s). Velikost tukových hrudek klesá z 3,5-4,0 mikronů na 0,7-0,8 mikronů.

Tlak vytvářený plunžrovým čerpadlem je velmi vysoký. Proto může ucpaný kanál v sedle vést ke zničení dílů. Aby se zabránilo poškození, je instalován pojistný ventil 9.

Jednotka se nastavuje šroubem 11. Jednou z hlavních charakteristik homogenizace je tlak. Při utažení šroubu pružina silněji přitlačí ventil na sedlo. Z tohoto důvodu se velikost mezery zmenšuje, protože se zvyšuje hydraulický odpor. Zařízení je seřízeno podle údajů na tlakoměru 10.

Teplota mléka by se dle návodu k homogenizátoru měla pohybovat v rozmezí od 50 do 65 stupňů C. Pokud je pod tímto rozmezím, urychlí se proces usazování tukových hrudek. Pokud je vyšší, začnou se srážet syrovátkové bílkoviny.

Zvýšení kyselosti produktu negativně ovlivňuje účinnost procesu, protože v tomto případě klesá stabilita proteinů. Tvoří se aglomeráty a drcení tukových hrudek je obtížné.

V okamžiku, kdy kapalina prochází ventilovou mezerou, je v důsledku prudkého zúžení průřezu kanálu pozorován škrtící efekt. Rychlost proudění se mnohonásobně zvyšuje a tlak klesá v důsledku toho, že se potenciální energie přeměňuje na energii kinetickou.

Po průchodu mléka hlavou se část rozdrcených částic opět slepí do větších konglomerátů. Účinnost procesu klesá. K boji proti tomuto jevu se používá dvoustupňová homogenizace. Zařízení je znázorněno na Obr. 3. Zásadním rozdílem od jednostupňového je přítomnost dvou párů pracovních orgánů, prvního stupně 4 a druhého - 12. Každý má vlastní tlačnou pružinu s regulačním ventilem 6.

Po průchodu mléka hlavou se část rozdrcených částic opět slepí do větších konglomerátů. Účinnost procesu klesá. K boji proti tomuto jevu se používá dvoustupňová homogenizace. Zařízení je znázorněno na Obr. 3. Zásadním rozdílem od jednostupňového je přítomnost dvou párů pracovních orgánů, prvního stupně 4 a druhého - 12. Každý má vlastní tlačnou pružinu s regulačním ventilem 6.

Druhý stupeň, pomocný, dále zvyšuje stupeň fragmentace fáze. Je navržen tak, aby vytvářel kontrolovaný a konstantní protitlak v hlavě prvního stupně, který je hlavní. Tím se optimalizují podmínky procesu. A také na ničení relativně nestabilních útvarů. Tlak v něm je nastaven nižší než v prvním.

Jednostupňová homogenizace je určena pro produkty s nízkým obsahem tuku nebo vysokou viskozitou. Dvoustupňová – s vysokým obsahem tuku nebo sušiny a nízkou viskozitou. A také v případech, kdy je potřeba zajistit maximální možnou fragmentaci fáze.

Samostatná technologie

V mlékárenském průmyslu může být homogenizace úplná nebo oddělená. V prvním případě projdou jednotkou všechny dostupné suroviny. Ve druhém se nejprve oddělí. Výsledná smetana s obsahem tuku 16-20 % se homogenizuje a poté smíchá s odstředěným mlékem. A jsou odeslány do další fáze zpracování. Tato metoda poskytuje významné úspory energie.

Mechanismus procesu fázové disperze v přístroji ventilového typu

Podle N.V.Baranovského bylo na základě studia hydraulických faktorů ovlivňujících drcení tukových hrudek při homogenizaci mléka pomocí přístroje ventilového typu navrženo následující procesní schéma (obr. 4).

Podle N.V.Baranovského bylo na základě studia hydraulických faktorů ovlivňujících drcení tukových hrudek při homogenizaci mléka pomocí přístroje ventilového typu navrženo následující procesní schéma (obr. 4).

V místě přechodu toku z kanálu sedla do mezery, mezi sedlem a ventilem, se plocha průřezu toku prudce zmenšuje. To znamená, že podle jednoho ze základních zákonů hydrauliky rychle roste i rychlost jeho pohybu U. Přesněji řečeno, U0 při přiblížení je několik metrů za sekundu. A U1 na vstupu do slotu je o 2 řády vyšší, několik stovek m/s.

Kapka tuku se nepohybuje ze zóny nízkých do zóny vysokých rychlostí současně „vše najednou“. Přední část míče nejprve vstupuje do proudu a pohybuje se štěrbinou obrovskou rychlostí. Vlivem rychle proudící tekutiny se natahuje (zadní část se stále pomalu pohybuje) a odchází. Zbývající hrudka se dále pomalu (samozřejmě pojem „volno“ je v tomto případě relativní, protože celý cyklus kapky procházející štěrbinou trvá 50 mikrosekund) posouvá směrem k rozhraní rychlosti a část, která je nyní v přední část je prodloužena stejným způsobem jako předchozí a také se uvolňuje. Celá tuková kapka se tak při průchodu hraničním úsekem postupně trhá na kousky. K tomu dochází, když je rozdíl mezi rychlostmi U0 a U1 dostatečně velký.

Pokud se ukáže, že specifikovaný rozdíl je menší než určitá prahová hodnota, pak před separací částic proběhne mezistupeň - kapka se nejprve natáhne do provazce. Pokud je rozdíl ještě menší, pak tuková hrudka projde rychlostním rozhraním bez destrukce. Ale vystavení vysoké rychlosti proudění jej stále povede k nestabilnímu stavu v důsledku tvorby vnitřních deformací. Proto se v důsledku sil povrchového napětí a mechanických nárazů proudových paprsků bude kulička stále rozpadat na menší frakce.

Homogenizátor oleje

Pro získání homogenní konzistence másla nebo taveného sýra se používá změkčovadlo homogenizátor. Během procesu zpracování je vodná fáze dispergována a rovnoměrně distribuována po celém objemu. Díky tomu je produkt déle skladován a jeho chuť se zlepšuje. Kromě toho se zkracuje čas strávený rozmrazováním a snižuje se ztráta vody během balení.

Pro získání homogenní konzistence másla nebo taveného sýra se používá změkčovadlo homogenizátor. Během procesu zpracování je vodná fáze dispergována a rovnoměrně distribuována po celém objemu. Díky tomu je produkt déle skladován a jeho chuť se zlepšuje. Kromě toho se zkracuje čas strávený rozmrazováním a snižuje se ztráta vody během balení.

Strukturu zařízení lze uvažovat na příkladu jednoho z nejoblíbenějších modelů M6-OGA (obr. 5). Skládá se z těla a rámu (obr. 6), násypného zásobníku, pod kterým jsou umístěny podávací šneky, a rotoru s 12, 16 nebo 24 lopatkami. Jako pohon je použit elektromotor. Rychlost otáčení šneků je řízena variátorem. Úhlová rychlost rotoru je konstantní.

Činnost homogenizátoru je následující. Máslo je umístěno ve velkých kusech do násypky. Šrouby se při pohledu shora otáčejí různými směry - jeden k druhému. S jejich pomocí je olej protlačován rotorem, načež přes pravoúhlou trysku vystupuje do přijímací násypky (na obrázku není znázorněna). Aby se zabránilo ulpívání oleje na pracovních částech, jsou mazány horkým roztokem Rotační pulzační aparát

V poslední době se pro zpracování mléka stále více používá rotační pulzační přístroj (RPA). Takový homogenizátor je svou konstrukcí a principem činnosti podobný odstředivému čerpadlu. Hlavní rozdíl je v pracovních orgánech.

RPA je strukturována následovně. Jako pohon slouží elektromotor. Rotor ve formě děrovaného válce je pevně připevněn k jeho podlouhlému hřídeli. Na konci válce, na straně víka, může být oběžné kolo. Perforace na něm není nutná. Uvnitř víka je podobný válec, nehybný, hraje roli statoru.

RPA je strukturována následovně. Jako pohon slouží elektromotor. Rotor ve formě děrovaného válce je pevně připevněn k jeho podlouhlému hřídeli. Na konci válce, na straně víka, může být oběžné kolo. Perforace na něm není nutná. Uvnitř víka je podobný válec, nehybný, hraje roli statoru.

Mléko je přiváděno axiálním potrubím na víku a na oběžné kolo. Tato část vytváří fragmentaci primární fáze a urychluje pracovní směs. Ten pak prochází perforací pohyblivého válce, je opět částečně rozptýlen působením smykového a abrazivního zatížení a končí v homogenizační dutině mezi rotorem a statorem.  Zde kromě šoku působí na tukové kuličky další síly.

Zde kromě šoku působí na tukové kuličky další síly.

V turbulentním proudění pohybujícím se vysokou rychlostí (to je přesně to, co je pozorováno v pracovní oblasti RPA), vznikají mikrovírové toky. Pokud malá kulovitá vířivka narazí na kapku tuku, zničí ji. Existuje také hydroakustický vliv. Intenzivní kavitace, vedoucí ke kolapsu vzduchových bublin, vytváří rázové vlny, kterým fázové hrudky také nemohou odolat.

Maximálního dopadu aparatury na částice je dosaženo v okamžiku, kdy mezi rotorem a statorem dochází k rezonančním oscilacím. Pro zajištění tohoto efektu je nutné vypočítat průměr pohyblivého válce, jeho rychlost otáčení a také mezeru mezi ním a statorem.

Za pracovní zónou mléko prochází otvory statoru a již homogenizované je vypouštěno tangenciálním výstupním potrubím, obvykle směřujícím nahoru, aby bylo snazší napojit potrubí pro překládku bunkru v recirkulačním systému.

Pro zvýšení stupně rozdrcení může mít zařízení několik párů „rotor-stator“. Po instalaci krytu jsou umístěny střídavě. Existují modely, ve kterých je místo oběžného kola instalován děrovaný kotouč. Homogenizátory RPA mohou být také ponorné. Volitelně je jednotka vybavena následujícím příslušenstvím:

- Ochrana proti startu nasucho.

- Motor odolný proti výbuchu.

- Pouzdro s topným/chladicím pláštěm.

- Regulátor pro plynulou změnu otáček motoru.

- Nakládací zařízení (šnekový podavač), pro viskózní, špatně rozpustné, heterogenní emulze a suspenze nebo sypké komponenty.

- Vypouštěcí jednotka pro vypouštění do nádoby třetí strany při práci podle cirkulačního schématu.

- Mechanická vlnovcová hřídelová ucpávka vyrobená z keramiky z karbidu křemíku zvyšuje životnost jednotky i při práci s agresivními kapalinami nebo obsahujícími abrazivní vměstky.

RPA mohou být jednofázové nebo třífázové. Všechny části, které přicházejí do styku s potravinami, jsou vyrobeny z potravinářské nerezové oceli AISI 304, AISI 316 nebo jejich domácích analogů. Protože dispergovaná kapalina opouští aparaturu pod tlakem, pracuje RPA homogenizér současně jako odstředivé čerpadlo.

Ultrazvukové homogenizátory

Zařízení (jako příklad používáme BANDELIN). Ultrazvukový homogenizátor se skládá z (na obr. 15 – shora dolů) RF generátoru, ultrazvukového měniče, „rohů“ a sond (vlnovodů). VF generátor je připojen k domácí síti s frekvencí proudu 50 nebo 60 Hz. Zvyšuje tento parametr na 20 kHz. Ultrazvukový měnič, vybavený oscilačním obvodem s měřicím piezoelektrickým prvkem, transformuje proudovou energii generovanou generátorem na kmity ultrazvukových vln stejné frekvence. Generovaná amplituda zůstává konstantní. Ultrazvuk – zvyšuje se díky použití speciálně tvarovaných „rohů“. Vkládají se do nich sondy, přenášející vibrace do nádoby s kapalinou. V závislosti na objemu pracovního média mohou být ploché, ve formě kuželů nebo „mikro“, o průměru 2 až 25 mm.

Zařízení (jako příklad používáme BANDELIN). Ultrazvukový homogenizátor se skládá z (na obr. 15 – shora dolů) RF generátoru, ultrazvukového měniče, „rohů“ a sond (vlnovodů). VF generátor je připojen k domácí síti s frekvencí proudu 50 nebo 60 Hz. Zvyšuje tento parametr na 20 kHz. Ultrazvukový měnič, vybavený oscilačním obvodem s měřicím piezoelektrickým prvkem, transformuje proudovou energii generovanou generátorem na kmity ultrazvukových vln stejné frekvence. Generovaná amplituda zůstává konstantní. Ultrazvuk – zvyšuje se díky použití speciálně tvarovaných „rohů“. Vkládají se do nich sondy, přenášející vibrace do nádoby s kapalinou. V závislosti na objemu pracovního média mohou být ploché, ve formě kuželů nebo „mikro“, o průměru 2 až 25 mm.

Domácí průmysl vyrábí také ultrazvukové homogenizátory. Z nejnovějších modelů můžeme zaznamenat vývoj 2015 I100-6/840 (obr. 16). Zařízení má digitální ovládání, pulzní režim, řízení amplitudy a sadu sond.

Princip fungování. Když ultrazvukové vlny procházejí kapalinou, střídavě, 20 000krát za sekundu, v ní vytvářejí vysoký a nízký tlak. Ten se téměř rovná vnitřnímu tlaku par kapaliny, v důsledku čehož se v ní objevují bubliny naplněné párou a kapalina se vaří. Když se dutiny zhroutí, dojde k tlakovému rozdílu a vytvoří se rychle proudící turbulentní mikroproudy, které ničí kapičky tuku.

Někteří odborníci se domnívají, že pod vlivem ultrazvuku se hrudky rozptýlí ne kvůli kavitaci, ale kvůli skutečnosti, že vlna procházející tukovou kapkou v různých bodech způsobuje zrychlení různých velikostí a směrů. V důsledku toho vznikají vícesměrné síly, které se snaží míč roztrhnout.

Homogenizace je důležitou fází v procesu zpracování mléka a dalších produktů. S jeho pomocí se zlepšuje struktura a zvyšuje se trvanlivost a chuť se stává intenzivnější.

Zakysané mléčné výrobky hrají důležitou roli ve výživě lidí, zejména dětí, seniorů a nemocných. Dietetické vlastnosti fermentovaných mléčných výrobků spočívají především v tom, že zlepšují metabolismus, stimulují sekreci žaludeční šťávy a stimulují chuť k jídlu. Přítomnost mikroorganismů v jejich složení, které se mohou zakořenit ve střevech a potlačit hnilobnou mikroflóru, vede k inhibici hnilobných procesů a zastavení tvorby toxických produktů rozkladu bílkovin vstupujících do lidské krve.

Důležitým stupněm při výrobě kysaných mléčných výrobků je mechanické působení na vstupní surovinu, tzn. homogenizace. Zabraňuje nejen usazování tuku, ale přispívá i k výrobě kvalitních kysaných mléčných výrobků se zlepšenou konzistencí a chutí, zvyšuje jeho stravitelnost pro tělo a dokonalejší využití tuku a vitamínů v něm obsažených.