Sklolaminátová výztuž: vlastnosti a použití kompozitní skleněné výztuže. Kompozitní sklolaminátová výztuž Sklolaminátová výztuž můžete výhodně použít v různých fázích výstavby, jmenovitě

Sklolaminátová nebo kompozitní výztuž je alternativou k ocelovým výrobkům a používá se ke zpevnění betonu v případech, kdy jeho fyzikální a chemické vlastnosti platí zvláštní požadavky. Sklolaminát se nekazí vlhkostí, jeho hmotnost je 9krát nižší než u oceli stejné pevnosti. Indikátory tepelné vodivosti pomáhají snižovat tepelné ztráty a teplotní rozsah je od -70 do 120 stupňů. Tento materiál se používá k vyztužení betonových nádrží v chemických závodech, mostních podpěr a základů. Je vhodný pro lepení vícevrstvých zděných stěn a zpevňování podlah a potěrů. Sklolaminát se používá při stavbě silnic pro stavbu náspů a krytů.

Technologie výroby

Hlavními složkami sklolaminátových tyčí jsou sklolaminát a epoxidová pryskyřice. Nejprve jsou nitě impregnovány lepidlem a poté procházejí procesem polymerace. K tomu se protahují matricemi požadovaného průměru. V konečné fázi se na hladký povrch nanese reliéf válcováním mezi válci, které mají vhodné zvlnění. Tímto způsobem se získají světle žluté tyče, které mají optimální přilnavost k betonu. Výrobky mají průměr od 4 mm do 2 cm.K výrobě se kromě sklolaminátu používají čedičová, uhlíková a aramidová vlákna. V tomto případě se výrobky liší barvou a mohou mít podélné žebrování. Pro získání struktur z výztuže se sklolaminát spojuje pomocí plastových prvků.

Výhody a nevýhody sklolaminátových výrobků

Výrobky ze skelných vláken se vyznačují zvýšenou pevností v tahu a v tomto ukazateli jsou třikrát lepší než ocelová výztuž. Hustota skelných vláken je mnohem menší než hustota kovu, a proto je hmotnost také mnohem lehčí, což umožňuje odlehčit betonovou konstrukci. Nezanedbatelnou výhodou je, že plast nerezaví, ani když přijde do styku s vodou, včetně mořskou vodou. Materiál nereaguje na působení zásad, kyselin a jiných aktivních chemikálií. V mrazu se nehroutí a vydrží neomezený počet cyklů zmrazování/rozmrazování. Sklolaminátové plasty mají nízkou tepelnou vodivost, což pomáhá zlepšit tuto vlastnost betonové výrobky s kompozitní výztuží. Navíc kompozity a beton mají přibližně stejný koeficient tepelné roztažnosti, takže takové konstrukce nejsou náchylné k praskání. Armatury jsou dielektrické a neruší rádiové vlny. Lze jej vyrobit v libovolné měřené délce. Díky speciálním vlastnostem epoxidová pryskyřice dlouhé výrobky lze navinout do svitků a poté obnovit do původního rovného stavu při zachování jejich celistvosti a všech pevnostních charakteristik.

Sklolaminát je výrazně horší než ocel v pružnosti, to znamená, že se poměrně snadno ohýbá. Z tohoto důvodu musí být jeho použití v podlahách doprovázeno pečlivými výpočty. Materiál je ohnivzdorný, ale při teplotě asi 600 stupňů měkne a ztrácí své mechanické vlastnosti. V nebezpečných průmyslových odvětvích je nutné zajistit tepelnou ochranu konstrukcí s takovou výztuží. Pevnost kompozitních spojů při vytváření mřížky ponechává mnoho požadavků. Alternativně jsou na konce sklolaminátu připevněny ocelové tyče a svařeny. Při výrobě konstrukcí speciálního tvaru je nutné objednat výztuž s určitým ohybem, protože na místě nebude možné dát požadovaný vzhled.

Když byla výztuž ze skelných vláken poprvé vyvinuta (před 57 lety), její cena byla mnohem vyšší ve srovnání s ocelovými tyčemi, takže kompozitní materiál nebyl široce používán. Dnes se situace změnila, náklady na výztužný materiál se snížily a jeho výhody se oceňují stavební firmy zabývající se výstavbou zařízení v regionech s chladným klimatem.

Nyní se sklolaminátová výztuž vyrábí jak ve formě závitových tyčí, tak ve svitcích. Průřez tyčí se pohybuje od 4 do 32 mm. Podívejme se blíže na oblasti, ve kterých se tento typ výztuže nejčastěji používá.

Vlastnosti a rozsah použití

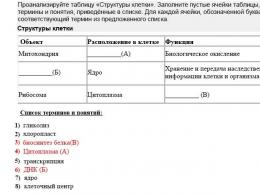

Plastové tvarovky jsou fyzické tělo, které se skládá z následujících prvků:

- Hlavní kmen je vyroben z paralelních vláken spojených navzájem pomocí polymerní pryskyřice. Tento prvek poskytuje pevnostní charakteristiky výztuže.

- Vnější vrstva vláknitého materiálu, která je spirálovitě navinutá kolem hlavního stonku plastové výztuže. Takové vinutí může být stříkané pískem nebo obousměrné vinutí.

Pokud mluvíme o použití výztuže ze skelných vláken ve stavebnictví, dnes se kompozitní materiály široce používají pro:

- vyztužení různých železobetonových konstrukcí;

- opravy železobetonových a cihelných povrchů;

- instalace budov z lehkého betonu;

- vrstvené zdění stěn (technologie flexibilního spojování);

- vyztužení dlaždicových, sloupkových a pásových základů;

- zpevňovací betonové potěry;

- odvodnění;

- vytváření povrchů cest a plotů;

- konstrukce seismicky odolných výztužných pásů.

Sklolaminátová výztuž se navíc používá v mnoha dalších průmyslových odvětvích a její vlastnosti splňují všechny stavební požadavky a normy, takže výrobky tohoto typu jsou vhodné jak pro soukromou výstavbu, tak pro hromadnou výrobu.

Technologie výroby

Kompozitní výztuž lze vyrobit pomocí jedné ze tří technologií:

- Navíjení. V tomto případě se navíjení provádí na specializovaném zařízení. Navíjecí zařízení se pohybuje podél rotujícího trnu. Po několika přiblíženích se vytvoří kompletní válcový povrch, který se posílá do pece k tepelnému zpracování.

- Natáhl. Nejprve se sklolaminát odvine z cívek a namočí do pryskyřice. Poté materiál prochází matricemi a přebytečný šrot je z něj odstraněn. Plastové výztužné tyče zároveň dostávají válcový tvar. Poté navíječ ručně nanáší na obrobek spirálový pramen, který se používá ke zvýšení přilnavosti materiálu a betonového roztoku. V dalším kroku je výztuž ze skelných vláken odeslána do pece, kde pryskyřice vytvrdne. Jakmile jsou tyčinky zcela zpolymerovány, procházejí protahovacím mechanismem.

- Ruční. Jedná se o nejdražší proces výroby plastových armatur, proto se používá pouze pro malosériovou výrobu. V tomto případě se nejprve připraví speciální matrice, na kterou se nanese gelcoat (ochranná dekorativní vrstva). Poté se sklolaminát nařeže, namočí do pryskyřice a tvrdidel a vloží do formy. Dále je výrobek podroben tepelnému zpracování a je řezán.

První způsob výroby plastové výztuže je považován za nejlevnější, takže se nejčastěji používají výrobky, které byly navinuty.

Při výrobě tyčí tohoto typu se používají různé druhy vláken.

Typy kompozitní výztuže

Sklolaminátová výztuž může být nejvíce odlišné typy, nejznámější z nich jsou:

- ASP je sklolaminátová výztuž, která se vyrábí klasickou metodou navíjení skelných vláken. Průměr vláken produktu se pohybuje od 13 do 16 mikronů.

- ABP – čedičově-plastová výztuž. V tomto případě je hlavní kmen produktu vyroben z čedičových vláken o průměru 10 až 16 mikronů.

- AUP je vyztužení z uhlíkových vláken, které využívá jak skelné vlákno, tak termoplast. Průměr použitých vláken je až 20 mikronů.

Nejčastěji se ve stavebnictví používají ASP a ABP. Výztuž z uhlíkových vláken má sníženou mechanickou pevnost, proto se používá velmi zřídka. Kromě toho v prodeji najdete výrobky od ASPET (směs skelných vláken a termoplastů), ACC (kombinovaná výztuž) a mnoha dalších odrůd.

Kromě toho se prodává výztuž ze skelných vláken:

- kusové tyče;

- pletivo;

- rámy;

- hotové konstrukce.

Kromě toho jsou výrobky klasifikovány na základě typu konstrukce, pro kterou se používají:

- vybavení pro bydlení a komunální služby;

- instalace;

- pracovní;

- rozdělení

Rovněž stojí za to věnovat pozornost vlastnostem a vlastnostem kompozitní výztuž.

Technické vlastnosti, výhody a nevýhody plastové výztuže

Při výběru plastové výztuže pro zpevnění základu stojí za zvážení následující vlastnosti výrobků, které jsou ve většině případů mnohem lepší než vlastnosti kovových analogů:

- Maximální provozní teplota je od 60 stupňů.

- Pevnost v tahu – ne méně než 800 MPa (pro výztuž ASP) a ne méně než 1400 MPa (pro výrobky typu AUK). U kovu toto číslo sotva dosahuje 370 MPa.

- Relativní protažení – 2,2 %.

- Protože tento materiál patří z hlediska chemické odolnosti do první skupiny, lze sklolaminátovou výztuž použít v agresivním nebo alkalickém prostředí.

- Hustota je 1,9 kg/m 3 , takže ASP váží 4krát méně než ocelový rám.

- Snadná přeprava.

- Nízká tepelná vodivost.

- Dlouhá životnost (více než 80 let).

- Odolnost proti korozi.

Při použití sklolaminátové výztuže se navíc nemusíte bát, že bude rušit celulární nebo radiotelefonní signál, protože tento materiál je dielektrikum.

Sklolaminát je také odolný vůči nízkým teplotám, ale při extrémně vysokých teplotách se materiál začíná tavit. V tomto případě však budete muset povrch zahřát alespoň na 200 stupňů.

Zajímavý! Stavitelé si nikdy nekladou otázku, jak řezat výztuž ze skelných vláken, protože se dobře hodí ke zpracování běžnou bruskou.

Nejviditelnější nevýhodou kompozitní výztuže je její nestabilita. Pokud jej chcete připravit odděleně od bednění, může se „zkosit“, proto je lepší instalovat vyztužený pás přímo do bednění.

Pokud mluvíme o nákladech, pak výztuž z čedičového plastu bude stát asi 6 rublů na lineární metr a výztuž ze skelných vláken - od 9 rublů. Pokud to porovnáme s ocelovými tyčemi, které stojí od 21 rublů na metr, je zřejmé, že dnes tyče ze skleněných vláken nejen nestojí peníze, ale také stojí téměř polovinu než kovové tyče.

Neměli byste se však radovat předem, protože na trhu je mnoho bezohledných výrobců, kteří zákazníkům nabízejí nekvalitní produkty.

Na co si dát pozor při nákupu sklolaminátové výztuže

Chcete-li rozlišit produkt nízké kvality, věnujte pozornost následujícím nuancím:

- Kompozitní výztuž musí být vyrobena v souladu s technologickým postupem. Pokud má výrobek nerovnoměrnou barvu s ostrými přechody, pak takové tyče nejsou vhodné pro stavbu.

- Pokud tyče Hnědý, to naznačuje, že v konečné fázi výroby nebyly tyče podrobeny potřebnému tepelnému zpracování, popř teplotní režim nebylo správně dodrženo. Takové výrobky musí být ve výrobě odmítnuty.

- Pokud si všimnete, že tyče mají nazelenalý odstín, pak se takové výrobky také nevyplatí kupovat, budou mít velmi nízký modul pružnosti pro lom. K tomu dochází v důsledku příliš nízké teploty zpracování skelných vláken.

Barva je hlavním ukazatelem kvality výztuže, proto dbejte na to, aby se odstín tyčí nelišil.

Je také nutné vybrat správné upevňovací prvky pro sklolaminátový pancéřový pás. K tomuto účelu se nejlépe hodí plastové držáky:

- Horizontální (pro betonové desky a podlahy) umožňují vytvořit vrstvu o výšce 25-50 mm.

- Vertikální (pro povrchy stěn) – tloušťka vrstvy 15-45 cm.

Pro snížení nákladů na stavbu je možné použít moderní náhražky tradičních stavebních materiálů. V našem případě se jedná o sklolaminátovou výztuž místo oceli.

aplikace

Kompozitní sklolaminátová výztuž se používá pro:

- zpevnění základů;

- průmyslové podlahy;

- pásové základy v soukromých domech, chatách, lehkých průmyslových budovách a konstrukcích;

- ve stropech na vlnité plechy;

- silnice a silniční stavby;

- v hospodaření s půdou (například posílení pobřeží).

![]()

Výhody sklolaminátové výztuže

Hlavní výhodou je snížení nákladů Stavební práce, která je zajištěna díky následujícím faktorům:

- ceny jsou o 40-50% nižší než u ocelové výztuže;

- vyrábí se v návinech 50 a 100 metrů (kromě ASK 14 mm, který se dodává v návinech 6 m), což snižuje množství odřezků a odpadu;

- snadné řezání a instalace na místě;

- nakládka a doručení je levné, protože... samotná výztuž váží 9krát méně než ocel.

Stroj obsahuje 8 polí (ASK 10 - Ø 10 mm) po 50 m, které jsou nutné pro zalití základů 1 domu.

V čem Celková váha 400 metrů výztuže je cca 48-50 kg a zvládne je bez problémů naložit 1 osoba za 10 minut.

Pro hustší uložení při přepravě vyrábíme svitky různých průměrů. Například 2 pole po 50 metrech s výztuží o tloušťce 8 mm:

Vlastnosti sklolaminátové výztuže vyráběné VZKM

- Vyrábíme v souladu s GOST R 31938-2012 ze sklolaminátu Advantex od Owens Corning, který splňuje vysoké evropské standardy.

- U nás můžete zakoupit sklolaminátovou výztuž o průměru 4, 6, 7, 8, 10, 12 a 14 mm v návinech 50 a 100 metrů.

- Na zvláštní objednávku je možné vyrobit tvarovky silnější než 14 mm.

- Odolnost proti chemickým a mechanickým vlivům - lze skladovat po dlouhou dobu (sklolaminát si zachovává své vlastnosti více než 80 let).

- Za měsíc dokážeme vyrobit 800 000 metrů výztuže. Sklad má vždy zásobu 20-60 tisíc m.p. různé průměry na prodej.

Ceny sklolaminátové výztuže VZKM

Ceny jsou za nákup 1 svitku výztuže. Pokud chcete koupit sklolaminátovou výztuž na více než 1 pole, pak zavolejte a pokusíme se vám poskytnout zajímavější cenu.

| Jméno a označení | Průměr stejně pevného kovu. Kování AIII | Průměr zátoky, m | Cena (podle GOST) |

|---|---|---|---|

| ASK 4 - Ø 4 mm, 100 m* | 6 mm | 1,0 nebo 0,8 | 9 rub. |

| ASK 6 - Ø 6 mm, 100 m* | 8 mm | 1,0 nebo 0,8 | 14 rub. |

| ASK 7 - Ø 7 mm, 50 m* | 10 mm | 1,0 nebo 0,8 | 15 rublů. |

| ASK 8 - Ø 8 mm 50 m* | 12 mm | 1,0 nebo 0,8 | 18 rublů. |

| ASK 10 - Ø 10 mm 50 m* | 14 mm | 1 | 26 rublů. |

| ASK 12 - Ø 12 mm 50m* | 16 mm | 1 | 36 rublů. |

| ASK 14 - Ø 14 mm 6m* | 18 mm | - | 46 rublů. |

Velkoobchodní ceny sklolaminátové výztuže

Pokud zastupujete stavební prodejnu nebo velkoobchodní základnu stavebnin, nebo jste velký dodavatel staveb (potřebujete minimálně 1000 m výztuže jednorázově nebo budou pravidelné nákupy), pak Vám můžeme nabídnout speciální mnohem nižší ceny s individuálními dodacími podmínkami.

Získejte velkoobchodní ceník armatur možné po telefonické domluvě

Ve stavebnictví, stejně jako v jiných odvětvích, se stále častěji uchylují k využití zboží a služeb při výrobě nejnovější technologie a inovativní přístupy. Příkladem takového alternativního řešení je vyztužení skelnými vlákny. Rychle nahradil tradiční kovové části, předbíhání je v ekonomické a technické parametry. Z tohoto článku se dozvíte, co je sklolaminátová výztuž. Charakteristiky tohoto materiálu budou uvedeny v porovnání s ostatními.

Sklolaminátová výztuž - co to je?

Výztuž, neboli nekovová výztuž ze skelných vláken, je druh tyče s žebrovaným povrchem ze skleněných vláken. Jeho profil je ve tvaru spirály a jeho průměr se pohybuje od 4 do 18 mm. Délka kování může dosáhnout až 12 metrů. Někdy se vyskytuje ve formě zkroucených zálivů, jejichž průměr je stavební materiál je 10 mm.

V zahraničí se sklolaminátové výztuži, jejíž použití je stejně rozšířené jako u nás, říká polymerová zařízení. Je vyztužena kontinuálním vláknem. V Rusku se často můžete setkat se zkratkou AKS.

Z čeho je vyrobena sklolaminátová výztuž?

Fyzické tělo AKC se skládá z několika částí:

1. Hlavní kufr. Je vyrobena z paralelních vláken, která jsou spojena polymerní pryskyřicí. Hlavní kmen zajišťuje pevnost výztuže.

2. Vnější vrstva – je vazivové těleso. Je spirálovitě navinutý kolem AKS hlavně. Vyskytuje se ve formě pískového postřiku nebo obousměrného vinutí.

Existují různé varianty sklolaminátu, vše závisí na představivosti výrobce a proveditelnosti know-how. V prodeji najdete kování, jehož hlavní kufr je vyroben ve formě pigtailu z uhlíkových vláken.

Základní vlastnosti

K určení vlastností skelných vláken bylo provedeno mnoho výzkumů a testování. Získané výsledky charakterizovaly AKS jako vysoce pevné a odolné zařízení pro stavebnictví, které má oproti jiným materiálům řadu výhod:

- nízká hmotnost (sklolaminát je 9krát lehčí než kovová výztuž);

- odolnost proti korozi v kyselém a agresivním chloridovém prostředí (10x vyšší než vlastnosti ocelové výztuže);

- nízká tepelná vodivost;

- účinnost (je výhodnější jej přepravovat a výměna se provádí méně často);

- magnetoinertnost;

- transparentnost rádia;

- výztuha je dielektrikum.

Výztuž ze skelných vláken: nevýhody

Kromě nepopiratelných výhod AKS, díky kterým si získal velkou oblibu mezi stavebními firmami i běžnými lidmi, má i své nevýhody. Samozřejmě je velmi těžké je označit za kritické. Je však třeba mít na paměti negativní vlastnosti materiálu, které mohou ovlivnit proces výstavby.

Takže nevýhody:

- krátký ;

- nedostatečná tepelná odolnost;

- ostatní.

Díky své nízké elasticitě se AKS snadno ohýbá. Pro výrobu základů a cest to není vážná nevýhoda. Ale v případě výroby podlah je třeba provést dodatečné výpočty s ohledem tato funkce kování.

Závažnějším nedostatkem AKS je nedostatečná tepelná odolnost. To, že sklolaminát je sám o sobě tepelně odolný, nic neznamená. Plastový spojovací článek neodolává vysokým teplotám, výztuž však patří do skupiny samozhášecích materiálů. Tato vlastnost platí do teploty 2000 stupňů Celsia, po které AKS ztrácí pevnost. Proto je použití sklolaminátu s betonem zakázáno. Takovou výztuž lze použít pouze v těch oblastech výstavby, kde jsou změny teplot zcela vyloučeny. Tyto požadavky jsou však téměř vždy splněny v běžných obytných a některých průmyslových objektech.

Sklolaminátová výztuž, jejíž nevýhody byly uvedeny výše, má řadu dalších negativní aspekty. Postupem času je jeho síla zničena a pod vlivem alkalických sloučenin se reakční rychlost několikrát zvyšuje. Ale moderní technologie nám umožní se s touto nevýhodou vyrovnat. Do AKS se přidávají kovy vzácných zemin, díky nimž je sklolaminát méně citlivý.

Někteří odborníci berou na vědomí skutečnost, že takové tvarovky netolerují svařování. Proto mnoho lidí dává přednost „pletení“ řas ze skleněných vláken.

Výroba sklolaminátu

Velmi často doma používáme sklolaminátovou výztuž např. při zalévání základů apod. Výroba AKS nemusí být in-line. Mnoho autoservisů zabývajících se tuningem automobilů vyrábí tento materiál v různých konfiguracích. - u služeb běžná věc: dokážou z toho udělat nový nárazník a další díly. Ale v tomto případě mluvíme o malosériové výrobě. Pouze velké průmyslové podniky zavádějí AKS.

Existuje několik základních výrobních metod:

- protahování;

- navíjení;

- manuální metoda.

První způsob se používá pro výrobu různých profilů. Skleněná vlákna se odvíjejí na kontinuální lince. Nejčastěji se z cívek odvíjejí paralelní svazky materiálu a nekroutí se dohromady. Odborně se tomuto výrobnímu prvku říká roving. Před uvedením cívek do činnosti je sklolaminát mazán pryskyřicí obsahující látky, aby došlo k jeho polymeraci při vysokých teplotách. Postupně materiál tvrdne a tohoto efektu je dosaženo díky chemická reakce. Poté sklolaminát prochází filtry, které zbaví materiál přebytečné pryskyřice a AKS získá svůj obvyklý válcový tvar. Zatímco výztuž nevytvrdla, je kolem ní spirálovitě navinutý speciální pramen. Právě to poskytuje pevnost při kontaktu s betonem. Díky této vlastnosti se pro základy stále častěji používá sklolaminátová výztuž. Recenze stavitelů jsou často pozitivní.

Po všech manipulacích AKS prochází pecí, kde se vytvrzuje při vysokých teplotách. Dále se hotová výztuž nařeže na kousky požadované délky (říká se jim řasy). Někdy se AKS navíjí na cívky, ale to je možné pouze v případě, že má malý průměr. Husté řasy prostě nejde zatočit. Takové sklolaminátové vyztužení, jehož použití je velmi rozšířené, se vyrábí ve velkém množství, pokud jde o velkosériovou výrobu.

Nejčastěji se vyrábějí metodou navíjení.Vyrábějí se podle stejného principu jako biče. Sklolaminát impregnovaný pryskyřicí se navíjí na speciální stroj. Navíjecí zařízení díky své rotaci umožňuje získat válcovou plochu. Sklolaminát pak prochází vysokoteplotní pecí a řeže se na trubky specifických velikostí.

Ruční metoda se nejčastěji používá v malosériové výrobě. Sklolaminátová výztuž, jejíž nevýhody příliš neovlivňují konečný výsledek, umožňuje získat odolnou karoserii, nárazník atd. Řemeslníci vytvářejí speciální matrici s předem nanesenou dekorativní a ochrannou vrstvou. Obvykle se k tomu používá rozprašovač, který umožňuje dosáhnout jednotného účinku. Poté se na matrici položí skleněný materiál, který se předem nařeže podle správné velikosti. Sklolaminát nebo skelná rohož je impregnována směsí polymerní pryskyřice. Nejlepší je použít štětec. Pomocí válečku se z materiálu vytlačí zbývající vzduch, takže uvnitř sklolaminátu nejsou žádné dutiny. Když tkanina ztvrdne, rozřeže se, dostane požadovaný tvar, vyvrtají se do ní otvory atd. Poté lze matrici znovu použít.

Charakteristika

Sklolaminátová výztuž se vyznačuje následujícími parametry:

- stoupání vinutí;

- vnitřní a vnější průměr.

Každé číslo profilu odpovídá jeho vlastní hodnotě indikátoru. Jediný parametr, který zůstává nezměněn, je rozteč vinutí. Je roven 15 mm.

Podle specifikací se sklolaminátová výztuž, jejíž charakteristiky se liší v závislosti na profilu, vyrábí pod těmito čísly: 4, 5, 5,5, 6, 7, 8, 10, 12, 14, 16 a 18. Tyto hodnoty odpovídá vnějšímu průměru. Hmotnost profilů se pohybuje od 0,02 do 0,42 kg/1 běžný metr.

Druhy

Stavební kování má mnoho druhů. Existují klasifikace, které je rozdělují na:

- kus;

- pletivo;

- rámy;

- návrhy.

Armatury jsou také rozděleny do skupin:

- pracovní;

- rozdělení;

- instalace;

- výztuže používané v železobetonových konstrukcích.

Kromě toho se tyče dělí na podélné a příčné, hladké a kulaté, sklolaminátové a kompozitní atd.

Rozsah použití kompozitní výztuže

Rozsah použití materiálu, který zvažujeme, je poměrně široký. Velmi často se pro základy používá kompozitní výztuž (sklolaminát), a to pro vyztužení elastických základů. V tomto případě mluvíme o výrobě silničních desek a desek. Výztuž sklolaminátovou výztuží se používá pro výrobu běžných betonových konstrukcí, drenážních trubek, hmoždinek apod. S její pomocí zlepšují vlastnosti stěn a vytvářejí pružné spoje mezi zdivo. AKS se používá pro zpevnění povrchů vozovek, násypů pro slabé základy, monolitický beton atd.

Přeprava

Sklolaminátová výztuž se vyrábí ve formě svitků, které lze svinout. To bylo možné poté, co výrobci odstranili samoutahovací spojky. Cívky AKS lze snadno rozvinout, poté se sklolaminát narovná a stane se vhodným pro práci.

Materiál je balen a přepravován vodorovně. Hlavní věcí při přepravě je dodržovat základní pravidla pro přepravu zboží.

Porovnání sklolaminátové výztuže s ocelí

Hlavním konkurentem AKS je ocelová výztuž. Jejich vlastnosti jsou do značné míry podobné, ale v některých ohledech sklolaminát jednoznačně předčí běžné typy kovových zařízení.

Srovnejme sklolaminát s ocelí podle určitých parametrů:

1. Deformovatelnost. - elasticko-plast, AKS - ideálně-elastický.

2. Pevnost v tahu: pro ocel - 390 MPa, pro sklolaminát - 1300 MPa.

3. Součinitel tepelné vodivosti. V prvním případě se rovná 46 W / mOS, ve druhém - 0,35.

4. Hustota. Ocelová výztuž má hodnotu 7850 kg/m 3, AKS - 1900 kg/m 3.

5. Tepelná vodivost. Sklolaminát není na rozdíl od oceli tepelně vodivý.

6. Odolnost proti korozi. AKS je nerezový kov, ocel poměrně rychle koroduje.

7. Schopnost vést elektrický proud. Dielektrikum je vyztužení ze skelných vláken. Nevýhody ocelových tyčí jsou, že jsou 100% vodiči proudu.

Sklolaminátová výztuž, která se objevila na domácí trh relativně nedávno se stal hodná alternativa tradiční tyče vyrobené z kovu. Skleněná výztuž, jak se tomuto materiálu také říká, má mnoho jedinečných vlastností, které jej odlišují od jiných výrobků podobného účelu. Mezitím byste měli přistupovat k výběru velmi opatrně.

Co je sklolaminátová výztuž

Sklolaminátová výztuž, pokud tomu rozumíte Designové vlastnosti, je nekovová tyč, jejíž povrch je potažen skelným vláknem. Průměr spirálového profilu výztuže z kompozitních materiálů se může pohybovat v rozmezí 4–18 mm. Pokud průměr prutu takové výztuže nepřesáhne 10 mm, pak se zákazníkovi prodává ve svitcích, pokud přesahuje, pak v prutech, jejichž délka může dosahovat až 12 metrů.

Lze použít pro výrobu kompozitní výztuže Různé typy výztužná plniva, v závislosti na tom se dělí do několika kategorií:

- ASK – výrobky vyrobené na bázi sklolaminátu;

- AUK – karbonové kompozitní výztužné produkty;

- ACC – výztuž z kombinovaných kompozitních materiálů.

Na tuzemském trhu je nejrozšířenější sklolaminátová výztuž.

Vlastnosti konstrukce

Sklolaminátová výztuž není jen tyč vyrobená z kompozitního materiálu. Skládá se ze dvou hlavních částí.

- Vnitřní tyč se skládá z paralelních skelných vláken spojených navzájem pomocí polymerní pryskyřice. Někteří výrobci vyrábějí výztuhu, jejíž vlákna vnitřního kmene nejsou vzájemně rovnoběžná, ale jsou stočena do pigtailu. Je třeba poznamenat, že je to vnitřní tyč výztuže ze skelných vláken, která tvoří její pevnostní charakteristiky.

- Vnější vrstva armovací tyče ze skleněných vláken může být provedena formou obousměrného navíjení vláken z kompozitního materiálu nebo formou nástřiku jemného brusného prášku.

Konstrukce výztužných tyčí ze skleněných vláken, která do značné míry určuje jejich technické a pevnostní vlastnosti, závisí na představivosti výrobců a výrobních technologiích, které pro tento materiál používají.

Základní vlastnosti

Sklolaminátová výztuž má podle výsledků četných studií provedených kompetentními organizacemi řadu vlastností, které ji příznivě odlišují od jiných materiálů podobného účelu.

- Výztužné tyče ze skleněných vláken mají nízkou hmotnost, která je 9krát nižší než hmotnost podobných kovových výrobků.

- Sklolaminátová výztuž je na rozdíl od kovových výrobků velmi odolná vůči korozi a dokonale odolává kyselému, zásaditému i slanému prostředí. Pokud porovnáme korozní odolnost takové výztuže s podobnými vlastnostmi ocelových výrobků, je 10x vyšší.

- Vlastnost sklolaminátové výztuže vést teplo je výrazně nižší než u kovových výrobků, což minimalizuje riziko vzniku tepelných mostů při jejím používání.

- Vzhledem k tomu, že sklolaminátová výztuž se mnohem snadněji přepravuje a její životnost je mnohem delší než u kovu, je její použití finančně výhodnější.

- Sklolaminátová výztuž je dielektrický materiál, který nevede elektrický proud a je absolutně transparentní pro elektromagnetické vlny.

- Použití takového materiálu k vytvoření výztužných konstrukcí je mnohem jednodušší než kovové tyče, není třeba používat svařovací zařízení nebo technická zařízení pro řezání kovu.

Výztuž ze skelných vláken, která se na domácím trhu objevila poměrně nedávno, si díky svým nesporným výhodám již získala vysokou popularitu mezi velkými stavební organizace a od soukromých vývojářů. Takové armatury však mají také řadu nevýhod, z nichž nejvýznamnější zahrnují:

- poměrně nízký modul pružnosti;

- ne příliš vysoká tepelná stabilita.

Nízký modul pružnosti výztuže ze skleněných vláken je výhodou při výrobě rámů pro zpevnění základů, ale velkou nevýhodou, pokud se používá k vyztužení podlahových desek. Pokud je v takových případech nutné obrátit se na tuto konkrétní výztuž, je nutné nejprve provést pečlivé výpočty.

Nízká tepelná stabilita sklolaminátové výztuže je závažnější nevýhodou, která omezuje její použití. Navzdory skutečnosti, že taková výztuž patří do kategorie samozhášecích materiálů a není schopna sloužit jako zdroj šíření požáru při použití v betonových konstrukcích, při vysokých teplotách ztrácí své pevnostní vlastnosti. Z tohoto důvodu lze takovou výztuž použít pouze ke zpevnění těch konstrukcí, které nejsou během provozu vystaveny vysokým teplotám.

Další významnou nevýhodou výztuže ze skleněných vláken je, že v průběhu času ztrácí své pevnostní charakteristiky. Tento proces se výrazně urychlí, pokud je vystaven alkalickému prostředí. Mezitím se této nevýhodě lze vyhnout, pokud použijete výztuž ze skelných vláken vyrobenou s přídavkem kovů vzácných zemin.

Jak a z čeho se vyrábí sklolaminátová výztuž?

Sklolaminátovou výztuž mnoho lidí zná nejen z fotografií na internetu, ale i z praktického použití ve stavebnictví, ale málokdo ví, jak se vyrábí. Technologický proces výroby sklolaminátových armovacích tyčí, který je velmi zajímavý pro sledování na videu, je snadno automatizovatelný a lze jej realizovat na bázi velkých i malých výrobních podniků.

K výrobě takového stavebního materiálu je nejprve nutné připravit surovinu, kterou je hlinitokřemičité sklo. Aby surovina získala požadovaný stupeň tažnosti, taví se ve speciálních pecích az výsledné hmoty se tahají nitě o tloušťce 10–20 mikronů. Tloušťka výsledných vláken je tak malá, že pokud je pořídíte na fotografii nebo video, neuvidíte je bez zvětšení výsledného obrázku. Na skleněná vlákna se pomocí speciálního zařízení aplikuje kompozice obsahující olej. Poté se formují do svazků, které se nazývají skleněný roving. Právě tyto svazky, sestavené z mnoha tenkých nití, jsou základem sklolaminátové výztuže a do značné míry tvoří její technické a pevnostní charakteristiky.

Po přípravě sklolaminátových pramenů se tyto přivádějí na výrobní linku, kde se mění na armovací tyče různých průměrů a různých délek. Dále technologický postup, se kterou se můžete seznámit prostřednictvím četných videí na internetu, vypadá takto.

- Prostřednictvím speciálního zařízení (cívečnice) jsou nitě přiváděny do napínacího zařízení, které současně plní dva úkoly: vyrovnává napětí přítomné ve skleněných nitích, uspořádává je v určitém pořadí a tvoří budoucí výztužnou tyč.

- Svazky nití, na jejichž povrch byl předtím nanesen prostředek obsahující olej, se stříkají horkým vzduchem, který je nezbytný nejen pro jejich sušení, ale také pro mírné zahřátí.

- Do svazků nití zahřátých na požadovanou teplotu se spouštějí speciální koupele, kde jsou impregnovány pojivem, rovněž zahřátým na určitou teplotu.

- Poté svazky nití procházejí mechanismem, pomocí kterého se provádí finální formování armovací tyče požadovaného průměru.

- Pokud je výztuž vyrobena nikoli s hladkým, ale s reliéfním profilem, pak se ihned po opuštění kalibračního mechanismu navíjejí svazky skleněných vláken na hlavní tyč.

- Pro urychlení procesu polymerace pojivových pryskyřic se hotová armovací tyč přivádí do tunelové pece, před jejím vstupem se na tyče vyrobené bez navíjení nanese vrstva jemného písku.

- Po opuštění pece, když je sklolaminátová výztuž téměř hotová, se tyče ochladí tekoucí vodou a předloží k řezání nebo mechanismu pro jejich navíjení do svitků.

Technologický postup výroby sklolaminátové výztuže tedy není tak složitý, jak lze soudit i z fotografií či videí jeho jednotlivých fází. Mezitím takový proces vyžaduje použití speciálního vybavení a přísné dodržování všech režimů.

Ve videu níže se můžete názorněji seznámit s procesem výroby kompozitní skleněné výztuže na příkladu práce výrobní linka TLKA-2.

Parametry – hmotnost, průměr, rozteč vinutí

Kování, pro jehož výrobu se používá sklolaminát, se vyznačuje řadou parametrů, které určují rozsah jeho použití. Mezi nejvýznamnější patří:

- hmotnost jednoho lineární metr výztužná tyč;

- u výrobků s reliéfním profilem - rozteč vinutí svazků ze skleněných vláken na jejich povrchu;

- průměr výztužné tyče.

Dnes se výztuha s odlehčovacím profilem vyrábí především se stoupáním vinutí 15 mm.

Vnější průměr armovací tyče je charakterizován číslem, které je výrobku přiřazeno v souladu s Technické specifikace výroba podobných výrobků. V souladu s technickými specifikacemi se dnes armovací tyče ze skleněných vláken vyrábí pod těmito čísly: 4; 5; 5,5; 6; 7; 8; 10; 12; 14; 16; 18. Hmotnost lineárního metru sklolaminátových armovacích tyčí dostupných na moderním trhu se pohybuje mezi 0,02–0,42 kg.

Druhy sklolaminátové výztuže a oblasti jejího použití

Kování, pro jehož výrobu se používá sklolaminát, má mnoho druhů, které se liší nejen průměrem a tvarem profilu (hladký a vlnitý), ale také oblastí použití. Odborníci tedy rozlišují výztuž ze skelných vláken:

- pracovní;

- instalační místnost;

- rozdělení;

- speciálně navržený pro vyztužování betonových konstrukcí.

V závislosti na řešených úkolech lze takové kování použít ve formě:

- kusové tyče;

- prvky výztužné sítě;

- výztužné klece různá provedení a rozměry.

Navzdory skutečnosti, že se na domácím trhu nedávno objevila výztuž ze skleněných vláken, podniky, stavební firmy a jednotlivci ji již poměrně aktivně využívají k řešení různých problémů. Použití sklolaminátové výztuže ve stavebnictví tak získává na oblibě. Používá se k vyztužení základů a jiných betonových konstrukcí (kanalizační studny, stěny atd.) a používá se ke zpevnění zdiva z cihel a tvárnic. Specifikace sklolaminátová výztuž umožňuje jeho úspěšné použití při stavbě silnic: pro zpevňování povrchů vozovek, zpevňování náspů a slabých základů, vytváření monolitických betonových základů.

Jednotlivci samostatně zabývající se výstavbou svépomocí osobní zápletka nebo na dači se nám také podařilo ocenit přednosti tohoto materiálu. Zajímavou zkušeností je použití sklolaminátové výztuže v chatách a na zahradách soukromých domů jako oblouky pro stavbu skleníků. Na internetu můžete najít mnoho fotografií takových úhledných a spolehlivých konstrukcí, které nepodléhají korozi, snadno se instalují a stejně snadno demontují.

Velkou výhodou použití takového materiálu (zejména pro jednotlivce) je snadná přeprava. Sklolaminátovou výztuž stočenou do kompaktního svitku lze přepravovat i v osobním automobilu, což se o kovových výrobcích říci nedá.

Co je lepší - sklolaminát nebo ocel?

Chcete-li odpovědět na otázku, která výztuž je lepší použít - ocel nebo sklolaminát - měli byste porovnat hlavní parametry těchto materiálů.

- Pokud výztužné tyče vyrobené z oceli mají elasticitu i plasticitu, pak výrobky ze skleněných vláken mají pouze elasticitu.

- Z hlediska pevnosti v tahu jsou sklolaminátové výrobky výrazně lepší než kovové: 1300 a 390 MPa.

- Skleněné vlákno je také výhodnější z hlediska tepelné vodivosti: 0,35 W/m*C0 - oproti 46 pro ocel.

- Hustota ocelových výztužných tyčí je 7850 kg/m3 a hustota sklolaminátu je 1900 kg/m3.

- Výrobky ze skelných vláken, na rozdíl od ocelových výztužných tyčí, mají výjimečnou odolnost proti korozi.

- Sklolaminát je dielektrický materiál, takže výrobky z něj nevedou elektrický proud a jsou absolutně transparentní pro elektromagnetické vlny, což je zvláště důležité při stavbě konstrukcí pro určité účely (laboratoře, výzkumná centra atd.).

Mezitím výrobky ze skelných vláken nefungují dobře při ohýbání, což omezuje jejich použití pro vyztužení podlahových desek a jiných silně zatížených betonových konstrukcí. Ekonomická výhodnost použití výztužných tyčí vyrobených z kompozitních materiálů spočívá také v tom, že nakoupíte přesně takové množství, jaké potřebujete, a jejich použití je tak prakticky bezodpadové.

Shrňme si vše výše uvedené. I když vezmeme v úvahu všechny jedinečné vlastnosti kompozitní výztuže, měla by být používána velmi opatrně a pouze v těch oblastech, kde tento materiál funguje nejlépe. Je nežádoucí používat takovou výztuž k posílení betonových konstrukcí, které během provozu zaznamenají velmi vážné zatížení, které může způsobit jeho zničení. Ve všech ostatních případech se osvědčilo použití výztuže ze skelných vláken a dalších kompozitních materiálů.