Mixer cu palete WTS cu două arbori. Malaxoare cu palete cu arbori orizontali. Mixer cu palete cu două arbori Dimensiuni de gabarit, mm

Detalii Creat 03.05.2012 22:28 Actualizat 08.07.2012 16:52 Autor: Admin

Pentru amestecarea argilei în timpul turnării semi-uscate și plastice a produselor ceramice, precum și pentru prepararea încărcăturii în sticlă, silicați și alte industrii, sunt utilizate pe scară largă mixerele cu palete cu un singur arbore și cu două arbori cu acțiune continuă și ciclică.

Mixerele din acest grup sunt utilizate atât pentru prepararea unei încărcături din mai multe componente, cât și pentru prepararea unei mase omogene în formă uscată sau cu umiditate. Umidificarea se poate face cu apă sau cu abur de joasă presiune.

În acest din urmă caz, se realizează o calitate superioară a produselor, deoarece aburul încălzește masa și apoi, condensând, o hidratează. Principalul parametru al mixerelor cu palete este performanța lor. Industria produce malaxoare cu o capacitate (pentru lut): 3, 5, 7, 18 si 35 m 3 /h cu diametre ale paletelor de 350, 600 si respectiv 750 mm.

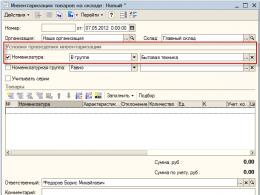

Poza arată mixer cu palete cu ax dublu acțiune continuă. Se compune dintr-o carcasă 2 în formă de jgheab, închisă de un capac 1, în care sunt aşezaţi arbori orizontali 3, cu paletele 5 montate pe acestea. Arborele sunt antrenate unul spre celălalt de un motor 10, printr-un ambreiaj de fricţiune 9, a cutia de viteze 8 și o pereche de viteze 7.

Lamele sunt instalate la unghiuri la care se realizează raportul optim dintre vitezele circumferenţiale şi axiale ale mişcării particulelor, rezultând în momentul potrivit trecerea componentelor de la fereastra 6 la trapa de descărcare 15 și, în consecință, calitatea amestecării.

Pentru umezirea amestecului, aburul pătrunde prin golurile din fundul solzos 14, care este furnizat prin conducta 13 prin distribuitoarele 12. Pentru a reduce pierderile de căldură, partea inferioară a corpului este închisă cu o carcasă 11 umplută. vata minerala. Masa poate fi umezită și cu apă furnizată prin colectorul 4.

Pentru a asigura o amestecare de înaltă calitate, utilizați mixere cu două arbori contra flux. Din punct de vedere structural, acestea sunt identice cu malaxorul prezentat mai sus, dar unghiurile de instalare ale paletelor pe arbori sunt opuse în semn. Acest aranjament de lame creează anumite contracurgeri de particule, cu direcția generală de mișcare a amestecului către fereastra de descărcare, deoarece viteza unghiulară a arborelui 1 este mai mare decât viteza unghiulară a arborelui 2.

Unghiurile de instalare ale palelor și raportul vitezelor unghiulare ale arborilor pentru condiții specifice sunt determinate experimental. Pentru amestecarea preliminară a amestecurilor uscate, se folosesc malaxoare cu palete cu un singur arbore. Cel mai adesea, ele îndeplinesc două funcții: amestecă și mută materiale, de exemplu, din pubele în alte unități. Din punct de vedere structural, astfel de mixere sunt similare cu cele discutate mai sus, dar au un arbore de lamă.

Pentru o amestecare deosebit de minuțioasă (amestecuri greu de omogenizat), se folosesc mixere ciclice, de exemplu mixere cu două arbori cu palete în formă de Z. În funcție de omogenitatea necesară, timpul de amestecare în astfel de mixere poate fi de 20-30 de minute.

Mixerele cu palete continue cu două arbori pot funcționa și în modul ciclic dacă sunt echipate cu un obturator și modelul de instalare a lamei este schimbat.

Un mic mixer cu palete cu două arbori vizual (video):

Baza pentru calcularea performanței mixerelor ciclice:

unde V este volumul mixerului

z - numărul de cicluri pe oră.

Performanța mixerelor continue în vedere generală:

P = 3600·F·v os,

unde F este aria secțiunii transversale a fluxului de material în mixer, m2;

v oc - viteza axială a mișcării materialului, m/s.

Cu anumite presupuneri, părțile de lucru ale unui mixer cu palete pot fi considerate ca un melc cu un șurub intermitent. Viteza axială a mișcării materialului (m/s) depinde de viteza periferică a lamelor, de forma acestora și de modelul de instalare.

Deținătorii brevetului RU 2622131:

Invenția se referă la echipamente pentru amestecarea produselor vrac și poate fi utilizată în industria hranei pentru animale, întreprinderile agricole și alte industrii.

Un binecunoscut mixer cu palete de mare viteză DFML „SPEEDMIX” de la Buhler, Elveția (revista „Feed international”. - Nr. 8. - 1996. - P. 25-26) pentru amestecarea produselor vrac, inclusiv un amestec camera, un arbore cu patru pale care asigură deplasarea în contracurent a produselor cu un timp de amestecare de 90 s. Calitatea și timpul de amestecare a componentelor amestecului sunt direct proporționale cu numărul de lame și viteza de rotație a acestora.

Dezavantajul acestui mixer este viteza mare de rotație a arborelui paletei, din cauza numărului mic de palete, ceea ce duce la costuri semnificative de energie.

Un mixer cu palete intermitente cu două arbori cunoscut de la Forberg, Norvegia (brevet norvegian nr. 143519, B01P 7/04 din 15 septembrie 1976), care include o baie de amestecare, doi arbori cu palete orizontale care se rotesc în direcții opuse. Corpul de lucru al mixerului are 24 de lame, câte 12 pe fiecare arbore cu unghiuri diferite de rotație față de axa arborelui. La pereții de capăt sunt patru lame cu un unghi de rotație de 0 grade și patru lame cu un unghi de rotație de 55°, restul de 16 lame au un unghi de rotație de 45°. Traiectoriile de rotație ale palelor unui arbore se intersectează cu traiectoriile de rotație ale palelor celuilalt arbore.

Când mixerul este în funcțiune, arborii paletelor mișcă produsul în patru direcții diferite pentru a forma un amestec omogen în 40 de secunde.

Dezavantajul designului acestui mixer este: complexitatea designului corpului de lucru, datorită prezenței unui număr mare de lame, care cresc semnificativ consumul de energie cheltuită pentru depășirea forțelor mari care apar în fiecare lamă atunci când acestea intrarea și ieșirea din produs în timpul procesului de amestecare; sincronizarea obligatorie a rotației arborilor lamelor, în care fiecare rând de lame ale unui arbore se potrivește între două rânduri adiacente de lame ale celuilalt arbore. Nesincronizarea rotației arborilor paletelor provoacă blocarea corpului de lucru al malaxorului, ceea ce provoacă ruperea palelor, arborelui și antrenamentului.

Cel mai apropiat ca esență tehnică și efectul obținut este mixerul (brevet de model de utilitate nr. 61588, B01F 7/04. Mixer. Afanasyev V.A., Shcheblykin V.V., Kortunov L.A. Solicitant OJSC All-Russian Scientific Research Institute industria furajelor"), inclusiv un amestec baie, doi arbori cu lame, o antrenare, caracterizată prin aceea că, pentru a simplifica proiectarea, a reduce consumul de metal și a crește fiabilitatea în exploatare, pe arborii lamelor sunt instalate 12 lame cu unghiuri de rotație de 45° față de axa arborelui, în timp ce pe primul pe arbore sunt șase lame dispuse în spirală elicoidală la intervale de 120°, trei lame cu direcția dreaptă a spiralei, iar pe al doilea arbore sunt și șase lame dispuse în spirală similară; spirale cu direcții stânga și dreapta. Arborele lamei sunt instalate la o distanță egală cu dublul înălțimii lamei cu suportul, la care traiectoriile de rotație ale lamelor fiecărui arbore nu se intersectează.

Dezavantajele mixerului cunoscut sunt consumul semnificativ de energie cheltuit pentru depășirea forțelor mari la intrarea palelor în produs; timp lung de amestecare datorită debitului turbulent scăzut al componentelor amestecate.

Obiectivul tehnic al invenției este de a crește eficiența amestecării și de a reduce costurile energetice specifice, obținând în același timp cea mai bună uniformitate de amestecare prin implementarea unei metode de amestecare progresivă bazată pe fluidizare mecanică în combinație cu contracurent, precum și reducerea duratei de amestecare. proces.

Acest obiectiv este atins prin faptul că într-un malaxor cu două arbori, inclusiv o baie de amestecare, doi arbori cu palete, o antrenare, în timp ce paletele montate pe arbori sunt rotite cu 45° față de axa lor, iar pe primul arbore lamele pare sunt dispuse într-o spirală elicoidală la 120 ° cu dreapta direcția spiralei, iar lamele impare - cu stânga, pe al doilea arbore există și lame pare și impare de-a lungul spiralelor elicoidale similare cu direcții stânga și dreapta, în interiorul fiecărui arbore tubular al lamei este instalată coaxial o axă fixă, pe care, cu un pas egal cu pasul lamelor de pe arborele lamei, sunt instalate came, a căror suprafață exterioară interacționează cu rolele instalate la capetele barelor lamei, iar arcuri sunt puse pe barele situate între diametrul interior al arborelui lamei și role, partea superioară a corpului băii de amestec este realizată de-a lungul unei linii complexe corespunzătoare traseului de mișcare a lamelor, determinată suprafața exterioară a came, marginea superioară a lamei, în contact cu suprafața interioară a băii de amestecare, este realizată din material elastic, în pereții de capăt Partea superioară a corpului băii de amestecare are duze pentru alimentarea componentelor lichide și vâscoase.

În fig. 1 prezintă o vedere frontală a unui mixer cu două arbori; în fig. 2 - vedere de sus a unui mixer cu două arbori; în fig. 3 - vedere laterală (stânga) a unui mixer cu două arbori; în fig. 4 - sectiunea A-A frontal tip de mixer cu două arbori; în fig. 5 - secțiunea arborelui lamei și vedere A a arborelui lamei; în fig. 6 - fotografie a unui mixer cu două arbori; în fig. 7 - versiunea computerizată a vederii generale a unui mixer cu două arbori; în fig. 8 - imagine tridimensională a arborelui stâng și drept al unui mixer cu două arbori; în fig. 9 - diagrama de rotație a arborilor din stânga și din dreapta unui mixer cu două arbori.

Mixerul cu două arbori (Fig. 1-3) conține o baie de amestecare 1 cu pereții de capăt 2 și 3, o țeavă de încărcare 16, o țeavă de refulare 17, arbori orizontali cu palete tubulare 4 și 5 care se rotesc în sens opus, un antrenament 6 pentru rotirea arborilor de lame 4 și 5 și antrenare 7 pentru descărcarea amestecului finit din baia de amestecare. Proiectarea propusă a antrenării 6 a arborilor 4 și 5 de la un motor electric, folosind o transmisie cu curea și două cutii de viteze paralele asigură rotația sincronizată a arborilor lamelor 4 și 5. În acest caz, arborele 4 se rotește în sensul acelor de ceasornic, iar arborele 5 în sens invers acelor de ceasornic. (Fig. 9).

Lamele 10 cu suporturi 12 sunt instalate pe arborii 4 și 5, la capetele cărora se află role 13 (Fig. 5). Pe rafturile 12, situate între diametrul interior al arborelui lamei tubulare și rolele 13, arcuri 11 sunt montate pentru ușurința instalării și întreținerii arcurilor 11 și rolelor 13, găurile sunt găurite în arborii 4 și 5. care bucșe 14 sunt înșurubate de-a lungul filetului (fig. 5).

În interiorul fiecărui arbore tubular al lamei 4 și 5, sunt instalate coaxial axe fixe 8, pe care sunt instalate came 9 cu pas egal cu pasul lamelor 10 de pe arborele lamei.

Rolele 13 instalate la capetele barelor 12 ale lamelor 10 interacționează cu suprafața exterioară a camelor 9.

Partea superioară a corpului băii de amestec 1 este realizată de-a lungul unei linii complexe corespunzătoare traiectoriei de mișcare a paletelor 10, determinată de suprafața exterioară a camelor 9 (fig. 4).

Marginea superioară a lamei 10, în contact cu suprafaţa interioară a băii de amestecare 1, este realizată din material elastic.

Lamele 10 sunt montate pe arborii 4 și 5 cu un unghi de rotație de 45° față de axa arborilor (Fig. 5). Mai mult, pe arborele 4, lamele pare sunt situate într-o spirală elicoidală la 120° cu direcția dreaptă a spiralei, iar lamele impare sunt situate în direcția stângă, lamele pare și impare sunt de asemenea situate în elicoidal similar spirale cu direcții stânga și dreapta (Fig. 8 și Fig. 9). Instalarea paletelor 10 pe arborele 4, care se rotesc de-a lungul unei traiectorii care nu se intersectează cu traseul de rotație a lamelor 10 ale arborelui 5, crește fiabilitatea operațională și turbulizează suplimentar fluxul de componente mixte ale amestecului (Fig. 8 și 9). ).

În pereții de capăt 2 și 3 ai părții superioare a băii de amestecare 1, sunt instalate duze 15 pentru alimentarea componentelor lichide și vâscoase.

Mixerul propus funcționează după cum urmează.

Componentele inițiale în vrac sunt încărcate în mixer prin conducta de încărcare 16. Acționarea 6 este pornită, iar arborii 4 și 5 sunt rotiți unul spre celălalt.

Datorită dispoziției paletelor pare pe arborii 4 și 5 de-a lungul unei spirale elicoidale prin 120° cu direcția dreaptă a spiralei și a palelor impare cu stânga, mișcarea componentelor amestecului în baia 1 a mixerului are forma de un contracurent încrucișat, deoarece acestea asigură direcția de mișcare a amestecului curge unul către celălalt în direcția de la pereții de capăt spre centrul malaxorului.

Pe baza studiilor experimentale, se recomandă instalarea lamelor 10 la un unghi de 45° față de axa orizontală a arborilor 4 și 5, deoarece intensitatea amestecării este creată de formarea unor fluxuri puternice în contracurent ale masei amestecului amestecat. Când unghiul de rotație al lamelor scade la zero, mișcarea liniară a masei amestecului scade și se oprește la 0°, rezistența mediului și mișcarea de rotație circumferențială a particulelor crește și când unghiul de rotație al paletele cresc la 90°, rezistența mediului scade, dar scade și intensitatea mișcării particulelor. De asemenea, s-a ținut cont că la un unghi de rotație a lamei de 45° s-a asigurat cel mai optim consum energie electrica.

Parametrul definitoriu al mixerului este raza de balansare a paletelor. Viteza circumferențială a paletelor 10 de pe arborii 4 și 5 depindea de mărimea razei și, după cum au arătat studiile noastre, este mai bine să o facem variabilă, ceea ce a influențat direct natura amestecării componentelor amestecului.

Studiile experimentale ale unui mixer cu două arbori (Fig. 6), efectuate la viteze periferice de la 1 la 2,1 m/s, arată că consumul minim de energie corespunde vitezei periferice V p = 1,31...1,45 m/s. Când se utilizează egalitatea vitezelor periferice, la care se presupune că viteza periferică a punctelor extreme ale paletelor 10 pentru mixerul prototip (Fig. 6 și 7) cu similitudine cinematică este egală cu 1,4 m/s, viteza de rotație a arborii paletelor 4 și 5 ai mixerelor prototip cu o capacitate de 2, 5, 10 și 20 t/h sunt de 50, 37, 29 și 23 rpm.

Lamele 10, care se rotesc cu o rază de balansare variabilă, conferă o viteză periferică variabilă de mişcare a componentelor amestecului. Raza de balansare variabilă (raza minimă de oscilare a lamelor este în punctul de jos și maximă după 90° pe direcția de rotație) este creată datorită mișcării rolelor 13 de-a lungul suprafeței camelor 9 atunci când lamele 10 se rotesc. În același timp, ele formează un amestec asemănător prafului, bazat pe fluidizare mecanică, care combinație cu un contracurent încrucișat creat prin dispunerea palelor uniforme pe arborii 4 și 5 într-o spirală elicoidală la 120° cu direcția corectă a spirală, iar lamele impare cu stânga, creează efectul de fluidizare mecanică a amestecului în care este convenabil să se introducă componente lichide fin dispersate (Fig. 8 și 9). Dacă este necesar, componentele lichide și vâscoase sunt furnizate de la duzele de pulverizare 15 situate în pereții de capăt 2 și 3 ai părții superioare a băii de amestecare 1.

Astfel, a fost identificată o relație cauză-efect între raza variabilă a paletelor și viteza de rotație a arborilor paletelor 4 și 5 ai malaxorului, asigurând un consum minim de energie electrică și obținerea unui amestec omogen într-o perioadă scurtă de timp.

Apoi se pornește unitatea de acţionare 7, care deschide ușile conductei de refulare 17, iar amestecul finit este descărcat din baia de amestecare 1.

Rezultatele testului unei probe experimentale de mixer cu două arbori au arătat că acesta asigură omogenitatea amestecului la un timp de amestecare de 30 s (Fig. 6).

Astfel, utilizarea invenției va permite:

Optimizarea procesului de amestecare a materiilor prime cu diferite compoziții granulometrice și proprietăți fizice și mecanice prin menținerea unei raze de balansare variabile a paletelor 10 și conferirea unei viteze periferice variabile de mișcare a componentelor amestecului;

Extindeți domeniul de aplicare datorită formării unui amestec asemănător prafului, datorită contracurentului încrucișat creat ca urmare a dispunerii lamelor uniforme pe arborii 4 și 5 într-o spirală elicoidală la 120° cu direcția corectă a spiralei , și lame impare cu stânga;

Pentru a obține amestecuri omogene multicomponente de înaltă calitate datorită efectului de fluidizare mecanică și introducerii uniforme a componentelor lichide și vâscoase în amestecul de materiale în vrac.

Un malaxor cu doi arbori, care include o baie de amestecare, doi arbori cu palete, un antrenare, caracterizat prin aceea că, pentru a crește eficiența amestecării și a reduce durata procesului de amestecare, paletele montate pe arbori sunt rotite la 45 de grade față de axa lor, iar pe primul arbore paletele pare sunt dispuse într-o spirală elicoidală la 120º cu direcția dreaptă a spiralei, iar lamele impare - cu stânga, pe al doilea arbore lamele pare și impare sunt de asemenea situate în spirale elicoidale similare cu direcții stânga și dreapta, în interiorul fiecărui arbore tubular al lamei este instalată coaxial o axă fixă, pe care cu pas egal cu pasul lamelor de amplasare pe arborele lamei sunt instalate came, cu suprafața exterioară a cărei role interacționează, instalate la capetele barelor lamei, iar arcuri sunt puse pe barele situate între diametrul interior al arborelui lamei și role, partea superioară a corpului băii de amestec este realizată de-a lungul unei linii complexe corespunzătoare traiectoriei lamelor de mișcare, determinată de suprafața exterioară a camelor, marginea superioară a lamei, în contact cu suprafața interioară a băii de amestecare, este realizată din material elastic, duze pentru alimentarea componentelor lichide și vâscoase sunt instalate în pereții de capăt ai părții superioare. a corpului băii de amestecare.

Brevete similare:

Dispozitivul de frământare (2) are cel puţin doi arbori (12, 14) pe care sunt fixate sculele (18, 22) situate în camera de frământare (6). Cel puţin una dintre scule (18, 22) este proiectată pentru a transporta aluatul din zona de încărcare (10) în direcţia de alimentare (20) către orificiul de descărcare (8).

Invenţia se referă la agricultură, în special la dispozitive pentru prepararea hranei în fermele şi complexele zootehnice. Dispozitivul de amestecare a hranei uscate și a aditivilor uscati constă dintr-un buncăr pentru hrană uscată, în care este instalat un melc de descărcare, realizat sub formă de spirală de secțiune transversală circulară în zona de descărcare, melcul de descărcare este realizat în; formă de lame în formă de U de secțiune transversală circulară, formate dintr-o tijă cu diametrul de 4...10 mm și rotite față de axa de rotație la un unghi α=5...15° de-a lungul spirelor în spirală. buncăr, în timp ce sub lamele în formă de U de secțiune transversală circulară se află o plasă realizată sub forma unei plăci cu găuri perforate dreptunghiulare cu o lățime peste axul melcului de 15...30 mm și 30...70 mm lungime cu jumperi de 2...4 mm, paralel cu buncărul pentru alimente uscate există un buncăr de distribuire a aditivilor uscati multicomponent, care are 6...20 tamburi cu palete cu lame radiale plate în două până la șapte secțiuni pe un arbore comun .

Invenția se referă la dispozitive pentru amestecarea materialelor care au fluiditate slabă și diferă ca densitate, de exemplu, pentru amestecarea componentelor rețetei de origine animală și vegetală, precum și a produselor de sinteză microbiană, și pot fi utilizate pentru prepararea furajelor în agricultură.

Prezenta invenție se referă la un dispozitiv de colectare care colectează agentul de adiție sub formă de pulbere ejectat dintr-un plastifiant sub presiune. tip închis pentru plastificarea unui material cu vâscozitate ridicată care urmează să fie plastifiat, cum ar fi cauciucul, plasticul și ceramica și o metodă de colectare a agentului de adiție sub formă de pulbere folosind un dispozitiv de captare.

Invenția se referă la industria chimică și poate fi utilizată pentru prelucrarea materiilor prime organice. Instalația include un sistem de alimentare cu materie primă (1), un bioreactor anaerob (2), un încălzitor de biomasă, un sistem de îndepărtare a biogazului (3), un sistem de îndepărtare a biomasei (7) și un sistem de control al procesului (6).

Invenția se referă la un mixer pentru prepararea materialului dentar și poate fi utilizat în medicină. Mixerul (10) pentru prepararea materialului dentar conține un butoi de amestecare (17) și un rotor de amestecare (16), țevi de admisie (13, 14) ale mixerului și o țeavă de evacuare (15).

Invenția se referă la domeniul producerii de pulberi sferice (SPP) pentru arme de calibru mic. Metoda de producere a pulberii sferice include amestecarea componentelor într-un reactor, prepararea lacului pulbere în acetat de etil, dispersarea în prezența adezivului și distilarea solventului, în timp ce dispersarea lacului pulbere se realizează într-un reactor cu un volum de 6,5 m3. folosind malaxoare cu palete cu unghi de înclinare variabil instalate în partea inferioară în consolă a arborelui pe 3-4 rânduri la un unghi de 90° față de lama anterioară.

Invenția se referă la prelucrarea materialelor artificiale și poate fi utilizată în diverse industrii: chimică, energetică, combustibilă, precum și în industrie. materiale de constructii pentru prepararea amestecurilor compozite cu materiale fibroase fin măcinate. Modulul tehnologic de amestecare a materialelor fibroase tehnogene este format din 1 malaxor vertical si 7 orizontale cu palete montate in serie. Paletele mixerului vertical 4 sunt realizate din șuruburi cu dublă apăsare, sub formă de suprafețe elicoidale cu intrare unidirecțională pe direcția de descărcare a materialului. Lamele 11, 13 ale malaxorului orizontal din piesele de încărcare și descărcare sunt realizate din șuruburi cu un singur filet unidirecționale pe direcția de descărcare a materialului. Între ele sunt instalate pale elicoidale cu filet dublu 12 în direcția opusă. Mixerul orizontal 7 conține un bloc pentru compactarea mecanică preliminară a amestecului, reprezentat de conuri exterioare și interioare, realizate din două conuri. Metoda de amestecare a materialelor fibroase tehnogenice include amestecarea cu un liant organic, umidificarea cu abur și compactarea mecanică a amestecului. Amestecarea se realizează în două etape. În prima etapă, are loc amestecarea turbulent-girațională. În a doua etapă are loc amestecarea recirculară cu umidificarea cu abur. Invenția prevede amestecarea materialelor fibroase artificiale cu diferite caracteristici fizice și mecanice și îmbunătățirea calității amestecului prin amestecarea treptată la viteză mare a amestecului cu organizarea reciclării interne la fiecare etapă a amestecării lor și un cresterea consistenta a densitatii sale prin compactare mecanica preliminara. 2 n.p. f-ly, 4 bolnav.

Invenția se referă la domeniul ingineriei mecanice, în care componentele de pornire sunt amestecate într-o masă omogenă și pot fi utilizate în agricultură și în alte industrii. Într-un mixer cu două arbori, paletele sunt incluse în seturi de ansambluri care sunt montate pe fiecare dintre cele patru laturi de-a lungul arborilor pătrați orizontali de-a lungul lungimii mixerului și au capete rotunde montate în carcase cilindrice cu rulmenți cu bile etanșați. În același timp, la capătul superior al fiecărui capăt vertical, în fante este fixată o lamă, care este realizată sub formă de plăci radiale cu o grosime de cel puțin 10 mm, o lățime de cel mult 80 mm și capătul inferior al fiecărei tije este realizat sub forma unui vierme cu dinți evolvenți frezați, care oferă capacitatea de a roti lamele într-un plan vertical la 30°, 45° și 60°, în funcție de rezultatele densității în vrac a vracului. materiale, respectiv 0,30, 0,55 și 0,75 t/m3, iar rotația arborilor de antrenare orizontali rotunzi pentru rotirea palelor și a arborilor de țeavă pătrați ai malaxorului se realizează din motoare electrice. Se obține o omogenitate de amestec de cel puțin 98%. Invenția îmbunătățește fiabilitatea seturilor de unități de asamblare și reduce intensitatea metalului și a energiei întregului proces cu mai mult de 25%, respectiv 35%. 2 bolnavi.

Invenția se referă la echipamente pentru amestecarea produselor vrac și poate fi utilizată în industria hranei pentru animale, întreprinderile agricole și alte industrii. Un malaxor cu doi arbori conține o baie de amestecare, doi arbori cu palete, o antrenare, în timp ce lamele instalate pe arbori sunt rotite la 45° față de axa lor, iar pe primul arbore paletele uniforme sunt dispuse în spirală elicoidă la 120° cu direcția dreaptă a spiralei și lamele impare - cu cea din stânga, pe al doilea arbore, lamele pare și impare sunt, de asemenea, situate în spirale elicoidale similare cu direcții stânga și dreapta în interiorul fiecărui arbore de lamă tubulară, o axă fixă este coaxială; instalate, pe care sunt instalate came cu pas egal cu pasul paletelor de pe arborele lamei, cu suprafața exterioară a cărora interacționează role instalate la capetele lonjeroanelor lamei, iar arcuri sunt puse pe lonjeroanele situate între diametrul interior al arborelui lamei și al rolelor, partea superioară a corpului băii de amestecare este realizată de-a lungul unei linii complexe corespunzătoare traseului de mișcare a lamelor, determinată de suprafața exterioară a camelor, marginea superioară a lamei în contact cu Suprafața interioară a băii de amestecare este realizată din material elastic duze pentru alimentarea componentelor lichide și vâscoase sunt instalate în pereții de capăt ai părții superioare a corpului băii de amestecare. Rezultatul tehnic al invenției este de a crește eficiența amestecării și de a reduce consumul specific de energie, obținând în același timp cea mai bună uniformitate de amestecare prin implementarea unei metode de amestecare progresivă bazată pe fluidizare mecanică în combinație cu contracurent, precum și reducerea duratei de amestecare. proces. 9 bolnav.

Mixerele discontinue cu două arbori WTS produc amestecuri de înaltă calitate în cel mai scurt timp posibil cu cel mai mic consum de energie posibil. Produsul este prelucrat în cel mai delicat mod, fără a deteriora produsul în timpul procesului de amestecare.

Descriere

Mixerele WTS Twin Shaft Batch sunt malaxoare cu două tamburi paralele și doi arbori care se rotesc în direcții opuse și sunt echipate cu palete care asigură omogenitatea amestecului indiferent de dimensiunea particulelor și densitatea în vrac a produselor amestecate. Calitatea ridicată a amestecului este obținută datorită eficienței rotației multidirecționale a lamelor care se suprapun.

Acest design asigură o amestecare blândă într-un timp scurt, precum și un consum redus de energie.

În timpul procesului de amestecare intensivă, nici măcar particulele fragile de produs nu sunt distruse.

Mixerul poate fi pornit sub sarcină.

Funcţie

Datorită design special iar dispunerea paletelor de amestec pe ambii arbori, mixerul batch WTS permite crearea unui pat fluidizat.

Acest lucru este posibil prin două tehnologii de amestecare diferite: mișcarea turbulentă și deplasarea. În combinație cu sarcina redusă, masa produsului se mișcă liber. Într-un pat fluidizat, distribuția optimă a pulberilor și materialelor granulare are loc într-un timp foarte scurt. Prin urmare, mixerul cu palete cu două arbori WTS asigură un nivel ridicat de omogenitate și viteză mare de amestecare.

Procesul de amestecare pe mixerul cu două arbori WTS este deosebit de eficient datorită rotației multidirecționale a lamelor suprapuse. Acest lucru asigură omogenitatea amestecului, indiferent de dimensiunea particulelor și densitatea în vrac a produselor amestecate. Acest design asigură o amestecare blândă într-un timp scurt, precum și un consum redus de energie. Mixerele cu două arbori WTS sunt utilizate pentru amestecarea materialelor uscate în vrac (pulberi, granule, produse cu fibre scurte), a materialelor uscate în vrac cu lichide (umidificare, granulare), precum și a pastelor cu vâscozitate scăzută.

Particularități

- Productivitate: de la 48 la 5000 litri per lot

- Coeficient de variație: mai puțin de 3%

- Raport de amestec: 1/100.000

- Lagărele de capăt cu diferite tipuri Garnituri de arbore purjate cu aer/gaz

- Depozit mare dublu pentru bombe

- Cameră de amestecare din oțel carbon sau oțel inoxidabil 304L

Avantaje

- Reproductibilitate excelentă a amestecului

- Pierderi minime posibile (0–0,5% volum)

- Timp minim de descărcare datorită compartimentului dublu pentru bombe

- Echipament durabil

- Curățare ușoară și acces la toate părțile interne ale robinetului

- Combinație de experiență de producție și echipamente de testare

Opțiuni

- Camera de amestecare și ax din oțel inoxidabil 316L

- Vopsea pentru utilizare în industria alimentară

- Tijă rotativă pentru pulverizarea lichidului

- Echipament de alimentare cu lichid

- Cameră de amestecare cu manta de încălzire/răcire

- Palete detașabile

Mixere batch cu palete cu două arbori WTS vă permit să obțineți amestecuri de înaltă calitate în cel mai scurt timp posibil cu cel mai mic consum de energie posibil. Produsul este prelucrat în cel mai delicat mod, fără a deteriora produsul în timpul procesului de amestecare.

Mixerele cu palete WTS Twin Shaft sunt mixere discontinue cu două tamburi paralele și doi arbori care se rotesc în direcții opuse și sunt echipate cu palete care asigură omogenitatea amestecului indiferent de dimensiunea particulelor și densitatea în vrac a produselor amestecate. Calitatea ridicată a amestecului este obținută datorită eficienței rotației multidirecționale a lamelor care se suprapun.

Acest design al mixerului WTS asigură o amestecare blândă într-un timp scurt, precum și un consum redus de energie.

În timpul procesului de amestecare intensivă, nici măcar particulele fragile de produs nu sunt distruse.

Mixerul cu două arbori WTS poate fi pornit sub sarcină.

Funcția mixerului cu palete cu două arbori WTS

Datorită designului și aranjamentului special al paletelor de amestecare pe ambii arbori, mixerul cu palete batch WTS permite crearea unui pat fluidizat.

Acest lucru este posibil prin două tehnologii de amestecare diferite: mișcarea turbulentă și deplasarea. În combinație cu sarcina redusă, masa produsului se mișcă liber. Într-un pat fluidizat, distribuția optimă a pulberilor și materialelor granulare are loc într-un timp foarte scurt. Prin urmare, mixerul cu palete cu două arbori WTS asigură un nivel ridicat de omogenitate și viteză mare de amestecare.

Procesul de amestecare pe mixerul lot cu două arbori WTS este deosebit de eficient datorită rotației multidirecționale a lamelor suprapuse. Acest lucru asigură omogenitatea amestecului, indiferent de dimensiunea particulelor și densitatea în vrac a produselor amestecate. Acest design asigură o amestecare blândă într-un timp scurt, precum și un consum redus de energie. Mixerele cu două arbori WTS sunt utilizate pentru amestecarea materialelor uscate în vrac (pulberi, granule, produse cu fibre scurte), a materialelor uscate în vrac cu lichide (umidificare, granulare), precum și a pastelor cu vâscozitate scăzută.

Caracteristicile mixerelor cu două arbori WTS

- Productivitate: de la 48 la 5000 litri per lot;

- Coeficient de variație: mai puțin de 3%;

- Raport de amestec: 1/100.000;

- Rulmenți de capăt cu diferite tipuri de etanșări de arbore purjate cu aer/gaz;

- Depozit mare dublu pentru bombe;

- Cameră de amestecare din oțel carbon sau oțel inoxidabil 304L.

Avantajele mixerelor cu palete WTS

- Reproductibilitatea excelentă a amestecurilor;

- Pierderi minime posibile (0–0,5% din volum);

- Timp minim de descărcare datorită compartimentului dublu pentru bombe;

- Echipament durabil;

- Curățare ușoară și acces la toate părțile interne ale mixerului;

- Combinație de experiență de producție și echipamente de testare.

Opțiuni pentru mixere WTS

- Camera mixerului și arborele din oțel inoxidabil 316L;

- Vopsele pentru utilizare în industria alimentară;

- Tijă rotativă pentru pulverizarea lichidului;

- Echipamente de alimentare cu lichid;

- Camera de amestecare cu carcasă de încălzire/răcire;

- Lame detașabile.

Este ușor să trimiți munca ta bună la baza de cunoștințe. Utilizați formularul de mai jos

Studenții, studenții absolvenți, tinerii oameni de știință care folosesc baza de cunoștințe în studiile și munca lor vă vor fi foarte recunoscători.

Postat pe http://www.allbest.ru

INTRODUCERE

Pentru a amesteca argila în timpul turnării semi-uscate și plastice a produselor ceramice, sunt utilizate pe scară largă mixerele cu palete cu un singur arbore și cu două arbori cu acțiune continuă și ciclică.

Mixerele din acest grup sunt utilizate atât pentru prepararea unei încărcături din mai multe componente, cât și pentru prepararea unei mase omogene în formă uscată sau cu umiditate. Umidificarea se poate face cu apă sau cu abur de joasă presiune. În acest din urmă caz, se realizează o calitate superioară a produselor, deoarece aburul încălzește masa și apoi, condensând, o hidratează. Principalul parametru al mixerelor cu palete este performanța lor.

La mixerele cu palete continue, paletele sunt fixate pe arbore de-a lungul unei linii elicoidale, care asigură amestecarea și mișcarea simultană a produsului de-a lungul arborelui.

Pentru a asigura calitatea cerută de amestecare a produselor vrac într-un malaxor continuu cu palete, se stabilește experimental timpul optim de amestecare, care trebuie să corespundă cu timpul de mișcare a produselor vrac în malaxor de la punctul de încărcare la punctul de descărcare. Acest timp poate fi modificat prin modificarea numărului de rotații ale arborelui cu paletele, precum și a unghiului de rotație al lamelor față de arbore. mixer cu paleta amestecarea ceramicii

Mixerul SMK-18 este utilizat în fabricile care produc cărămizi, plăci și alte produse ceramice pentru construcții, cu caracteristicile inițiale ale materiilor prime de argilă:

Umiditate 5-20%;

Temperatura - nu mai puțin de + 3 0 C.

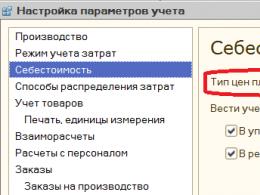

1. CARACTERISTICI TEHNICE

|

Productivitate (la o densitate a amestecului de 1700 kg/m3) |

|||

|

Viteza arborelui de lucru |

|||

|

Diametrul descris de lame |

750 mm |

||

|

Puterea instalată |

30 kW |

||

|

Dimensiuni |

5400 mm |

||

|

1800 mm |

|||

|

1620 mm |

|||

|

Greutatea mixerului |

3500 kg |

2. ESENȚA ȘI SCOPUL PROCESULUI DE AMESTECARE

Mixerul cu palete cu două arbori este conceput pentru a crea o masă omogenă și umezită uniform. Doi arbori de lame care se rotesc într-un jgheab. Lamele sunt situate de-a lungul unei linii elicoidale. Într-un mixer cu flux direct, ambii arbori, când se rotesc, mișcă materialul într-o direcție și se amestecă. Aburul este furnizat masei de jos printr-un fund solzos, astfel încât găurile să nu se înfunde cu argilă. În acest caz, o parte din argilă se transformă în alunecare, care este colectată în recipiente (colectoare de noroi) situate sub fundul solzos.

Traiectoria masei mixte: gaura de incarcare, jgheab, palete arborelui, umidificare cu abur si/sau apa. Folosit în producția de cărămizi de lut folosind metoda plasticului.

Avantaje:

Echipament continuu;

Disponibilitate umidificare cu abur;

Încălzirea, creșterea plasticității masei.

Dezavantajul este designul complex.

Mixerul constă dintr-un corp sudat în formă de jgheab, arbori antrenați și antrenați cu lame și un antrenament. Rotirea arborilor este transmisă de la motorul electric printr-un ambreiaj de fricțiune, cutie de viteze, cuplareși o roată dințată cilindră situată într-o cutie închisă. Aburul este furnizat prin partea inferioară a carcasei și condensul este evacuat. Partea inferioară a carcasei este protejată de izolație termică și o carcasă pentru a reține căldura. În partea superioară a corpului există o țeavă perforată pentru irigarea masei cu apă. Masa de argilă este alimentată prin orificiul de încărcare din partea superioară a corpului, apoi amestecată de lame care se rotesc unele spre altele, care mută masa către orificiul de descărcare situat în partea inferioară a corpului. La amestecare, masa poate fi umezită cu apă sau abur. Viteza de mișcare a masei către trapa de descărcare și, prin urmare, productivitatea malaxorului, depinde de unghiul de rotație al paletelor arborilor de amestecare. Pe măsură ce unghiul de rotație crește, crește și performanța mixerului. În același timp, calitatea amestecării masei depinde de unghiul de rotație al lamelor. Pe măsură ce unghiul de rotație al lamelor scade, calitatea amestecării masei se îmbunătățește.

Mixerul este utilizat în fabricile care produc cărămizi, plăci și alte produse ceramice pentru construcții.

3. PROCES TEHNOLOGIC DE PRODUCERE A PRODUSELOR DIN GRULUPTA CERAMICII

Producția de materiale ceramice pentru pereți se bazează în principal pe utilizarea tehnologiei de turnare a plasticului și presare semi-uscă. În ultimii ani, tehnologia turnării plasticului din mase ceramice cu umiditate scăzută folosind deșeuri de îmbogățire cu cărbune a devenit larg răspândită.

Tehnologia tradițională de turnare a plasticului dintr-o masă de argilă cu un conținut de umiditate de 18-24% presupune prezența următoarelor etape principale în producția de cărămidă: pregătirea și prelucrarea masei de argilă cu aditivi (risipă și ardere), turnare, tăiere cherestea şi aşezarea materiei prime pe vehicule pentru uscarea, arderea și ambalarea produselor finite (Fig. 1.1).

La extragerea și prelucrarea masei de argilă, se utilizează un excavator cu mai multe găleți, un ripper de argilă, un alimentator de cutii, roți, role și mixere.

Secvența de instalare a mașinilor enumerate depinde de tipul produselor, proprietățile reologice și structurale ale materiilor prime. Funcționarea stabilă a întregii linii este asigurată de utilizarea unor instalații de stocare a încărcăturii mecanizate, care fac funcționarea echipamentului complexă independentă de aprovizionarea cu materii prime din carieră și îmbunătățește calitatea produselor. Presele cu bandă cu șurub sunt folosite pentru turnarea produselor, iar mașinile de tăiat cu un singur șir și mai multe șir sunt folosite pentru tăierea lemnului. Produsele de argilă cu pereți subțiri, de înaltă calitate, care necesită prelucrare în vid, sunt formate folosind prese de vid, care sunt de obicei combinate cu un mixer. Presele fără vid sunt de obicei folosite pentru turnarea cărămizilor solide.

Echipamentele care asigură așezarea materiilor prime pe vehicule pentru uscare și ardere depind în mare măsură de tipul de uscători și cuptoare. Cele mai comune sunt uscătoarele cu cameră, tunel și transportoare. La utilizarea uscătoarelor de capacitate mică, materia primă este așezată pe șipci și rame (lemn și aluminiu) sau pe paleți. În funcție de tipul de uscător folosit diverse tipuri cărucioare pe care se usucă produsele. Pentru a transfera cărucioarele de uscare de la uscătoare în cuptoare și pentru a readuce cărucioarele goale în poziția inițială, se folosesc cărucioare de transfer electrice de diferite tipuri desene. Proiectarea mașinilor care asigură descărcarea cărucioarelor de uscare și încărcarea produselor uscate pe cărucioarele cuptorului, precum și forma și numărul de stive de pe acesta, depind de dimensiunea și tipul cuptoarelor. Pentru deplasarea cărucioarelor de uscare și cuptoare încărcate și goale atât în exteriorul uscătoarelor și cuptoarelor, cât și în interiorul acestora, se folosesc împingătoare și cărucioare. Produse finite se descarcă din 15 vagoane cuptor și se ambalează cu ajutorul unor descărcatoare și paletizoare automate, care asigură că pachetul de transport este legat cu benzi pentru transportul la șantier.

Un tip de turnare din plastic a materialelor de perete este turnarea dintr-o masă de argilă cu umiditate scăzută. Este furnizat de prese cu șurub cu o putere de antrenare care depășește semnificativ puterea de antrenare a preselor care modelează produse din masa de argilă cu umiditate normală de turnare. Dacă rezistența mecanică a materiei prime permite, atunci materia primă este plasată pe un cărucior de cuptor pentru a combina uscarea și arderea.

Tehnologia de turnare care economisește resursele folosind deșeuri de îmbogățire cu cărbune devine din ce în ce mai răspândită (gradul de utilizare a deșeurilor este de până la 100%). În acest caz, linia de producție include, alături de setul tradițional de echipamente, mașini speciale pentru procesarea deșeurilor de preparare a cărbunelui și prese de vid cu șurub cu design special, cu o acționare de mare putere.

Se face distincție între turnarea plasticului cu pulbere de argilă obținută prin tehnologia de presare semi-uscă. Pulberea este amestecată într-un mixer cu aditivi, umezită și introdusă într-o presă cu șurub.

Analiza funcționării complexelor de echipamente interne și străine arată că nivelul tehnic și proiectarea de bază și caracteristici tehnologice echipamentele sunt determinate prin metoda de depunere a materiilor prime pe vehicule de uscare și cuptor. Diverse linii tehnologice de turnare din plastic, dotate cu diverse echipamente, pot fi împărțite în patru grupe în funcție de metoda de instalare: cu rack (cadru), palet, raft, uscare stiva.

Orez. 1.1. Schema tehnologică pentru producția de cărămizi ceramice prin turnare din plastic:

1 -- excavator cu cupe multiple; 2 -- cărucior basculant; 3 -- locomotiva electrica sau autobasculanta; 4 -- concasor; 5 - vuiet; 6 -- alimentator; 7 -- mixer de lut; 8 -- mixer; 9 -- presa cu surub curea; 10 -- tăierea și așezarea automată a materiilor prime pe cărucioare de uscare; 11 -- cărucior de uscare; 12, 17 -- cărucior de transmisie a puterii; 13, 18 -- împingătoare; 14 - uscat; 15 -- cărucior aragaz; 16 -- reîncărcarea automată a cărămizilor uscate pe căruciorul cuptorului; 19 -- cuptor tunel; 20 -- descărcare și ambalare automată a căruciorului cuptorului; 21 -- alergători pe teren umed; 22 -- role separatoare de piatra; 23 -- alimentator de cutii; 24 - ripper de argilă.

Compararea complexelor pe baza în diverse moduri uscare și ardere, indică faptul că trecerea de la cărucioarele de uscare (lapci și cadre) cu capacitate redusă la cele mai încăpătoare (paleți) creează condiții favorabile funcționării sistemelor de transport, asigură atingerea unui nivel tehnic mai ridicat al echipamentelor și o mai bună tehnică și indicatori economici ai funcţionării complexului în ansamblu .

În fig. Figura 1.2 prezintă o diagramă a producției de cărămizi prin metoda presarii semi-uscate. Linia tehnologică asigură executarea secvenţială a următoarelor operaţii: extracţia argilei, uscarea, măcinarea, prepararea aditivilor, amestecarea şi umezirea masei. Pulberea este comprimată într-o matriță a unei prese mecanice sau hidraulice, iar materia primă este stivuită pe un cărucior de cuptor pentru ardere și, dacă este necesar, uscare. Produsele arse sunt descărcate, ambalate și trimise la șantier.

O variantă a metodei de presare semi-uscă este o metodă de presare care economisește resurse, folosind deșeuri de preparare a cărbunelui, în care mașinile de preparare a deșeurilor sunt incluse în linia de producție.

În plus, se folosește presarea semi-uscă folosind metoda de alunecare pentru prepararea pulberii de presare. În acest caz, în linia de producție este introdus un uscător cu pulverizare, care asigură producerea de pulbere de argilă cu un conținut de umiditate de 8,5-9,5%. Pulberea se prepară prin dizolvarea argilei de carieră, curățarea slipului rezultat de incluziunile străine și pulverizarea slipului cu uscare.

Orez. 1.2 Diagrama tehnologică pentru producția de cărămizi ceramice prin metoda de presare semi-uscă:

1 -- cărucior sau autobasculante; 2 -- alimentator cutie; 3 -- role separatoare de piatra; 4,6,9 -- benzi transportoare; 5 -- tambur de uscare; 7 -- alimentator cu plăci; 8 -- rezerva de lut; 10 -- canale de măcinare uscată (dezintegrator sau moară); 11 -- lift; 12 -- sita vibranta; 13 -- buncăr; 14 -- alimentator; 15 -- mixer (umidificator); 16 -- o presă cu un stivuitor de materie primă pe un cărucior pentru cuptor; 17 -- cărucior aragaz; 18 - uscat; 19 -- cărucior de transmisie a puterii; 20 -- împingător; 21 -- cuptor tunel; 22 - descărcator și ambalator automat.

4. DESCRIEREA DESIGNULUI UNUI MIXER CU PĂMĂ DUBLĂ

Argila și aditivii într-o anumită proporție sunt încărcate continuu în malaxoare și amestecate prin lame rotative montate pe arbori, care avansează simultan amestecul către orificiul de descărcare. Viteza de amestecare și procesarea în masă sunt ajustate prin schimbarea unghiului lamelor.

Dacă productivitatea mixerului depășește productivitatea mașinilor ulterioare de prelucrare și turnare a argilei, atunci numărul de rotații ale arborelui este redus pentru a elimina opririle frecvente.

O mai bună amestecare și prelucrare a maselor de plastic se obține atunci când masa care umple corpul mixerului acoperă arborii, dar nu mai mare de 1/3 din înălțimea paletelor în poziția superioară. Distanța dintre capătul lamei și peretele jgheabului mixerului nu trebuie să fie mai mare de 2-3 cm. Mixerul nu trebuie să fie supraîncărcat.

Corpul bateriei trebuie acoperit cu un gratar metalic. Este interzis să stai pe el sau să împingi masa prin grătar cu orice obiect. Puteți lua o probă de argilă din mixer în timp ce funcționează numai cu o linguriță specială. În timpul funcționării, nu este permisă deschiderea capacului și îndepărtarea grătarului.

Înainte de a opri lucrul, mai întâi opriți mașinile care alimentează materialul în mixer, iar după ce întreaga masă a fost epuizată, opriți motorul electric și dispozitivul care transportă materialul prelucrat.

La sfârșitul schimbului, arborele cu cuțite și corpul malaxorului trebuie curățate de amestecul aderent din interior și laturile exterioare. Când paletele mixerului se uzează, acestea trebuie înlocuite sau suprapuse cu aliaje rezistente la uzură OI-15 și OI-7. Utilizarea acestor aliaje crește durata de viață a lamelor de peste 5 ori.

5. CARACTERISTICI COMPARATIVA ALE MAȘINILOR ȘI ECHIPAMENTULUI DE AMESTECAREA MASEI DE LUTĂ

|

Caracteristicile echipamentului |

DENUMIRE ECHIPAMENTE |

|||||||

|

Mixer cu palete cu două arbori SMK 125A |

Mixer cu palete cu două arbori SMK 126A |

Mixer cu palete cu două arbori SMK 125B |

Mixer cu palete de mare viteză SMS 95A-1 (cu corp din cauciuc) |

Mixer cu palete de mare viteză SMS 95A-1 (cu corp metalic) |

Mixer cu două arbori SM 727A |

Mixer cu palete cu două arbori SMK 125B |

||

|

Productivitate, t/h |

||||||||

|

Diametrul cercului descris de lame, mm |

||||||||

|

Distanța dintre axele arborilor lamei, mm |

||||||||

|

Dimensiune umplutură, mm, nu mai mult |

||||||||

|

Frecvența de rotație a arborelui (tamburului), s-1 |

||||||||

|

Putere, kW, nu mai mult decât motorul (rotorul) palanului |

||||||||

|

Viteza de rotație, rpm, nu mai mult |

||||||||

Dimensiuni totale, mmlungimelăţime |

52501670 |

59001700 |

36421600 |

68301700 |

68301700 |

3165975 |

34701460 |

|

Dimensiuni totale fără antrenare, mmlungimelăţime |

36701252 |

42601392 |

50001612 |

50001612 |

2770740 |

|||

Greutate, kggeneralfără unitate |

3200 |

4400 |

3000 |

7750 |

7400 |

1000 |

2650 |

6. DESCRIEREA OPERAȚIUNII DE INSTALARE

Un malaxor continuu cu palete cu două arbori este format dintr-o carcasă 2 în formă de jgheab, închisă de un capac 1, în care sunt amplasate arbori orizontali 3, cu paletele 5 montate pe acestea. Arborele sunt antrenate unul spre celălalt de un motor 10 un ambreiaj de fricţiune 9, o cutie de viteze 8 şi o pereche de viteze 7.

Lamele sunt instalate la unghiuri la care se realizează raportul optim dintre vitezele circumferenţiale şi axiale de mişcare a particulelor, ceea ce asigură timpul necesar pentru trecerea componentelor de la fereastra 6 la trapa de descărcare 15 şi, în consecinţă, calitatea amestecării.

Pentru umezirea amestecului, aburul pătrunde prin golurile din fundul solzos 14, care este furnizat prin conducta 13 prin distribuitoarele 12. Pentru a reduce pierderile de căldură, partea inferioară a corpului este închisă cu o carcasă 11 umplută cu vată minerală. Masa poate fi umezită și cu apă furnizată prin colectorul 4.

Procesul de amestecare în malaxoarele continue se realizează prin acțiune mecanică asupra componentelor amestecului de palete rotative în timp ce simultan se deplasează masa amestecată de la punctul de încărcare la punctul de descărcare.

Corpul de lucru al malaxoarelor este unul sau doi arbori orizontali care se rotesc unul spre celălalt, cu lamele atașate de ele de-a lungul unei linii elicoidale. Amestecarea se efectuează în interiorul unui corp staționar metalic de formă canelată.

7. CALCULAREA PARAMETRILOR DE BAZĂ

Performanța mixerelor continue cu arbori cu pale orizontale este determinată de viteza de mișcare a materialelor de-a lungul axei carcasei și aria secțiunii sale transversale și, în general, poate fi scrisă după cum urmează:

Unde Q v- viteza de deplasare a materialului de-a lungul corpului malaxor, m/s; O- aria secțiunii transversale a fluxului de material, m2.

Cu anumite presupuneri, corpul de lucru al unui astfel de mixer poate fi considerat ca un melc cu un șurub intermitent. În acest caz, viteza axială de mișcare a materialului poate fi determinată din expresie

Unde k vz - coeficientul de retur al amestecului pentru lamă, egal cu 0,6...0,75; d- numărul de lame într-un pas de helix; S- pasul elicei lamei, m; b - unghi între planul paletei și planul normal pe axa arborelui malaxor, b = 10...45 0; n- rotatia arborelui, s -1; R n- raza exterioară a lamei, m.

Pătrat O, m2, secțiune transversală a fluxului de material cu un grad suficient de precizie:

Unde ts- factor de umplere al corpului bateriei egal cu 0,5... 0,8.

Înlocuirea valorilor OŞi vîn formulă, obținem următoarea expresie pentru a determina performanța Q, m 3 / h:

La malaxorele continue cu palete orizontale, puterea este cheltuită pentru a depăși următoarele rezistențe: 1) rezistența la frecare a amestecului față de pereții carcasei; 2) transportul amestecului la locul de descărcare; 3) tăierea masei amestecului la amestecare; 4) rezistența la frecare în piesele și ansamblurile de antrenare.

Putere , pentru a depăși rezistența la frecare a amestecului împotriva pereților carcasei în timpul amestecării și transportului poate fi determinată cu suficientă fiabilitate folosind formula, kW,

Unde Q- productivitatea mixerului, m 3 /h; r- masa volumetrică a amestecului, kg/m3; g- accelerația în cădere liberă, m/s 2 ; w - coeficientul de rezistenta la miscare a amestecului, recomandat in intervalul 4...5,5; / - lungimea de lucru a corpului bateriei, m.

Putere R 2 , kW necesar pentru a tăia masa amestecului cu lamele în timp ce acestea se rotesc este determinat de expresia:

Unde La p - rezistența specifică la tăiere a amestecului, pentru amestecurile ciment-beton k = (3,0 ... 6,0)-100 2 Pa; b- latimea medie a lamei, m; i este numărul de lame scufundate simultan în masa amestecului pe un arbore; z - numărul arborilor de lame; R„, R b - raza exterioară și interioară a lamei; m; - viteza unghiulară a arborelui lamei, rad/s, = 2 pp.

Consumul de energie pentru determinarea rezistenței la frecare în unitățile și piesele de acționare este luat în considerare la calcularea eficienței, care este fie calculată, fie acceptată în intervalul 0,65 ... 0,85.

Apoi puterea motorului necesară P dv pentru acest mixer:

Indicatorii de performanță și putere sunt aproape la fel. Valoarea tabelară pentru productivitatea SMK-18 este de 50 m 3 / h, iar conform calculelor noastre s-a dovedit a fi de 46 m 3 / h. Valoarea tabelului pentru puterea SMK-18 este de 30 kW, dar conform calculelor noastre s-a dovedit a fi 26 kW. Acest lucru se explică prin faptul că nu putem lua în considerare toți factorii și nu putem lua date exacte pentru calcule.

Să determinăm productivitatea anuală a mixerului cu două schimburi de opt ore și 247 de zile lucrătoare pe an.

8. MĂSURI DE PROTECȚIA MUNCII ȘI DE PROTECȚIA MEDIULUI

Poluanții proveniți de la întreprinderile producătoare de produse ceramice, în funcție de procesele tehnologice specifice, pot fi eliberați în aer sau prin apele uzate. corpuri de apăși se acumulează la suprafața pământului sub formă de deșeuri. Mediul este, de asemenea, afectat de zgomot și mirosuri neplăcute. Natura și nivelul poluării aerului, cantitatea de deșeuri solide și apa reziduala depind de diverși factori, în special de tipul de materii prime utilizate, substanțe auxiliare, combustibil, precum și de metoda de producție:

* emisii în aer: în timpul producției de ceramică, praf/particule, funingine, substanțe gazoase (oxizi de carbon, oxizi de azot, oxizi de sulf etc.) compuși organici fluor și clor, compuși organici, metale grele)

* Evacuări de ape uzate: în cea mai mare parte conțin minerale (particule în suspensie) și alte componente anorganice, o cantitate mică de diverse materie organică, precum și metale grele

* pierderi tehnologice/deșeuri de producție: deșeurile din producția de produse ceramice constau în principal din diverse sedimente, produse sparte, forme uzate de gips și agenți de absorbție, reziduuri uscate (praf, cenușă) și deșeuri de ambalaje

* consum de energie/emisii de CO2: toate industriile ceramice consumă cantități semnificative de energie, deoarece principalele etape ale procesului implică uscarea și arderea ulterioară la temperaturi cuprinse între 800 și 2000 °C. În prezent, în statele membre ale UE, pentru prăjire se folosesc în principal gaze naturale și lichefiate (propan și butan), păcură de calitate EL în plus, păcură grea, gaz natural lichefiat, biogaz/biomasă, electricitate și diverse tipuri de combustibili solizi; să fie folosit ca combustibil (cărbune, cocs de petrol).

Rezultă că în timpul producției de ceramică apar toate tipurile de poluare. Există multe modalități de a le curăța.

Principalele condiții de îmbunătățire a mediului în țară sunt: utilizarea rațională, protecția și risipa rezervațiilor naturale, asigurarea măsurilor de siguranță a mediului și antiradiații, creșterea și dezvoltarea gândirii ecologice în rândul populației, precum și controlul asupra mediului în industrie. Protecția mediului la întreprindere a identificat o serie de măsuri pentru reducerea nivelului de poluare generat de întreprinderi:

Identificarea, evaluarea, monitorizarea constantă și limitarea emisiilor de elemente nocive în atmosferă, precum și crearea de tehnologii și echipamente care protejează și conservă natura și resursele acesteia. Elaborarea unor legi juridice care vizează măsuri de protecție a mediului și stimulente materiale pentru îndeplinirea cerințelor și prevenirea unui set de măsuri de mediu. Prevenirea situației de mediu prin identificarea zonelor (zonelor) special desemnate. Pe lângă siguranța de mediu a instalației (protecția mediului la întreprindere), siguranța vieții (LS) la întreprindere nu este mai puțin importantă. Acest concept include un complex de întreprinderi organizaționale și mijloace tehnice pentru a preveni impactul negativ al factorilor de producție asupra oamenilor. Pentru început, toți angajații întreprinderii urmează un curs de siguranță, care este instruit de supervizorul imediat sau de responsabilul cu securitatea muncii. Pe lângă măsurile de siguranță simple, lucrătorii trebuie să respecte și o serie de reguli cu privire la cerințe tehniceși standardele companiei, precum și menținerea standardelor sanitare și igienice și a microclimatului la locul de muncă. Toate normele și regulile de securitate a mediului și a muncii trebuie definite și consemnate într-un document specific. Pașaportul de mediu al unei întreprinderi este o statistică cuprinzătoare a datelor care reflectă gradul de utilizare a unei întreprinderi date resurse naturaleși nivelul său de poluare a zonelor adiacente. Pașaportul de mediu al unei întreprinderi este elaborat pe cheltuiala companiei după acordul cu organismul autorizat relevant și este supus ajustărilor constante în legătură cu reutilizarea, schimbările de tehnologie, echipamente, materiale etc. Pentru a întocmi corect un pașaport de întreprindere și pentru a evita frauda, controlați conținutul substanțe nocive Natura din jurul întreprinderii este monitorizată de un serviciu special de control al mediului. Angajații serviciului sunt implicați în completarea și procesarea tuturor câmpurilor pașaportului de mediu, ținând cont de impactul total al emisiilor nocive în mediu. În acest caz, se iau în considerare nivelurile de concentrație admise de substanțe nocive în zonele adiacente întreprinderii, aer, straturile de suprafață ale solului și corpurile de apă.

CONCLUZIE

Invenţia se referă la echipamente pentru producerea ceramicii de construcţii (cărămizi, plăci), şi anume la dispozitive de pregătire a masei ceramice pentru turnare prin amestecare, prelucrare şi, dacă este necesar, curăţarea acesteia de incluziuni străine.

Pentru a pregăti masa ceramică pentru turnare, se folosesc de obicei două dispozitive instalate succesiv unul după altul: un mixer pentru amestecarea componentelor la nivel macro (distribuindu-le uniform în volum), o suflantă cu șurub cu o grilă de filtru pentru prelucrarea masei ceramice. și curățarea acestuia de incluziuni străine. În plus, amestecarea se realizează într-un mixer cu palete cu doi arbori, care este semnificativ mai eficient decât un mixer cu un singur arbore.

Această împărțire a procesului face posibilă furnizarea de parametri tehnologici și de proiectare raționali pentru fiecare dispozitiv, dar prezența a două dispozitive cu drive-uri, sisteme de control, cadre etc. reduce indicatorii tehnico-economici ai acestei etape a procesului tehnologic, marind dimensiunile utilajelor, consumul de metal, intensitatea manoperei de intretinere si reparatie.

LISTA REFERINȚELOR UTILIZATE

1. Mașini de construcții T.2. Echipamente pentru producerea materialelor și produselor de construcție. M.N. Gorbovets, 1991. - 496 p.

2. Tehnologia ceramicii de constructii. I.I. Moroz, 1972. - 416 p.

3. Echipamente mecanice ale întreprinderilor de materiale de construcții, produse și structuri. M.Ya. Sapojnikov, 1976. - 384 p.

4. Maşini şi utilaje pentru instalaţii ceramice şi refractare. A.P. Ilevici, 1968. - 355 p.

5. Mașini de construcții. Director. În 2 volume F.A. Lapeer, 1977.-491 p.

Postat pe Allbest.ru

...Documente similare

Caracteristici generale detalii „Sticlă”, scop. Metode de determinare a cantității de alocație pentru prelucrare. Analiza tehnologiei de fabricație a setului de model. Mixer cu palete ca o mașină continuă. Etapele calculului sistemului de porți.

lucrare curs, adaugat 13.03.2013

Clasificarea mașinilor pentru amestecarea materialelor. Determinarea performanței mixerului cu elice, a pasului paletei elicei, a vitezei fluxului ascendent în zona elicei și a puterii motorului electric al mixerului. Caracteristici ale amestecării maselor lichide.

lucru curs, adăugat 02/02/2011

Caracteristicile principalelor procese care apar la amestecarea componentelor. Clasificarea agitatoarelor mecanice în funcție de proiectarea paletelor. Caracteristici ale utilizării unui mixer rațional bazat pe un mediu dispersat dat, fază dispersată. Calculul aparatului.

lucrare curs, adaugat 24.10.2012

Procesul de amestecare, obiectivele sale, metodele, selectarea echipamentelor pentru implementarea acestuia. Cea mai comună metodă de amestecare în medii lichide este agitarea mecanică. Principalele avantaje ale mixerelor cu palete. Proiectare discuri mixer vibrante.

lucrare curs, adăugată 11.08.2014

Clasificarea malaxoarelor după principiul de funcționare. Determinarea puterii estimate a motorului. Descrierea procedurii de asamblare și întreținere a unității. Calcul structural al transmisiei în lanț, conexiuni cu cheie. Recomandări pentru alegerea uleiului și lubrifiantului pentru toate componentele de antrenare.

lucrare curs, adaugat 27.10.2014

Calculul principalilor parametri tehnologici și de proiectare ai unui mixer cu palete. Clasificarea mașinilor și echipamentelor pentru prepararea amestecurilor de beton de ciment. Revizuirea brevetului, descrierea designului. Determinarea productivității unei betoniere.

lucrare curs, adaugat 14.01.2013

Principalele tipuri de ceramica: majolica, faianta, gresie si portelan. Productie de produse sanitare si de uz casnic din ceramica fina. Tehnologia de producere a ceramicii tehnice. Metode de decorare a produselor din semi-portelan, portelan si faianta.

rezumat, adăugat 18.01.2012

Procesul tehnologic de producere a produselor de panificație. Recepția și depozitarea materiilor prime, pregătirea și tăierea aluatului, depozitarea produselor de panificație. Clasificarea mașinilor de amestecare continuă a aluatului. Dezvoltarea de echipamente universale pentru frământare.

lucrare stiintifica, adaugata 18.11.2009

Familiarizarea cu etapele calculului tehnologic al unei unități de distilare continuă. Rectificarea ca proces de separare a amestecurilor omogene de lichide volatile. Luarea în considerare a principalelor metode de determinare a vitezei aburului și a diametrului coloanei.

lucrare de curs, adăugată 05.02.2016

Conceptul de transportoare cu bandă, principalele lor elemente de proiectare, clasificare, avantaje și dezavantaje. Clasificarea benzilor, procesși procesul de asamblare pe linia de asamblare. Domeniul de aplicare, proiectarea și principiul de funcționare a transportorului cu bandă.