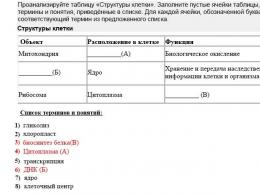

Homogenizátory sú zariadenia pre... Konštrukcia, princíp činnosti a účel homogenizátorov. Všeobecné informácie o homogenizácii

Homogenizácia je drvenie (dispergovanie) tukových guľôčok vystavením mlieka alebo smotany významným vonkajším silám. Počas ošetrenia sa zníži veľkosť tukových guľôčok a rýchlosť plávania. Látka tukových guľôčok sa prerozdelí, tuková emulzia sa stabilizuje a homogenizované mlieko sa neusadí.

Homogenizátory ventilového typu sa používajú na spracovanie mlieka a smotany, aby sa zabránilo ich oddeleniu počas skladovania.

Rotačné homogenizátory-zmäkčovadlá sa používajú na zmenu konzistencie mliečnych výrobkov, ako sú tavené syry a maslo. V masle spracovanom s ich pomocou sa vodná fáza rozptýli, vďaka čomu sa produkt lepšie skladuje.

Princíp činnosti homogenizátorov ventilového typu, ktoré sú najrozšírenejšie, je nasledujúci. V homogenizačnom valci je mlieko vystavené mechanickému pôsobeniu pri tlaku 15...20 MPa. Keď sa ventil zdvihne a mierne otvorí úzku medzeru, mlieko vyjde z valca. To je možné pri dosiahnutí pracovného tlaku vo valci. Pri prechode úzkou kruhovou medzerou medzi sedlom a ventilom sa rýchlosť mlieka zvyšuje z nuly na hodnotu presahujúcu 100 m/s. Tlak v prúde prudko klesá a kvapka tuku zachytená v takomto prúde sa vytiahne a následne sa pôsobením síl povrchového napätia rozdrví na malé kvapôčky-častice.

Pri prevádzke homogenizátora sa na výstupe z ventilovej medzery často pozoruje adhézia rozdrvených častíc a vytváranie „zhlukov“, čím sa znižuje účinnosť homogenizácie. Aby sa tomu zabránilo, používa sa dvojstupňová homogenizácia, pričom v prvom stupni sa vytvorí tlak rovnajúci sa 75 % pracovného tlaku, v druhom stupni sa vytvorí pracovný tlak.

Ryža. 2.22. Homogenizačná hlava

Na vykonanie homogenizácie by teplota mliečnych surovín mala byť 60...65 °C. Pri nižších teplotách sa zvyšuje sedimentácia tukov, pri vyšších sa môžu vyzrážať srvátkové bielkoviny.

Homogenizátor s dvojstupňovou homogenizačnou hlavou pozostáva z rámu, puzdra, piestového bloku, homogenizačnej hlavy, pohonu a kľukového mechanizmu.

Obr.2.23. Homogenizátor A1-OGM-5:

1 - elektromotor; 2 - rám s pohonom; 3 - kľukový mechanizmus s mazacími a chladiacimi systémami; 4 - piestový blok s homogenizačnými a manometrickými hlavicami a poistným ventilom; 5 - hlava tlakomeru; 6- homogenizačná hlava; Pohon 7-klinovým remeňom

V prípade, že pri homogenizácii je potrebné vylúčiť prístup mikroorganizmov k spracovávanému produktu, používajú sa špeciálne aseptické homogenizačné hlavy. V takýchto hlavách je do priestoru ohraničeného dvoma tesniacimi prvkami privádzaná horúca para pod tlakom 30...60 kPa. Táto zóna vysokej teploty pôsobí ako bariéra, ktorá bráni baktériám vniknúť do valca homogenizátora.

Homogenizátory-zmäkčovadlá sa líšia princípom činnosti a konštrukciou od homogenizátorov ventilového typu. Pracovným orgánom v nich je rotor, ktorý môže mať rôzny počet lopatiek - 12, 16 alebo 24.

Homogenizátor-plastifikátor pozostáva z rámu, krytu so skrutkami, prijímacej násypky a pohonu.

Obr.2.24. Súprava nástrojov na homogenizáciu homogenizátora:

1-pevný krúžok; 2- pohyblivý krúžok; 3 - lopatkové koleso; 4- bunker; 5 - pohyblivý nôž; 6- telo; 7- stacionárny nôž; 8- vykladací rotor; 9- hriadeľ homogenizátora

Pohon umožňuje nastaviť rýchlosť otáčania podávacích šnekov (pomocou variátora) v rozmedzí 0,2...0,387 s 1 . Rýchlosť otáčania rotora s lopatkami nie je nastaviteľná a je 11,86 s."

Princíp činnosti stroja je nasledujúci. Maslo sa privádza do násypky, odkiaľ sa pomocou dvoch protismerne rotujúcich skrutiek pretlačí cez rotor a z trysky s membránou von do násypky plniaceho stroja. Aby sa zabránilo lepeniu oleja, pracovné časti homogenizátora sú pred začatím práce namazané špeciálnym horúcim roztokom. Produktivita homogenizátora závisí od rýchlosti otáčania podávacích závitoviek a je 0,76...1,52 m 3 / h. Výkon pohonu stroja je 18,3 kW.

Homogenizátor YaZ-OGZ je určený na spracovanie roztavenej syrovej hmoty pri výrobe taveného syra a pozostáva z týchto častí: základňa, telo, sada homogenizačných nástrojov, násypka, vykladacie zariadenie a pohon.

Základňa sa používa na pripevnenie komponentov homogenizátora. Puzdro obsahuje pracovné jednotky a tesniace zariadenia.

Homogenizačný nástroj na podávanie, mletie a miešanie roztavenej syrovej hmoty je vyrobený vo forme pohyblivých a stacionárnych nožov oddelených dištančnými krúžkami, ako aj nakladacie lopatkové koleso a vykladací rotor. Pohyblivé nože majú špeciálne drážky vytvorené pod určitým uhlom ku koncovému povrchu, čo uľahčuje pohyb drveného produktu k vykladaciemu zariadeniu. Hriadeľ homogenizačného nástroja sa otáča s frekvenciou 49 s1.

Bunker na príjem a skladovanie syrovej hmoty má tepelne izolačný plášť.

Na vypúšťanie homogenizovanej hmoty do dávkovača plniaceho stroja slúži vykladacie zariadenie v podobe dvoch rúrok spojených kohútikom.

Pohon tvorí 11 kW motor určený na prenos rotácie z hriadeľa na pohyblivú časť homogenizačného nástroja.

Spracovanie produktu na homogenizéri YaZ-OGZ sa uskutočňuje nasledovne. Roztopená syrová hmota sa periodicky alebo kontinuálne privádza do násypky homogenizátora. Pod vplyvom vákua vytvoreného nakladacím lopatkovým kolesom sa produkt dostáva do homogenizačného nástroja, v ktorom sa postupným prechodom cez pohyblivé a stacionárne nože homogenizuje a privádza do vykladacieho zariadenia.

Použitie homogenizátora umožňuje vyhnúť sa technologickej operácii pasírovania syrovej hmoty za účelom odstránenia jej neroztopených častíc.

Najpoužívanejšie sú ventilové homogenizátory, ktorých hlavnými komponentmi sú vysokotlakové čerpadlo a homogenizačná hlava.

Na obr. znázorňuje dvojstupňovú homogenizačnú hlavu, pozostávajúcu z telesa 3 a ventilového zariadenia, ktorého hlavnými časťami sú sedlo ventilu 1 a ventil 2. Ventil je spojený s tyčou, na ktorej výstupok tlačí pružina 6. prítlačná sila pružiny sa nastavuje pohybom prevlečnej matice 5 s volantom, ktorá spolu s pružinou, tyčou 7 a sklom 8 tvorí prítlačné zariadenie 4.

Ryža. Dvojstupňová homogenizačná hlava:

I - prvá etapa; II - druhá etapa

Kvapalina čerpaná čerpadlom pod kotúč ventilu tlačí na kotúč a posúva ventil preč od sedla, čím prekonáva odpor pružiny. Do medzery vytvorenej medzi ventilom a sedlom s výškou 0,05 až 2,5 mm prechádza kvapalina vysokou rýchlosťou a homogenizuje sa. V ďalšej fáze sa proces opakuje.

Podľa typu homogenizačnej hlavy možno homogenizátory rozdeliť na jedno-, dvoj- a viacstupňové. V praxi sa používajú iba jedno- a dvojstupňové, pretože viacstupňové sa neospravedlňujú, pretože vedú k objemnému dizajnu, nepríjemnostiam pri prevádzke a miernemu zlepšeniu homogenizačného efektu v porovnaní s dvojstupňovými.

Hlavnými výkonnostnými ukazovateľmi homogenizátorov sú univerzálne prevádzkové a kavitačné charakteristiky. Univerzálna charakteristika homogenizátora predstavuje vzťah medzi jeho produktivitou, spotrebovaným výkonom a účinnosťou. Poskytuje predstavu o úrovni dokonalosti konštrukcie homogenizátora a jeho technickom stave.

Odstránenie kavitačnej charakteristiky vyžaduje inštaláciu vákuového manometra na sacej strane homogenizátora. Nástup kavitácie je určený začiatkom poklesu prietoku o viac ako 2 %.

Kavitačná krivka zobrazuje prevádzkové vlastnosti homogenizátora na jeho sacej strane a umožňuje rozhodnúť o zlepšení prevádzkových podmienok v konkrétnom prípade.

Homogenizátor A1-OGM(obr.), určený na získanie jemne mletého homogénneho produktu, pozostáva z elektromotora 1, rámu 2, kľukového mechanizmu 3 s mazacími systémami 7 a chladením, piestového bloku 4 s homogenizačnými 6 a manometrickými 5 hlavami a poistný ventil.

Ryža. Homogenizátor A1-OGM

Princíp činnosti homogenizátora spočíva v čerpaní produktu cez úzku medzeru medzi sedlom a ventilom homogenizačnej hlavy. Tlak produktu pred ventilom je 20...25 MPa, za ventilom - blízky atmosférickému tlaku. Pri takom prudkom poklese tlaku spolu s výrazným zvýšením rýchlosti sa produkt rozdrví.

Homogenizátor je trojpiestové čerpadlo. Každý z troch piestov vykonáva vratný pohyb, nasáva kvapalinu z prijímacieho kanála, uzavretého sacím ventilom, a čerpá ju cez výtlačný ventil do homogenizačnej hlavy pod tlakom 20...25 MPa.

Homogenizačná hlava je najdôležitejšou a špecifickou časťou homogenizátora. Pozostáva z oceľového telesa obsahujúceho valcový stredový ventil. Pod tlakom kvapaliny sa ventil zdvihne a vytvorí prstencovú štrbinu, cez ktorú kvapalina prechádza vysokou rýchlosťou a potom je vypúšťaná cez armatúru z homogenizátora.

Vo vnútri rámu je zavesená doska, ktorej poloha sa nastavuje skrutkami. Na doske je inštalovaný elektromotor 1, ktorý poháňa kľukový mechanizmus 3 cez pohon klinovým remeňom. Puzdro 2, čo je nádrž so šikmým dnom, obsahuje kľukový mechanizmus 3, chladiaci systém a olejové sitko. Chladiaci systém je určený na napájanie studená voda k piestom. Zahŕňa cievku uloženú na dne krytu 2, perforovanú trubicu nad plunžermi a potrubia na prívod a vypúšťanie vody. Mazací systém slúži na privádzanie oleja do čapov kľukového hriadeľa na zníženie trenia.

Technické charakteristiky homogenizátora A1-OGM sú uvedené v tabuľke.

Homogenizátor K5-OGA-Yu(obr.) je určený na drvenie a rovnomernú distribúciu tukových guľôčok v mlieku a tekutých mliečnych výrobkoch, ako aj v zmrzlinových zmesiach.

Ryža. Homogenizátor K5-OGA-Yu

Ide o päťpiestové vysokotlakové čerpadlo s homogenizačnou hlavou. Pozostáva z rámu 1 s pohonom, kľukového mechanizmu 5 s mazacím a chladiacim systémom, piestového bloku 14 s homogenizačnými 13 a manometrickými 12 hlavami a poistným ventilom. Vo vnútri piestového bloku 14 je piest 15 spojený s posúvačom 11. Homogenizátor je poháňaný elektromotorom 17 cez pohon 20 a poháňané 21 remenice a pohon klinovým remeňom. Vo vnútri rámu 1 je kĺbovo uložená doska 18, ktorej poloha sa nastavuje skrutkami 2. Rám je namontovaný na šiestich podperách 19 s premenlivou výškou.

Kľukový mechanizmus 5 pozostáva z liatinového telesa, kľukového hriadeľa 7 uloženého na dvoch valčekových ložiskách, ojníc 8 s krytmi 6 a vložkami 9, šmýkadiel 11, otočne spojených s ojnicami 8 pomocou čapov 10, pohárikov a tesnení. Vnútorná dutina krytu kľukového mechanizmu je olejový kúpeľ. V zadnej stene skrine je namontovaný ukazovateľ hladiny oleja 4 a vypúšťacia zátka 3. Skriňa, ktorá je nádržou so šikmým dnom, obsahuje kľukový mechanizmus 5, chladiaci systém, olejové sitko a olejové čerpadlo 22 .

Homogenizátor má systém núteného mazania pre najviac zaťažené trecie páry, ktorý sa používa v kombinácii s rozprašovaním oleja vo vnútri krytu. Olej sa chladí vodou z vodovodu cez špirálu 16 chladiaceho zariadenia umiestnenú na dne krytu a plunžery sa chladia vodou z vodovodu, ktorá na ne padá cez otvory v potrubí. Chladiaci systém je vybavený prietokovým spínačom určeným na riadenie prietoku vody.

Nastavením tlaku pružiny na ventile sa dosiahne optimálny režim homogenizácie pre rôzne produkty.

Technické charakteristiky homogenizátora K5-OGA-10 sú uvedené v tabuľke.

Tabuľka. Technické vlastnosti homogenizátorov

| Index | |||

| Produktivita, l/h | |||

| Pracovný tlak, MPa | |||

| Teplota produktu vstupujúceho do | |||

| homogenizácia, °C |

|||

| Elektrický motor: | |||

| výkon, kWt | |||

| rýchlosť otáčania, min" | |||

| Rýchlosť otáčania kľukového hriadeľa, min | |||

| Počet piestov | |||

| Zdvih piestu, mm | |||

| Počet homogenizačných stupňov | |||

| rozmery, mm | |||

| Hmotnosť, kg |

Homogenizátor A1-OG2-S(obr.) je určený na mechanické spracovanie viskóznych mliečnych výrobkov, ako sú smotanové, tavené a plastové syry s cieľom dodať výrobku homogenitu s cieľom zlepšiť jeho kvalitu.

Ryža. Homogenizátor A1-OG2-S

Homogenizátor je horizontálne umiestnené trojpiestové vysokotlakové čerpadlo s homogenizačným zariadením 8.

Čerpadlo je poháňané z elektromotora 4 pomocou pohonu klinovým remeňom, poháňaných 15 a poháňaných 16 remeníc. Homogenizátor pozostáva z týchto hlavných komponentov: kľukový mechanizmus 1, pohon, piestový blok 9, homogenizačné zariadenie 8, poistný ventil 7, násypka, plášť, rám 13.

Kľukový mechanizmus 1 obsahuje liatinové teleso, kľukový hriadeľ 14, namontované na dvoch valčekových ložiskách, ojnice 12 s krytmi 2 a vložkami, posúvače 10, otočne spojené s ojnicami 12 pomocou čapov 11, pohárikov a tesnenia. Vnútorná dutina krytu kľukového mechanizmu je olejový kúpeľ.

Ukazovateľ hladiny oleja a vypúšťacia zátka sú inštalované v zadnej stene krytu. Mazanie trecích častí sa vykonáva striekaním oleja. Skriňa kľukového mechanizmu je uzavretá vekom, ktoré má hrdlo s filtračnou sieťkou na plnenie oleja. Homogenizátor je poháňaný elektromotorom 4, ktorý je inštalovaný na kyvnej podmotorovej doske 3 namontovanej na tele kľukového mechanizmu 1. Napnutie klinových remeňov je zabezpečené pomocou napínacích skrutiek 5.

Kľukový mechanizmus je pripevnený pomocou čapov k rámu 13, ktorý je zváranou konštrukciou obloženou oceľovým plechom. Rám má odnímateľný kryt 17, určený na ochranu otočných a pohyblivých mechanizmov. V spodnej časti rámu 13 je inštalovaná svorkovnica 18.

Rám je inštalovaný na štyroch výškovo nastaviteľných podperách 19. K telu kľukového mechanizmu je pomocou dvoch čapov pripevnený piestový blok 9, ktorý je určený na nasávanie produktu zo zásobníka a jeho čerpanie pod vysokým tlakom do homogenizačného zariadenia 8 Piestový blok 9 pozostáva z bloku 6 piestov, dutých valcových skiel s otvormi v stenách. Neexistujú žiadne sacie ventily ani tesnenia, produkt je nasávaný do pracovných komôr piestového bloku priamo z násypky cez duté valcové misky.

Utesnenie piestov, berúc do úvahy nízku tekutosť roztavenej syrovej hmoty, je dosiahnuté precíznou výrobou s malými toleranciami lícujúcich plôch piestov a otvorov pohárov.

Homogenizačné zariadenie je pripevnené k bloku piestu pomocou kolíkov, navrhnutých na homogenizáciu produktu jeho prechodom vysokou rýchlosťou pod vysokým tlakom cez medzeru medzi ventilom a sedlom.

Homogenizačné zariadenie 8 pozostáva z telesa, tesnení, vypúšťacích ventilov, sediel ventilov, pružín, homogenizačného ventilu so sedlom, pohára a rukoväte.

Na kontrolu homogenizačného tlaku slúži manometer, ktorý je pripevnený na konci tela homogenizačného zariadenia. Na vrchu homogenizačného zariadenia je bezpečnostný ventil 7, určený na obmedzenie zvýšenia tlaku nad vopred stanovenú hodnotu. Skladá sa z misky, príruby, ventilu, sedla ventilu, pružiny, prítlačnej skrutky a uzáveru. Poistný ventil sa nastavuje na homogenizačný prevádzkový tlak pomocou skrutky.

Produkt, ktorý sa má homogenizovať, sa privádza do násypky homogenizátora, ktorou je zváraná nádoba z nehrdzavejúcej ocele.

Pri pohybe piestov tam a späť v pracovnej dutine piestového bloku sa vytvorí vákuum a produkt z násypky sa nasaje do pracovnej dutiny a potom plunžery tlačia produkt do homogenizačného zariadenia, kde pod tlakom 20 MPa pri vysokej rýchlosti prechádza cez prstencovú medzeru vytvorenú medzi brúsenými plochami homogenizačného zariadenia a jeho sedlom. Zároveň sa produkt stáva homogénnejším. Z homogenizačného zariadenia cez potrubie sa posiela potrubím na ďalšie spracovanie. Na homogenizátore je nainštalovaný ampérmeter, pomocou ktorého sa monitorujú údaje na tlakomere.

Technické charakteristiky homogenizátora A1-OG2-S sú uvedené v tabuľke.

Homogenizátor je určený: na viaczložkovú homogenizáciu a dispergovanie nerozpustných (nemiešateľných) médií (ktoré sa nedajú prehriať), za účelom získania vysoko homogénnych neseparujúcich sa emulzií a suspenzií v potravinárskom, kozmetickom, farmaceutickom, chemickom a inom priemysle. V mnohých ohľadoch prevyšujú najlepšie zahraničné modely homogenizátorov a nemajú žiadne ruské analógy.

Princíp činnosti homogenizátora. Médium čerpané homogenizátorom je privádzané do sacieho potrubia a odstraňované z výtlačného potrubia pod vplyvom podporného tlaku, hrubé častice a zmesi, ktoré sa majú homogenizovať, padajú na obežné koleso jednotky, potom, keď dostanú zrýchlenie, padajú na homogenizačná jednotka. V homogenizačnej jednotke sa drvia medzi rotujúcimi a stacionárnymi kalibračnými valcovými nožmi rotora a statora. Rotačné a stacionárne kalibračné nože sú vyrobené vo forme krúžkov s otvormi. Častice (napríklad tukové guľôčky), ktoré dopadajú na homogenizačnú jednotku, sú vytláčané obežným kolesom pod vplyvom tlaku vytvoreného odstredivou silou a prechádzajú cez otvory. Pretože rýchlosť otáčania obežného kolesa a jedného z krúžkov je 3000 ot / min. (alebo regulované), dochádza k postupnému rezaniu (drveniu) tukových guľôčok pohyblivou časťou prstencového noža (každý otvor rotačnej časti) pri ich pohybe.

Výhody.

- Všetky časti homogenizátora v kontakte s produktom sú vyrobené z

- vysoko kvalitná potravinárska nehrdzavejúca oceľ AISI 304, AISI 316

- Bola nainštalovaná mechanická upchávka, ktorá má zvýšenú životnosť a

- odstránenie straty produktu.

- Zaručená prevádzka na vyššej úrovni ako existujúce analógy

- teplotné podmienky(až do 115°C).

- Funguje skvele v prostredí s obsahom kyselín a zásad.

- Dostupné možnosti s ochranou proti suchému štartu a s

- motor odolný proti výbuchu.

- Možnosť prevedenia homogenizátora s chladiacim (ohrievacím) plášťom.

- Je možné plynulé nastavenie stupňa homogenizácie a produktivity.

- Má možnosť pripojenia k jednofázovej alebo trojfázovej sieti.

úžitok. Využitie výhod nami vyrábaných homogenizátorov:

Môžeš:

- Vytvárajte produkt trvalo vysokej kvality.

- Dosiahnite vysoký stupeň rozptylu.

- Dosiahnite dlhodobé zachovanie špecifikovanej štruktúry produktu.

- Aplikujte akékoľvek moderné technológie.

- Navrhnite akékoľvek technologické linky a kombinujte ich s doplnkovým vybavením od iných výrobcov.

- Vysoká kvalita, štrukturálna stabilita a skladovateľnosť produktu do značnej miery závisia od veľkosti disperzie častíc.

- Minimálnu veľkosť častíc je možné dosiahnuť len s modernými homogenizátormi.

Homogenizátor s chladiacim (ohrievacím) plášťom.

Určené na homogenizáciu médií, ktoré sa nemôžu prehriať. Do plášťa sa privádza chladiaca kvapalina, ktorá cirkuluje a ochladzuje vrstvu v kontakte s produktom. Plášťový ohrev sa používa na homogenizáciu médií, ktoré tuhnú (alebo sa stávajú viskóznejšími) už pri izbovej teplote. (čokoláda, glazúra, smotana, paštéta atď.). Aj pre tie prostredia, v ktorých je charakteristický rast (smrť) baktérií pri zvýšení (znížení) teploty a naopak.

Oblasť použitia homogenizátorov

Homogenizátor na výrobu mliečnych výrobkov

maslo, mlieko, smotana, kyslá smotana, jogurt, tvaroh, kefír, kondenzované mlieko, syr, zmrzlina, rekonštitúcia sušeného mlieka, mliečna zmes, margarín, majonéza, svetlé a kombinované maslo, šľahané mliečne výrobky

Linka na výrobu kondenzovaného mlieka

Linka na výrobu konzervovaného mlieka

Homogenizátor na výrobu tukových a olejových produktov

margarín, majonéza, svetlé a kombinované maslo

Linka na výrobu masla a margarínu

Potravinárske čerpadlá vo výrobnej linke majonézy

Závod na výrobu majonézy

Linka na výrobu mliečneho tuku

Homogenizátor na výrobu cukrárskych výrobkov

krém, plnka, čokoládová poleva, čokoládové maslo, čokoládovo-oriešková pasta, sirup

Potravinové pumpy vo výrobných linkách na výrobu čokoládovej polevy

Homogenizátor na výrobu ovocných a zeleninových produktov

džemy, džemy, cukrovinky, pyré, pasty, kečupy, omáčky, horčica, paradajkový pretlak, paradajková šťava, koncentráty, smotana, želé

Linka na výrobu konzervovaného ovocia, rajčinová pasta, omáčky a kečupy.

Linka na prípravu rôznych omáčok s kúskami zeleniny (kečupy, džemy, cukrovinky a marmelády)

Linka na výrobu soľanky

Linka na výrobu paradajkovej pasty

Výrobná linka na džem, džem, výrobu z ovocia

Homogenizátor na výrobu mäsových výrobkov

mäsové a pečeňové paštéty, rôzne pasty a zmesi, emulzie na klobásy a klobásy, jedlá z mäsa a hydiny

Homogenizátor na výrobu kozmetických produktov

Na výrobu parfumov

krém, šampón, balzam, gél, masť, pasta, mlieko, pleťová voda

Linka na výrobu kozmetiky, kozmetiky.

Linky na výrobu kozmetických krémov

Inštalácia na získanie homogénnych kozmetických výrobkov.

Homogenizátor pre farmaceutickú výrobu

masť, emulzie, zmesi, viskózne zložky, roztoky

Farmaceutická výrobná linka

Linka na prípravu sterilnej masti (krému).

Linka (inštalácia) na hydrodynamickú extrakciu z rastlinných materiálov

Homogenizátor na výrobu chemických produktov pre domácnosť

lepidlo, čistiace prostriedky, chemikálie pre domácnosť

Výrobná linka na umývanie riadu

Syntetická výrobná linka čistiace prostriedky(prilepiť)

Homogenizátor na výrobu farieb a lakov

farby, farbivá, laky, nátery,

Linka na prípravu vodou riediteľných farieb

Homogenizátor pre chemickú výrobu a rafináciu ropy

chemické produkty, agresívne emulzie a suspenzie, technické riešenia, technické oleje, mazivá, pohonné hmoty

Chemická výrobná linka

Závod na rozptyl uhlíka

Homogenizátor na výrobu piva a nealkoholických nápojov

Miešacia linka.

Linka na výrobu šťavy redukčnou metódou

technické údaje homogenizátor

| Model homogenizátora | Jednostupňové, bez plášťa | |||||

P 3 |

P5.5 |

P 7,5 |

P 11 |

P 15 |

P 30 |

|

| Jednostupňové, opláštené | ||||||

P 3P |

P5.5P |

P7.5P |

P 11P |

P15P |

P 30P |

|

| Dvojstupňové, bez košele | ||||||

P 3-2 |

P 5,5-2 |

P 7,5-2 |

P 11-2 |

P 15-2 |

P 30-2 |

|

| Dvojstupňová, s plášťom | ||||||

P 3-2P |

P 5,5-2P |

P 7,5-2P |

P 11-2P |

P 15-2P |

P 30-2P |

|

| Štvorrýchlostný | ||||||

| - | - | - | P 11M |

P 15M |

P 30 mil |

|

| Produktivita, m3/h | 2 - 10 | 2 - 10 | 2 - 12 | 10 - 15 | ||

| Otáčky motora | ||||||

| Vstupný tlak, kg/cm2 | ||||||

| Výkon elektromotora, kW | 3 | 5,5 | 7,5 | 11 | 15 | 30 |

| Teplota, °C min - max | ||||||

| Hladina hluku, dB | ||||||

| Kinematická viskozita, nie viac, cSt (bez čerpadla - gravitačný prietok) |

||||||

| Hmotnosť, kg | 42 | 70 | 85 | 109 | 130 | 157 |

Sema homogenizačného zariadenia

Ponorný APG homogenizátor (dispergátor).

Účel. Ponorný homogenizátor PNG je určený na homogenizáciu tekutých a viskóznych produktov v potravinárskom, kozmetickom a chemickom priemysle, na prípravu majonéz, mäsových, ovocných, zeleninových pást, pyré, sirupov a možno ho použiť aj na prípravu farby na vodnej báze a iné podobné prostredia.

Zariadenie. Ponorný homogenizátor je namontovaný na plošine zdvíhacieho zariadenia a pomocou ovládacieho panela sa môže voľne pohybovať po zvislom vedení.

Ponorný homogenizátor je vybavený prevodovým motorom, namontovaný na stenách a umiestnený v kontajneri.

Výhodou ponorného homogenizátora je absencia koncových tesnení a potrubných potrubí a v dôsledku toho schopnosť pracovať pri vysokých teplotách, mobilita a možnosť ponoriť homogenizátor do nádob akejkoľvek veľkosti.

Ponorný homogenizátor môže byť vybavený meničom rýchlosti otáčania, ktorého inštalácia umožňuje zvýšiť rýchlosť otáčania.

Časti prichádzajúce do styku so spracovávaným výrobkom sú vyrobené z chrómniklovej ocele.

Rozsah použitia ponorného homogenizátora:

- Kozmetický priemysel

- Na získanie homogénnych kozmetických výrobkov (krémy, gély) atď.

- Chemický priemysel

- Mliečny priemysel

- Ovocný a zeleninový priemysel

Technické vlastnosti ponorného homogenizátora

Vertikálny viacstupňový homogenizátor (dispergátor).

Účel. Určené na viaczložkovú homogenizáciu zmesí. Používa sa v mliekarenskom priemysle a môže byť použitý aj v kozmetickom, farmaceutickom a chemickom priemysle.

Zariadenie. Ide o viacstupňový homogenizátor, až 19 stupňový. Produkt, pohybujúci sa zo stupňa na stupeň, sa postupne drví a mieša do požadovaného stupňa homogenizácie (2...5 mikrónov). Homogenizačný efekt má pozitívny vplyv na fyzikálnu štruktúru mlieka a mliečnych výrobkov.

Štandardne sú otáčky rotora až 3000 ot./min.

Môže byť vybavený meničom otáčok, ktorého inštalácia umožňuje zvýšiť rýchlosť otáčania na 6000 ot / min.

Vyšší stupeň ochrany proti stratám cez tesnenia. Má možnosť pripojenia k jednofázovej alebo trojfázovej sieti.

Homogenizátor umožňuje dosiahnuť:

- zmenšenie veľkosti tukových guľôčok, čo zabraňuje usadzovaniu smotany,

- viac bielej a chutnejšej farby,

- zvýšená odolnosť olejovej a tukovej emulzie,

- zlepšenie chuti a vône,

- zvýšenie trvanlivosti mliečnych výrobkov a fermentované mliečne výrobky.

Spoľahlivosť. Všetky časti homogenizátora prichádzajúce do styku s produktom sú vyrobené z kvalitnej potravinárskej nehrdzavejúcej ocele AISI 304, AISI 316, je namontovaná importovaná mechanická upchávka so zvýšenou životnosťou, bez opotrebiteľných dielov (tesnenie párov piestov) .

V mnohých ohľadoch prekonáva zahraničné modely a nemá žiadne ruské analógy

Technické vlastnosti viacstupňového homogenizátora

Rotačný kavitačný homogenizátor

Určené na viaczložkovú homogenizáciu nerozpustných médií na získanie emulzií a suspenzií v potravinárskom, kozmetickom, farmaceutickom, chemickom a inom priemysle vrátane viskóznych produktov.

Špeciálna konštrukcia homogenizátora, špeciálna geometria tela a rotujúcich pracovných častí zaisťuje vysoký výkon. Použité materiály sú hygienické, konštrukcia homogenizátora je praktická na použitie.

Rotačné kavitačné homogenizátory

4-rotorové homogenizátory nemajú vo svojich parametroch obdobu!

Výhody

- Všetky časti homogenizátora, ktoré sú v kontakte s produktom, sú vyrobené z vysoko kvalitnej potravinárskej nehrdzavejúcej ocele.

- Bola nainštalovaná mechanická upchávka, ktorá má zvýšenú životnosť a eliminuje straty produktu.

- Zaručená prevádzka pri vyšších teplotách ako existujúce analógy (až do 115°C).

- Vynikajúci výkon v prostrediach s obsahom kyselín a zásad.

- Kompaktná, možná vertikálna inštalácia.

- Vysoký stupeň ochrany proti stratám cez tesnenia (kryt homogenizátora je oddelený od krytu motora).

Princíp činnosti

Spracovávaný produkt je privádzaný do sacieho potrubia a odvádzaný z tlakového potrubia pod vplyvom podporného tlaku.

V homogenizačnej jednotke sa produkt drví medzi rotujúcimi a stacionárnymi kalibračnými valcovými nožmi rotora a statora. Rotačné a stacionárne kalibračné nože sú vyrobené vo forme krúžkov s otvormi.

Častice (napríklad tukové guľôčky) dopadajúce na homogenizačnú jednotku sú vytláčané obežným kolesom pod vplyvom tlaku vytvoreného odstredivou silou a prechádzajú cez otvory, kde sú tukové guľôčky postupne odrezané (rozdrvené) pohyblivou časťou. prstencový nôž (každý otvor rotujúcej časti), keď sa pohybujú.

Technické vlastnosti rotačného kavitačného homogenizátora*

Homogenizátory (dispergátory) analógy dovážaných

Intenzifikácia procesu 100-600%!

Homogenizátor umožňuje súčasnú dispergáciu, homogenizáciu a čerpanie produktu so zvyšujúcim sa výstupným tlakom.

Špeciálna konštrukcia homogenizátora (dve pracovné komory), špeciálna geometria tela (bez „mŕtvych zón“) a rotujúce pracovné časti zaisťujú vysokú produktivitu. Použité materiály sú hygienické, konštrukcia homogenizátora je praktická na použitie.

Homogenizátor má vysokú produktivitu, umožňuje získať vysoko stabilné emulzie a suspenzie, poskytuje stupeň homogenizácie 80%, veľkosť častíc do 2 mikrónov. Možno zabudovať do existujúcich liniek.

Rozsah použitia v priemysle:

- Mliečne výrobky - mäkký tvaroh, kefír, kondenzované mlieko, tavený syr, rekonštitúcia sušeného mlieka, smotana.

- Olej a tuk - kombinované oleje, margaríny, majonézy, pasty.

- Ovocie a zelenina - džemy, džemy, kečupy, omáčky, cukrovinky, pyré, pasty.

- Cukrovinky - krémy, plnky, čokoládové a orechové pasty, čokoládové polevy.

- Nealko - džúsy, nektáre, nápoje.

- Kozmetika - krémy, šampóny, balzamy, gély, masti, zubné pasty.

- Farmaceutické - masti, emulzie, gély.

- Chemické - čistiace prostriedky, lepidlá, laky, leštidlá, dezinfekčné prostriedky.

Technické vlastnosti homogenizátora*

* Špecifikácie sa môžu zmeniť na žiadosť zákazníka.

Vákuový mixér-homogenizátor.

Zariadenie je vákuový reaktor s miešacím zariadením, ku ktorému je pripojený homogenizátor pre recirkuláciu. Po naložení hlavných komponentov do reaktorovej nádrže sa vzduch zo systému odčerpá a inštalácia sa prepne do recirkulačného režimu, počas ktorého sa naložené komponenty drvia a miešajú. Lievik zabudovaný do systému umožňuje opätovné vloženie potrebných komponentov počas procesu homogenizácie.

Hlavnou výhodou tohto dizajnu je to

že umožňuje zmiešať spolu zložky, ktoré pri miešaní na čerstvom vzduchu počas procesu miešania stvrdnú.

Továrenské testy homogenizátora

Homogenizátor je zariadenie na výrobu homogénnych (homogénnych) disperzných systémov. Systémy môžu byť jednofázové alebo viacfázové, t.j. v dispergovanom prostredí, ktoré je zvyčajne kvapalinou, sa nachádzajú častice (zvyčajne nerozpustné) jednej alebo viacerých pevných alebo kvapalných látok, ktoré sa nazývajú dispergované fázy. Pojem „homogénny“ znamená, že fázy sú rozdelené rovnomerne, s rovnakou koncentráciou v ľubovoľnej jednotke objemu média. Výsledný systém by mal byť relatívne stabilný. Na tento účel sa počas homogenizácie vo veľkej väčšine prípadov uskutočňuje disperzia, to znamená mletie fázových častíc.

Aplikácia homogenizátorov v mliekarenskom priemysle

Homogenizátor mlieka rozdrví tukové guľôčky. Rýchlosť, ktorou stúpajú na povrch, závisí od druhej mocniny ich polomeru. Po 10-násobnom znížení teda rýchlosť klesne 100-násobne. Vďaka tomu sa produkt neusadzuje a nerozdeľuje na smotanu a odstredené mlieko. Jeho trvanlivosť sa výrazne zvyšuje.

Okrem toho po homogenizácii:

- Pri výrobe margarínu alebo masla sa voda a ostatné zložky rovnomerne rozložia v tukovom médiu. A v majonéze a šalátových dresingoch sú tuky vo vodnom prostredí.

- Smotana a pasterizované mlieko sú jednotné vo farbe, chuti a obsahu tuku.

- Kondenzované mlieko z konzervy pri dlhodobom skladovaní neuvoľňuje tukovú fázu.

- Kefír, kyslá smotana a iné fermentované mliečne výrobky sú stabilizované. Konzistencia proteínových zrazenín sa zlepšuje. Na povrchu sa nevytvorí tuková zátka.

- V plnotučnom sušenom mlieku sa množstvo voľného tuku nechráneného proteínovým obalom znižuje. Tým sa zabráni jeho rýchlej oxidácii vplyvom atmosférického vzduchu.

- Mlieko s kakaom alebo inou náplňou zlepšuje jeho chuť a stáva sa viskóznejším. Pravdepodobnosť sedimentácie je znížená.

- Rekonštituované fermentované mliečne nápoje, smotana a mlieko nemajú vodnatú pachuť. Prirodzená chuť sa stáva intenzívnejšou.

Fyzikálne procesné metódy a hlavné typy homogenizátorov

- Pretláčanie cez úzku medzeru. Používajú sa ventilové jednotky s vysokotlakovými piestovými čerpadlami. Takéto zariadenia sú najbežnejšie v mliekarenskom priemysle.

- Mechanické miešanie. Používajú sa mixéry s nožmi alebo lopatkovými metlami vrátane vysokorýchlostných mixérov. Najjednoduchší príklad– mlynček na kávu alebo elektrický mlynček na mäso. Patria sem aj rotačné pulzačné zariadenia (RPA). Hoci je účinok na fázové hrudky v nich komplexnejší, neobmedzuje sa len na nárazové a abrazívne zaťaženie.

- Vystavenie ultrazvuku. Pracujú tu ultrazvukové zariadenia, ktoré vzrušujú kavitáciu v rozptýlenom médiu, vďaka čomu dochádza k rozdrveniu fázy.

Piestový homogenizátor

Zariadenie

Homogenizačné zariadenie je znázornené na obr. 1. Piestový valec 1 je pripojený k prívodnej rúre cez sací ventil 3 a k vysokotlakovej komore cez výtlačný ventil 4. Z komory vedie kanál do homogenizačnej hlavy 5, ktorá má sedlo 6, ventilom 7, pružinou 8 a nastavovacou skrutkou 11. Na reguláciu tlaku je ku komore pripojený manometer 10. Kanál má odbočku k poistnému ventilu 9. Piest je poháňaný čerpadlom 2.

Homogenizačné zariadenie je znázornené na obr. 1. Piestový valec 1 je pripojený k prívodnej rúre cez sací ventil 3 a k vysokotlakovej komore cez výtlačný ventil 4. Z komory vedie kanál do homogenizačnej hlavy 5, ktorá má sedlo 6, ventilom 7, pružinou 8 a nastavovacou skrutkou 11. Na reguláciu tlaku je ku komore pripojený manometer 10. Kanál má odbočku k poistnému ventilu 9. Piest je poháňaný čerpadlom 2.

Zväčšený pohľad na homogenizačnú hlavu je znázornený na obr. Má kalibrovaný otvor (kanál) 1 v sedle 5, pružinu 2, ventil 4 s tyčou 3 a nastavovaciu skrutku 6. Sedlo a ventil sú do seba zabrúsené.

Ventil má plochý, mierne šikmý kužeľový alebo diskovitý pracovný povrch. V prvom prípade môže mať drážky (drážky). Ak existujú, tak tie isté sa vyrábajú na sedle. To zvyšuje stupeň fázovej fragmentácie.

Existujú modely, v ktorých sú ventil a sedlo umiestnené v ložiskách namontovaných v pevnom kryte. V tomto prípade sa pod tlakom prúdu produktu otáčajú rôznymi smermi.

Keďže kvapalina prechádzajúca vysokou rýchlosťou má silný vplyv na ventil a sedlo, rýchlo sa opotrebujú. Preto sú tieto prvky vyrobené z obzvlášť pevných ocelí. Navyše ich tvar je symetrický. Ak je viditeľné opotrebovanie, stačí ich prevrátiť na druhú stranu, čím sa ich životnosť zdvojnásobí.

Použité čerpadlo nemusí byť nevyhnutne piestové, môžete si vybrať skrutkové alebo rotačné. Hlavná vec je, že vytvára vysoký tlak. Pretože piestový mechanizmus nezabezpečuje rovnomerné zásobovanie, niekoľko z nich je umiestnených v homogenizátoroch, pričom začiatok cyklov je časovo posunutý. Najpopulárnejšie sú jednotky s tromi piestami. V nich sú kolená na hriadeli otočené o 120 stupňov, takže valce pracujú striedavo. V tomto prípade je koeficient nerovnomernosti posuvu, to znamená pomer jeho maximálnej hodnoty k priemeru, rovný 1,047.

Indikátor blízky jednote znamená, že prietok cez homogenizačnú hlavu možno považovať za stabilný s malou chybou. Počas procesu homogenizácie je teda ventil vždy v zavesenej (otvorenej) polohe. Medzi ním a sedadlom je medzera na priechod kvapaliny. Jeho veľkosť môže byť tiež považovaná za konštantnú, pričom sa neberú do úvahy menšie odchýlky od priemernej úrovne. V mnohých moderných zariadeniach prúdi z každého piestu do jeho „vlastnej“ hlavy. Po fázovej fragmentácii sú pripojené vo výstupnom kolektore.

Tlakomer je vybavený škrtiacim zariadením. To znižuje vibrácie ihly nástroja.

Princíp fungovania

Princíp činnosti homogenizátora je nasledujúci. Keď piest pracuje na nasávanie (na obrázku - pohybuje sa doľava), mlieko vstupuje do valca 1 cez ventil 3. Potom piest pracuje na vstrekovanie (pohybuje sa doprava) a tlačí produkt do komory cez ventil 4. kvapalina prúdi kanálom z komory do homogenizačnej hlavy 5.

Keď je ventil v nepracovnej polohe, pružina 8 ho pevne pritlačí k sedlu. Mlieko vstupujúce pod tlakom zdvihne ventil tak, že sa medzi ním a sedlom vytvorí malá medzera. Pri prechode cez ňu sa tukové guľôčky rozdrvia, produkt sa homogenizuje a potom ide do výstupného potrubia.

Medzera zvyčajne nie je väčšia ako 0,1 mm. Častice mlieka sa v tejto zóne pohybujú rýchlosťou asi 200 m/s (vo výtlačnej komore - iba 9 m/s). Veľkosť tukových hrudiek klesá z 3,5-4,0 mikrónov na 0,7-0,8 mikrónov.

Tlak generovaný piestovým čerpadlom je veľmi vysoký. Preto môže upchatý kanál v sedadle viesť k zničeniu dielov. Aby sa zabránilo poškodeniu, je nainštalovaný poistný ventil 9.

Jednotka sa nastavuje skrutkou 11. Jednou z hlavných charakteristík homogenizácie je tlak. Keď je skrutka utiahnutá, pružina silnejšie pritlačí ventil na sedlo. Z tohto dôvodu sa veľkosť medzery zmenšuje so zvyšujúcim sa hydraulickým odporom. Zariadenie je nastavené podľa údajov na manometri 10.

Podľa návodu k homogenizátoru by sa teplota mlieka mala pohybovať v rozmedzí od 50 do 65 stupňov C. Ak je pod týmto rozsahom, proces usadzovania tukových hrudiek sa urýchli. Ak je vyššia, začnú sa zrážať srvátkové bielkoviny.

Zvýšenie kyslosti produktu negatívne ovplyvňuje účinnosť procesu, pretože v tomto prípade klesá stabilita proteínov. Tvoria sa aglomeráty a drvenie tukových hrudiek sa stáva obtiažnym.

V okamihu, keď kvapalina prechádza cez ventilovú medzeru, v dôsledku prudkého zúženia prierezu kanála sa pozoruje škrtiaci účinok. Rýchlosť prúdenia sa mnohonásobne zvyšuje a tlak klesá v dôsledku skutočnosti, že potenciálna energia sa premieňa na kinetickú energiu.

Po prechode mlieka cez hlavu sa časť rozdrvených častíc opäť zlepí do väčších konglomerátov. Účinnosť procesu klesá. Na boj proti tomuto javu sa používa dvojstupňová homogenizácia. Zariadenie je znázornené na obr. 3. Zásadným rozdielom od jednostupňového je prítomnosť dvoch párov pracovných telies, prvého stupňa 4 a druhého - 12. Každý má svoju prítlačnú pružinu s regulačným ventilom 6.

Po prechode mlieka cez hlavu sa časť rozdrvených častíc opäť zlepí do väčších konglomerátov. Účinnosť procesu klesá. Na boj proti tomuto javu sa používa dvojstupňová homogenizácia. Zariadenie je znázornené na obr. 3. Zásadným rozdielom od jednostupňového je prítomnosť dvoch párov pracovných telies, prvého stupňa 4 a druhého - 12. Každý má svoju prítlačnú pružinu s regulačným ventilom 6.

Druhý stupeň, pomocný, ďalej zvyšuje stupeň fázovej fragmentácie. Je navrhnutý tak, aby vytváral kontrolovaný a konštantný protitlak v hlave prvého stupňa, ktorý je hlavný. Tým sa optimalizujú podmienky procesu. A tiež na ničenie pomerne nestabilných útvarov. Tlak v ňom je nastavený nižší ako v prvom.

Jednostupňová homogenizácia je určená pre produkty s nízkym obsahom tuku alebo vysokou viskozitou. Dvojstupňový – s vysokým obsahom tuku alebo sušiny a nízkou viskozitou. A tiež v prípadoch, keď je potrebné zabezpečiť maximálnu možnú fázovú fragmentáciu.

Samostatná technológia

V mliekarenskom priemysle môže byť homogenizácia úplná alebo oddelená. V prvom prípade prechádzajú cez jednotku všetky dostupné suroviny. V druhom sa najprv oddelí. Výsledná smotana s obsahom tuku 16-20% sa homogenizuje a potom sa zmieša s odstredeným mliekom. A sú odoslané do ďalšej fázy spracovania. Táto metóda poskytuje významné úspory energie.

Mechanizmus procesu fázovej disperzie v prístroji ventilového typu

Podľa N.V.Baranovského na základe štúdia hydraulických faktorov ovplyvňujúcich drvenie tukových hrudiek pri homogenizácii mlieka pomocou prístroja ventilového typu bol navrhnutý nasledujúci procesný diagram (obr. 4).

Podľa N.V.Baranovského na základe štúdia hydraulických faktorov ovplyvňujúcich drvenie tukových hrudiek pri homogenizácii mlieka pomocou prístroja ventilového typu bol navrhnutý nasledujúci procesný diagram (obr. 4).

V mieste prechodu toku z kanála sedadla do medzery medzi sedlom a ventilom sa plocha prierezu toku prudko zmenšuje. To znamená, že podľa jedného zo základných zákonov hydrauliky sa rýchlo zvyšuje aj rýchlosť jeho pohybu U. Konkrétnejšie U0 pri priblížení je niekoľko metrov za sekundu. A U1 na vstupe do slotu je o 2 rády vyššie, niekoľko sto m/s.

Kvapka tuku sa nepohne zo zóny nízkych do zóny vysokých rýchlostí súčasne „všetko naraz“. Predná časť lopty sa najskôr dostane do prúdu a pohybuje sa cez štrbinu obrovskou rýchlosťou. Vplyvom rýchlo tečúcej tekutiny sa natiahne (zadná časť sa stále pomaly pohybuje) a odíde. Zostávajúca hrudka sa naďalej pomaly (samozrejme, pojem „voľno“ je v tomto prípade relatívny, pretože celý cyklus kvapky prechádzajúcej štrbinou trvá 50 mikrosekúnd) pohybuje smerom k rýchlostnému rozhraniu a časť, ktorá je teraz v predná časť je predĺžená rovnakým spôsobom ako predchádzajúca a tiež sa uvoľňuje. Celá tuková kvapka sa teda pri prechode cez hraničný úsek postupne trhá na kúsky. K tomu dochádza, keď je rozdiel medzi rýchlosťami U0 a U1 dostatočne veľký.

Ak sa ukáže, že špecifikovaný rozdiel je menší ako určitá prahová hodnota, potom pred oddelením častíc nastane medzistupeň - kvapka sa najskôr natiahne do povrazu. Ak je rozdiel ešte menší, tak tuková hrudka prejde cez rýchlostné rozhranie bez deštrukcie. Ale vystavenie vysokej rýchlosti prúdenia ho stále povedie do nestabilného stavu v dôsledku tvorby vnútorných deformácií. Preto v dôsledku síl povrchového napätia a mechanických nárazov prúdiacich prúdov sa guľa stále rozpadne na menšie frakcie.

Homogenizátor oleja

Na získanie homogénnej konzistencie masla alebo taveného syra sa používa homogenizátor zmäkčovadla. Počas procesu spracovania je vodná fáza dispergovaná a rovnomerne rozložená v celom objeme. V dôsledku toho sa výrobok dlhšie skladuje a jeho chuť sa zlepšuje. Okrem toho sa skráti čas strávený rozmrazovaním a zníži sa strata vody pri balení.

Na získanie homogénnej konzistencie masla alebo taveného syra sa používa homogenizátor zmäkčovadla. Počas procesu spracovania je vodná fáza dispergovaná a rovnomerne rozložená v celom objeme. V dôsledku toho sa výrobok dlhšie skladuje a jeho chuť sa zlepšuje. Okrem toho sa skráti čas strávený rozmrazovaním a zníži sa strata vody pri balení.

Štruktúru zariadenia možno zvážiť na príklade jedného z najpopulárnejších modelov M6-OGA (obr. 5). Skladá sa z tela a rámu (obr. 6), prijímacej násypky, pod ktorou sú umiestnené podávacie šneky a rotora s 12, 16 alebo 24 lopatkami. Ako pohon sa používa elektromotor. Rýchlosť otáčania závitoviek je riadená variátorom. Uhlová rýchlosť rotora je konštantná.

Činnosť homogenizátora je nasledovná. Maslo sa vo veľkých kusoch umiestni do násypky. Skrutky sa pri pohľade zhora otáčajú rôznymi smermi - jedna k druhej. S ich pomocou je olej vytlačený cez rotor, po ktorom cez pravouhlú dýzu vystupuje do prijímacej násypky (na obrázku nie je znázornená). Aby sa zabránilo nalepeniu oleja na pracovné časti, sú mazané horúcim roztokom Rotačný pulzačný prístroj

V poslednej dobe sa na spracovanie mlieka stále viac používa rotačný pulzačný prístroj (RPA). Takýto homogenizátor je svojou konštrukciou a princípom činnosti podobný odstredivému čerpadlu. Hlavný rozdiel je v pracovných orgánoch.

RPA je štruktúrovaná nasledovne. Ako pohon slúži elektromotor. Rotor vo forme perforovaného valca je pevne pripevnený k jeho predĺženému hriadeľu. Na konci valca, na strane veka, môže byť obežné koleso. Perforácia na ňom nie je potrebná. Vo vnútri veka je podobný valec, nehybný, hrá úlohu statora.

RPA je štruktúrovaná nasledovne. Ako pohon slúži elektromotor. Rotor vo forme perforovaného valca je pevne pripevnený k jeho predĺženému hriadeľu. Na konci valca, na strane veka, môže byť obežné koleso. Perforácia na ňom nie je potrebná. Vo vnútri veka je podobný valec, nehybný, hrá úlohu statora.

Mlieko sa privádza cez axiálnu rúrku na veku a na obežné koleso. Táto časť vytvára fragmentáciu primárnej fázy a urýchľuje pracovnú zmes. Ten potom prechádza perforáciou pohyblivého valca, je opäť čiastočne rozptýlený pôsobením šmykového a abrazívneho zaťaženia a končí v homogenizačnej dutine medzi rotorom a statorom.  Tu okrem šoku pôsobia na tukové guľôčky aj iné sily.

Tu okrem šoku pôsobia na tukové guľôčky aj iné sily.

V turbulentnom prúdení pohybujúcom sa vysokou rýchlosťou (presne to je pozorované v pracovnej oblasti RPA) vznikajú mikrovírové toky. Ak malá sférická vírivka narazí na kvapku tuku, zničí ju. Existuje aj hydroakustický vplyv. Intenzívna kavitácia, ktorá vedie ku kolapsu vzduchových bublín, vytvára rázové vlny, ktorým fázové hrudky tiež nedokážu odolať.

Maximálny dopad aparatúry na častice sa dosiahne v momente, keď medzi rotorom a statorom dochádza k rezonančným osciláciám. Na zabezpečenie tohto efektu je potrebné vypočítať priemer pohyblivého valca, rýchlosť jeho otáčania, ako aj medzeru medzi ním a statorom.

Po pracovnej zóne mlieko prechádza cez otvory statora a už homogenizované je vypúšťané tangenciálnym výstupným potrubím, zvyčajne nasmerovaným nahor, aby sa uľahčilo pripojenie potrubí na opätovné naplnenie zásobníka v recirkulačnom systéme.

Na zvýšenie stupňa drvenia môže mať zariadenie niekoľko párov „rotor-stator“. Po inštalácii krytu sú umiestnené striedavo. Existujú modely, v ktorých je namiesto obežného kolesa nainštalovaný perforovaný disk. RPA homogenizátory môžu byť aj ponorné. Voliteľne je jednotka vybavená nasledujúcim príslušenstvom:

- Ochrana proti suchému štartu.

- Motor odolný proti výbuchu.

- Kryt s vykurovacím/chladiacim plášťom.

- Regulátor pre plynulú zmenu otáčok motora.

- Plniace zariadenie (závitovkový podávač), pre viskózne, zle rozpustné, heterogénne emulzie a suspenzie alebo sypké komponenty.

- Vypúšťacia jednotka na vypúšťanie do nádoby tretej strany pri práci podľa cirkulačnej schémy.

- Mechanická vlnovcová hriadeľová upchávka vyrobená z keramiky z karbidu kremíka zvyšuje životnosť jednotky aj pri práci s agresívnymi kvapalinami alebo s abrazívnymi inklúziami.

RPA môžu byť jednofázové alebo trojfázové. Všetky časti, ktoré prichádzajú do styku s potravinami, sú vyrobené z potravinárskej nehrdzavejúcej ocele AISI 304, AISI 316 alebo ich domácich analógov. Keďže dispergovaná kvapalina opúšťa aparatúru pod tlakom, RPA homogenizátor súčasne funguje ako odstredivé čerpadlo.

Ultrazvukové homogenizátory

Zariadenie (ako príklad použijeme BANDELIN). Ultrazvukový homogenizátor pozostáva z (na obr. 15 – zhora nadol) RF generátora, ultrazvukového prevodníka, „rohov“ a sond (vlnovodov). VF generátor je pripojený k domácej sieti s frekvenciou prúdu 50 alebo 60 Hz. Zvyšuje tento parameter na 20 kHz. Ultrazvukový menič, vybavený oscilačným obvodom s meracím piezoelektrickým prvkom, transformuje prúdovú energiu generovanú generátorom na oscilácie ultrazvukových vĺn rovnakej frekvencie. Generovaná amplitúda zostáva konštantná. Ultrazvuk – zvyšuje sa vďaka použitiu špeciálne tvarovaných „rohov“. Vkladajú sa do nich sondy, ktoré prenášajú vibrácie do nádoby s kvapalinou. V závislosti od objemu pracovného média môžu byť ploché, vo forme kužeľov alebo „mikro“, s priemerom 2 až 25 mm.

Zariadenie (ako príklad použijeme BANDELIN). Ultrazvukový homogenizátor pozostáva z (na obr. 15 – zhora nadol) RF generátora, ultrazvukového prevodníka, „rohov“ a sond (vlnovodov). VF generátor je pripojený k domácej sieti s frekvenciou prúdu 50 alebo 60 Hz. Zvyšuje tento parameter na 20 kHz. Ultrazvukový menič, vybavený oscilačným obvodom s meracím piezoelektrickým prvkom, transformuje prúdovú energiu generovanú generátorom na oscilácie ultrazvukových vĺn rovnakej frekvencie. Generovaná amplitúda zostáva konštantná. Ultrazvuk – zvyšuje sa vďaka použitiu špeciálne tvarovaných „rohov“. Vkladajú sa do nich sondy, ktoré prenášajú vibrácie do nádoby s kvapalinou. V závislosti od objemu pracovného média môžu byť ploché, vo forme kužeľov alebo „mikro“, s priemerom 2 až 25 mm.

Domáci priemysel vyrába aj ultrazvukové homogenizátory. Z najnovších modelov môžeme zaznamenať vývoj 2015 I100-6/840 (obr. 16). Prístroj má digitálne ovládanie, pulzný režim, reguláciu amplitúdy a sadu sond.

Princíp fungovania. Keď ultrazvukové vlny prechádzajú kvapalinou, striedavo, 20 000-krát za sekundu, v nej vytvárajú vysoký a nízky tlak. Ten sa takmer rovná vnútornému tlaku pár kvapaliny, v dôsledku čoho sa v nej objavujú bubliny naplnené parou a kvapalina vrie. Keď sa dutiny zrútia, vzniká tlakový rozdiel a vytvárajú sa rýchlo prúdiace turbulentné mikroprúdy, ktoré ničia kvapôčky tuku.

Niektorí odborníci sa domnievajú, že pod vplyvom ultrazvuku sa hrudky rozptýlia nie v dôsledku kavitácie, ale v dôsledku skutočnosti, že vlna, ktorá prechádza tukovou kvapkou v rôznych bodoch, spôsobuje zrýchlenie rôznych veľkostí a smerov. V dôsledku toho vznikajú viacsmerné sily, ktoré sa snažia loptu roztrhnúť.

Homogenizácia je dôležitou etapou v procese spracovania mlieka a iných produktov. S jeho pomocou sa zlepšuje štruktúra a zvyšuje sa trvanlivosť a chuť sa stáva intenzívnejšou.

Kyslé mliečne výrobky zohrávajú významnú úlohu vo výžive ľudí, najmä detí, starších a chorých ľudí. Diétne vlastnosti fermentovaných mliečnych výrobkov spočívajú predovšetkým v tom, že zlepšujú metabolizmus, stimulujú sekréciu žalúdočnej šťavy a stimulujú chuť do jedla. Prítomnosť mikroorganizmov v ich zložení, ktoré sa môžu zakoreniť v črevách a potláčať hnilobnú mikroflóru, vedie k inhibícii hnilobných procesov a zastaveniu tvorby toxických produktov rozkladu bielkovín vstupujúcich do ľudskej krvi.

Dôležitou etapou pri výrobe fermentovaných mliečnych výrobkov je mechanické pôsobenie na surovinu, t.j. homogenizácia. Zabraňuje nielen usadzovaniu tuku, ale prispieva aj k výrobe kvalitných fermentovaných mliečnych výrobkov so zlepšenou konzistenciou a chuťou, zvyšuje jeho stráviteľnosť pre organizmus a úplnejšie využitie tuku a vitamínov v ňom obsiahnutých.