Ako vyrobiť drevené betónové bloky doma. Technológia výroby arbolitových blokov Urob si sám technológiu na výrobu arbolitových blokov

Drevobetón je jedinečný stavebný materiál, ideálny na stavbu stien, prekladov a nosných konštrukcií. Pri výrobe blokov a dosiek sa používajú piliny, hobliny s drevenými štiepkami, cement a voda, ako aj ďalšie komponenty. Cement slúži na ochranu drevného odpadu pred vonkajšími biologickými a atmosférická expozícia. Výsledné bloky sú odolné voči nárazom, prasklinám a trvanlivé. Tento stavebný materiál má vlastnosti kameňa a dreva, výborné tepelnoizolačné vlastnosti, je ohňovzdorný, na rozdiel od dreva nehnije. V tomto článku vám povieme, ako správne vyrobiť drevené betónové bloky vlastnými rukami.

Arbolit bol populárny v druhej polovici minulého storočia. S využitím zahraničných skúseností vyvinuli sovietski vedci spolu s výrobcami optimálne zloženie materiál. Domy boli postavené z arbolitových blokov, ktoré si zachovali svoje dobrý stav. To je dôkazom toho, že drevený betón sa vyznačuje vynikajúcimi úžitkovými vlastnosťami.

Drevobetón sa považuje za pilinový betón, na jeho výrobu je potrebný iba kvalitný cement, ktorý sa zmieša s drobnými drevnými štiepkami, hoblinami a pilinami. Je dôležité dodržať rozmery plniva, mali by mať hrúbku približne 5 mm a dĺžku 25 mm.

Všetky drevené plnivá najprv prechádzajú cez drviaci mechanizmus a potom sa hmota zmieša s cementom. Cukor obsiahnutý v organickej hmote vedie k napučaniu materiálu, preto je potrebné ho pridávať organický odpad na neutralizáciu cukru, chemikálií vo forme chloridu vápenatého a síranu hlinitého. Pri vlastnej výrobe blokov by mal byť drevený odpad niekoľko mesiacov na čerstvom vzduchu.

Výroba drevených betónových blokov by mala začať spracovaním dreveného plniva. Za týmto účelom pridajte drvenú drevnú buničinu s vodou a jemne premiešajte. Na rozklad cukru sa odporúča ponechať drevný odpad vo vápennom roztoku asi 3 hodiny. Po nasiaknutí vápenným roztokom sa organická hmota mieša s cementom v miešačke na betón, kým sa nedosiahne homogénna hmota, nemali by zostať žiadne hrudky. Komponenty musíte vziať v nasledujúcom pomere: 4 diely vody, 3 diely cementu a drevnej štiepky a pilín. Po stlačení v päsť by hotová hmota mala mať tvar hrudky, ale mala by byť trochu drobivá.

Aké to má výhody?

- Drevený betón je možné po vytvrdnutí ľahko spracovať: píliť, vŕtať, upravovať rôzne cesty na požadovanú veľkosť.

- Technológia výroby je veľmi jednoduchá a zaberie veľmi málo času.

- Materiál je vhodný na akúkoľvek povrchovú úpravu: dobre priľne k omietke a betónu, môže byť obložený tehlou alebo opláštený sadrokartónom.

- Bloky udržujú teplo dlhšie ako tehly.

- Arbolit nie je náchylný na hubové choroby.

- Vyznačuje sa mrazuvzdornosťou, trvanlivosťou a spoľahlivosťou.

- Má nízku hmotnosť a ľahko sa prenáša.

- Je šetrný k životnému prostrediu.

Bloková výroba

Hotová hmota s dreveným základom sa používa na výrobu blokov na stavbu domu. Ak chcete vytvoriť bloky z dreveného betónu, musíte pripraviť formy drevené krabice správnu veľkosť, pri ktorej musí byť dno odnímateľné. Na uľahčenie vyberania hotových blokov môžete vnútro krabíc obložiť kúskami linolea alebo fólie. Hmota sa naleje do pripravených foriem vo vrstvách v 2-3 etapách, každá vrstva by mala byť dôkladne zhutnená. Na zvýšenie pevnosti a odolnosti voči poveternostným podmienkam je vonkajšia strana blokov mazaná cementovým roztokom. Bloky sa sušia vo formách viac ako deň, aby hmota mohla stuhnúť. Potom sa bloky musia presunúť pod prístrešok, pretože môžu pod lúčmi slnka vyschnúť a prasknúť.

Môžete si kúpiť stroj na výrobu dreveného betónu, je lacný. IN profesionálne vybavenie zahŕňa stroje, miešačky betónu a zhutňovacie lisy. Ak si chcete kúpiť bloky, cena za ne je cenovo dostupná - asi 50-60 rubľov za blok.

Video

Proces výroby pilinového betónu a pomery zmesi:

Domáce stavebníctvo je pravidelne aktualizované o nové technologické riešenia. V poslednej dobe prudko vzrástla výroba drevobetónových tvárnic. Vzhľadom na výhody, ktoré charakterizujú prezentovaný materiál, si ho stále častejšie vyberajú stavitelia z rôznych regiónov.

Arbolitové bloky - popis materiálu

Arbolit je jedným z druhov ľahkého betónu, na výrobu ktorého sa používa organické plnivo vo forme drevnej štiepky. Cement zvyšuje pevnosť štruktúry materiálu. Okrem toho výrobcovia zahŕňajú vodu a chemické prísady.

Drevený betón sa v závislosti od účelu delí na dve kategórie – tepelnoizolačné a konštrukčné.

Určujúcim faktorom je hustota materiálu. Pri výstavbe nosných častí budovy nie je povolené používať bloky s hustotou najviac 500 kilogramov na meter kubický. Sú vhodné na usporiadanie tepelnej izolácie vonkajších stien v budovách s prítomnosťou dodatočných nosných prvkov, ktoré preberajú hlavné zaťaženie z podláh a strechy.

Rozdiel medzi blokmi na báze arbolitu je ich hustota, ktorá sa pohybuje od 550 do 700 kilogramov na meter kubický. Arbolitové domy, ktorých návrhy zahŕňajú použitie materiálov s hustotou 850 kilogramov na meter kubický, sa vyznačujú vysokou pevnosťou, no horšími tepelnoizolačnými vlastnosťami. So zvyšujúcou sa hustotou klesá hodnota tepelnej izolácie. Meranie hustoty sa vykonáva po získaní stabilnej hmoty po uvoľnení prebytočnej vlhkosti.

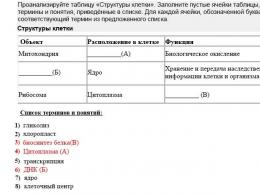

Zloženie arbolitových blokov

Technológia výroby drevených betónových blokov zahŕňa použitie nasledujúcich typov materiálov:

- ihličnaté drevené štiepky. Jeho výroba sa vykonáva na území špecializovaného podniku, kde sa vyrába drevobetónový blok;

- mineralizátor Je vytvorený na báze síranu hlinitého. Komponent sa nezvýrazňuje škodlivé látky, populárny v lekárskej a potravinárskej oblasti. Čistenie priemyselnej a domácej pitnej vody sa bez nej nezaobíde;

- Portlandský cement. Značka produktu – M500. Používa sa ako spojivo medzi drevenými trieskami a síranom hlinitým.

Technológia výroby

Ak sú vo vnútri formy bloky, špecialisti odstránia debnenie a potom časti namažú emulzom. Po dokončení postupu sa vykoná montáž. Ďalej sa spustí štandardný cyklus, podľa ktorého sa vykonáva výroba drevobetónových blokov. Dokončenie netrvá dlhšie ako 15 minút, keď pracujú 4 zamestnanci.

Postupnosť činností pri výrobe každého dreveného betónového bloku je nasledovná.

- Plnička sa vloží do dávkovača. Tá je pripevnená k výťahu, ktorý dodáva materiál do vnútra miešačky. Niektoré modely výrobných zariadení umožňujú použitie mechanizmu na zdvíhanie dávkovača.

- Do kameniva sa pridá mineralizačný roztok a následne portlandský cement.

- Zariadenie nezávisle mieša komponenty po dobu troch až piatich minút, potom dodáva hotovú zmes do vibračného lisu s vibračným stolom.

- Zmes sa vyrovná, každá bunka dostane vlastnú kontaktnú dosku. Potom sa vibračný stôl zdvihne, aby dosiahol úroveň podbíjacích dosiek. Tu sa materiály lisujú pomocou lisu a foriem.

- Špecialisti to robia sami inštaláciou svoriek pre kontaktnú dosku, ktorá interaguje s formou.

Po dokončení procesu lisovania sa forma odošle do sušiacej komory. V súlade s regulačnými požiadavkami GOST je stohovanie na seba povolené, ale podlieha povinnému použitiu drevených blokov. Špecifické teploty, pri ktorých sa bloky sušia, nie sú stanovené predpismi GOST. Mikroklíma by mala byť dostatočná na to, aby blok po dni úplne vytvrdol. Kvalitný blok si sami doma nevyrobíte.

Pozitívne vlastnosti materiálu sú nasledovné.

Nevýhody dreveného betónu

Ideálne stavebné materiály neexistujú a drevený betón nie je výnimkou. Má to aj svoje negatíva.

- Zloženie tvorí 80 percent drevnej štiepky. Výrobky vyrobené v súlade s regulačnými požiadavkami GOST nevyžadujú dodatočnú ochranu antiseptickými liekmi. Pri použití lacných blokov musíte dodatočne kúpiť liek na bioochranu.

- Budova vyrobená z dreveného betónu môže mať nerovný tvar. Vada sa môže prejaviť v rôznej miere v závislosti od kvality a pomerov použitých pri výrobe. Ak chcete získať ideálne geometrické tvary, musíte si vybrať prémiové produkty.

Nevýhody sa prejavia až vtedy, keď kupujúci účelovo odmieta objednať kvalitný stavebný materiál. Naznačuje sa nasledujúci záver: drevený betón nemožno vnímať ako stavebný materiál s veľkým množstvom nevýhod. Získaný výsledok je ovplyvnený iba spoľahlivosťou materiálu a svedomitosťou staviteľov.

Použitie dreveného betónu v stavebníctve je celkom bežné. Na stavbu stien sa často používajú drevené betónové bloky vyrobené sami. Pri zodpovednom prístupe k výrobe môže domáci drevený betón plne uspokojiť všetky požiadavky noriem kvality pre stavebné materiály.

Zloženie akéhokoľvek viaczložkového stavebného materiálu sa vyberá tak, aby sa dosiahli najvyššie výkonové kvality s najnižšími ekonomickými nákladmi. Komponentné zloženie arbolitových blokov umožňuje dosiahnuť pomerne vysokú úroveň pevnosti, požiarnej odolnosti a životnosti. IN všeobecný pohľad možno ho rozdeliť na organické plnivo, vodu, spojivo a chemické prísady, aby sa dosiahli maximálne ukazovatele kvality.

Zloženie arbolitového bloku

- Organické plnivo

Najčastejšie sa využíva ako vedľajšie produkty drevospracujúcich závodov (drevná štiepka) alebo poľnohospodárskych podnikov (ľanové jadrá).

- Drevená štiepka je najčastejšie používaným plnivom. Na tento komponent sa vzťahuje množstvo požiadaviek. Rozmery čipov by nemali presiahnuť 15 centimetrov na dĺžku a 2 centimetre na šírku. Drevená štiepka by nemala obsahovať lístie, kôru ani iné nečistoty. Uprednostňujú sa ihličnaté stromy, listnaté stromy sa používajú veľmi zriedka. Pridanú drevnú štiepku je možné kombinovať s pilinami alebo hoblinami v pomere jedna ku jednej.

- Ľanový ľan je tiež pomerne bežným typom organického plniva do dreveného betónu. Tvar, ktorý získajú pri poľnohospodárskom spracovaní ľanu, nevyžaduje dodatočné brúsenie a možno ho ihneď použiť pri výrobe dreveného betónu. Najkvalitnejšie tvárnice sa dosahujú s dĺžkou okolo 20 centimetrov a šírkou okolo 5 centimetrov.

- Chemické prísady

Neoddeliteľnou súčasťou organických plnív sú diterpénové kyseliny a cukry. Zabraňujú priľnavosti častíc plniva k spojivovej zložke. Aby sa tomu zabránilo, počas výrobného procesu dreveného betónu je potrebné pridať látky, ktoré izolujú plnivo, napríklad alkalický roztok kremičitanov sodných (tekuté sklo). Na zvýšenie účinku je možné túto prísadu kombinovať s chloridom vápenatým alebo sulfidom hlinitým. Okrem izolácie plniva tieto prísady vo všeobecnosti zvýšia odolnosť blokov proti rozkladu, zlepšia vlastnosti odolné voči vlhkosti a tým predĺžia životnosť materiálu.

Pridanie chloridu vápenatého spolu s dusitanom a dusičnanom tohto kovu alkalických zemín znižuje čas vytvrdzovania blokov.

- Viazací komponent

Ako spojivo pre plnivo sa používa obyčajný portlandský cement triedy štyristo alebo päťsto.

Bežná priemyselná voda bude stačiť.

Získavanie drevnej štiepky na drevené betónové bloky

Spomedzi organických plnív sú najobľúbenejšie drevené štiepky. Ľanové ohniská obsahujú oveľa viac látok, ktoré znižujú úžitkové vlastnosti drevobetónových tvárnic, preto je pri ich použití potrebné väčšie množstvo chemických prísad. A hoci je proces zakladania ohňa oveľa jednoduchší, výroba drevnej štiepky je viac aktuálny problém.

Na výrobu drevnej štiepky existujú špeciálne stroje. V každodennom živote sa nazývajú štiepkovače. Existuje mnoho modifikácií týchto jednotiek, ktoré sa líšia svojimi vlastnosťami. Spravidla stojí štiepkovač s potrebnými údajmi na výrobu vysokokvalitných štiepok od 200 do 300 tisíc rubľov. Po prijatí drevnej štiepky sa navyše musí triediť (aby sa zbavila zvyšnej kôry a zelene), a to si vyžaduje aj špeciálne vybavenie.

Ak neplánujete vytvoriť malý podnik na výrobu a predaj drevených betónových blokov, ale cieľom je postaviť jeden dom, potom bude s najväčšou pravdepodobnosťou výhodnejšie kúpiť hotové drevené štiepky. Ďalším argumentom v prospech tohto rozhodnutia je aj vyššie spomenuté štvormesačné sušenie novovyrobenej štiepky.

Našťastie na nákupe drevnej štiepky nie je nič zložité. Mnohé drevospracujúce podniky s cieľom znížiť množstvo odpadu z výroby spúšťajú vedľajšie linky na výrobu drevnej štiepky pre drevené betónové bloky.

Technológia domácej výroby drevobetónu

Dôležitou podmienkou pre vytváranie kvalitných stavebných materiálov doma je prísne dodržiavanie všetkých technologických požiadaviek. Pred začatím výroby by ste si preto mali dôkladne preštudovať všetky aspekty, ktoré s ňou súvisia.

Proporcie komponentov

Neexistujú žiadne prísne požiadavky na pomery zmesi pre drevené betónové bloky vyrábané doma. Približný pomer zložiek je nasledovný: organické plnivo – 28,5 %, spojivová zložka – 28,5 % a voda spolu s chemickými prísadami – 43 %. Tento pomer sa zmení pri získavaní rôznych tried dreveného betónu.

Ak použijeme ako príklad najobľúbenejšie z nich, vyzerá to takto:

- Značka 15: cement - 250 - 280 kilogramov, organické plnivo - 240 - 300 kilogramov, chemické prísady - 12 kilogramov, voda - 350 - 400 litrov.

- Značka 25: cement - 300-330 kilogramov, organické plnivo - 240-300 kilogramov, chemické prísady - 12 kilogramov, voda 350-400 litrov.

Je daná hmotnosť komponentov potrebných na vytvorenie jedného. meter kubický drevený betón

Typy a veľkosti arbolitových blokov

Stojí za zmienku, že pri nezávislej výrobe drevených betónových blokov ich typ a rozmery určuje výlučne samotný výrobca. Tu všetko závisí od potrieb a predstavivosti toho, kto túto záležitosť prevzal.

Môžeme však vyzdvihnúť rozmery tvárnic, ktoré sa najčastejšie používajú v stavebníctve. Medzi nimi sú tri modely blokov na stavbu nosných stien:

- Výška - 20 cm, šírka - 30 cm, dĺžka - 50 cm.

- Výška - 25 cm, šírka - 30 cm, dĺžka - 50 cm.

- Výška - 20 cm, šírka - 40 cm, dĺžka - 50 cm.

Existujú tiež dva hlavné modely na stavbu priečok:

- Výška - 20 cm, šírka - 20 cm, dĺžka - 50 cm.

- Výška - 25 cm, šírka - 20 cm, dĺžka - 50 cm.

Vyberte jednu alebo inú veľkosť bloku nosná stenačasto ovplyvnené klimatickými podmienkami regiónu, v ktorom sa plánuje výstavba. Ako možno uhádnete, bloky s najväčšou šírkou sú najčastejšie v severných oblastiach. Podľa toho sú najtenšie v južných.

Okrem toho existujú bloky rôznych tvarov. Takže pre preklady nad dverami, oknami alebo pre kladenie vystuženého pásu sa vyrábajú rôzne bloky v tvare U. Na ich domácej výrobe tiež nie je nič nadprirodzené.

Spôsoby lisovania blokov

Najjednoduchšie technicky a zároveň najnáročnejšou metódou je metóda lisovania drevených betónových blokov vlastnými rukami bez použitia špeciálneho zariadenia. Bude to vyžadovať formu, do ktorej sa umiestni arbolitová zmes, doska alebo iná doska vhodnej veľkosti a nejaký ťažký predmet s rovnou základňou.

Po vyplnení formulára sa do neho vloží doska, ktorá sa poklepe rôzne časti pre rovnomerné zhutnenie. Stojí za zmienku, že zmes by sa mala naliať do formy vo vrstvách, v niekoľkých fázach. Každá vrstva sa podrobí medzilisovaniu. Pre väčšiu účinnosť je potrebné do dosky použitej na zhutnenie vyvŕtať otvory, aby mohol uniknúť vzduch. Táto metóda je najprimitívnejšia a bloky získané pomocou nej majú najnižšiu kvalitu.

Domáca výroba môže byť kvalitnejšia, no v tomto prípade si vyžaduje drahé vybavenie. Priamo na lisovanie drevobetónových tvárnic existujú špeciálne vibračné stroje. Sú už vybavené formami na nalievanie zmesi. Stačí vyplniť tieto formuláre a zapnúť stroj. Ak sú všetky ostatné veci rovnaké, bloky vyrobené na takomto stroji budú mať rádovo vyššiu kvalitu ako tie, ktoré sa lisujú ručne.

Strednou možnosťou je použitie kompaktných ručných vibračných strojov. Na ich použitie je potrebné mať aj formu a dosku, no kvalita lisovania bude oveľa vyššia ako pri ručnom naklepávaní.

Optimálne podmienky na výrobu blokov

Výrobný proces drevobetónových tvárnic sa nevyznačuje nadmernými požiadavkami na podmienky prostredia. Rozhodujúce je dodržanie dvoch parametrov: teplota vzduchu počas procesu sušenia blokov musí byť najmenej 12 stupňov a skladovanie vlhkých blokov sa musí vykonávať v krytej miestnosti chránenej pred zrážkami. V opačnom prípade dôjde k dehydratácii zmesi veľmi pomaly.

Kým bloky vyschnú do stavu vhodného na použitie, trvá to asi 20 dní. Neodporúča sa začať murovať skôr, môže dôjsť k deformácii tvárnic vplyvom tlaku z horných radov muriva.

Pri použití výlučne ručného spôsobu výroby drevobetónových tvárnic, keď je rýchlosť procesu extrémne nízka, musí výroba začať dlho pred začiatkom výstavby. Výrobný proces sa ďalej oneskoruje, ak vlastnoručnýštiepka Je to spôsobené tým, že od okamihu prijatia až do okamihu použitia v drevobetónovej zmesi musí schnúť najmenej štyri mesiace. V opačnom prípade bude koncentrácia kyseliny diterpénovej a cukrov v plnive príliš vysoká a ani pridanie prísad nezaručí spoľahlivú priľnavosť jej častíc k spojivovej zložke.

Malta na kladenie arbolitových blokov

Existuje niekoľko možností pre malty na kladenie blokov, nie všetky sú vhodné na stavbu stien z dreveného betónu. Nižšie sú uvedené príklady riešení s odôvodnením ich vhodnosti na kladenie drevených betónových blokov:

- Zmes cementu a piesku. Aj keď je toto riešenie široko používané v stavebníctve, je najmenej optimálne na kladenie drevených betónových blokov. Po vytvrdnutí táto zmes vytvára druh kameňa, ktorý má veľmi vysokú tepelnú vodivosť. Táto vlastnosť výrazne zníži tepelnoizolačné vlastnosti arbolitových stien a prakticky ich zbaví jednej z ich hlavných výhod. Použitie tohto riešenia je prijateľné iba v prípade výstavby nevykurovaných priestorov, napríklad prístreškov.

- Pieskovo-perlitový roztok. Táto možnosť je oveľa vhodnejšia na stavbu obytných stien z arbolitových blokov ako predchádzajúca. Má nízku tepelnú vodivosť, a preto sa nazýva „teplé“ riešenie. Pravda, práca s ním je o niečo náročnejšia. Pri jeho výrobe treba počítať s tým, že perlit je veľmi ľahký a pri najmenšom poryve vetra sa rozletí. Je to spôsobené extrémne malými veľkosťami jeho častíc. Vďaka tejto vlastnosti perlitu preniká roztok, ktorý ho používa, do všetkých dutín tvárnic a zabezpečuje ich vysokopevnostnú priľnavosť.

- Špecializované lepidlo. Ideálnou možnosťou by bolo použiť lepidlo na pórobetón. Je určený špeciálne na kladenie blokov z ľahkých pórovitých materiálov. Má vysokú priľnavosť, čo vám umožňuje vytvárať najtenšie švy medzi blokmi. V kombinácii s nízkou tepelnou vodivosťou táto kvalita zaisťuje takmer úplnú absenciu tepelných strát cez škáry muriva.

Vzhľadom na rastúcu popularitu tohto stavebný materiál Otázka je čoraz aktuálnejšia: ako vyrobiť drevené betónové bloky vlastnými rukami? Na základe vyššie uvedených údajov môžeme konštatovať, že pri dodržaní všetkých odporúčaní a výrobných technológií vieme vyrobiť drevobetónové tvárnice dobrá kvalita celkom možné. Jedinou otázkou, ktorá zostáva otázna, je relevantnosť ich výroby, pretože tento proces si vyžaduje veľa času a úsilia. V niektorých prípadoch by bolo najlogickejším riešením nákup hotových stavebných materiálov.

Na získanie kvalitného dreveného betónu je potrebné pochopiť, že výroba dreveného betónu sa zásadne líši od výroby všetkých ostatných typov ľahkého betónu, a to ako ľahkého (polystyrénový betón, keramzitbetón), tak aj pórobetónu (pórobetón). a penový betón).

Drevobetónové komponenty:

1) drevná štiepka.

2) cement.

3) chemické prísady.

4) voda.

Napriek malému počtu komponentov a zjavnej jednoduchosti výroby je výroba dreveného betónu procesom náročným na prácu, pretože drevná štiepka a cement sa svojou povahou navzájom nelepia. A na získanie jediného materiálu je potrebné dodržať množstvo technologických bodov, inak nedostanete drevený betón. Malo by byť zrejmé, že v tejto časti hovoríme o získaní vysokokvalitného dreveného betónu, ktorý spĺňa všetky požiadavky GOST 19222-84.

Výroba drevobetónu v chladnom období je možná pri stabilnej 24-hodinovej vnútornej teplote minimálne +12+15 stupňov. Pri nižších teplotách vzniká problém s hydratáciou cementu a tým aj s kvalitou tvárnice.

Pri výrobe dreveného betónu je potrebné venovať osobitnú pozornosť plnivu – drevnej štiepke. Na získanie kvalitného dreveného betónu sú najvhodnejšie ihličnaté drevné štiepky, predovšetkým borovica a smrek. Podľa GOST 19222-84 by sa mali používať tieto organické plnivá: drvené drevo z odpadu z ťažby dreva, pílenia a spracovania dreva ihličnatých (smrek, borovica, jedľa) a listnatých (breza, osika, buk, topoľ), konope a ľanu táborák, nasekané stonky bavlníka a drvenú ryžovú slamu. Drevený betón môže byť vyrobený aj zo smrekovcov. Použitie smrekovca však vyžaduje dramatický nárast objemu chemických prísad na spracovanie triesok, najmenej 2-krát v porovnaní s borovicou.

Štiepky (forma drevených štiepok). Na výrobu dreveného betónu musia mať drevené štiepky určitý tvar. Organické plnivá musia spĺňať nasledujúce požiadavky:

A) drvené drevo: - rozmery drevených častíc by nemali presiahnuť 40 mm na dĺžku, 10 mm na šírku a 5 mm na hrúbku;

B) konopný a ľanový oheň, nasekané stonky bavlny a drvená ryžová slama: dĺžka častíc by nemala byť väčšia ako 40 mm; obsah kúdele a kúdele by nemal byť vyšší ako 5 % hmotnosti suchej zmesi kameniva.

Nasekané drevo, konopný a ľanový oheň, nasekané stonky bavlny a ryžová slama by nemali mať viditeľné známky plesní a hniloby, ako aj prímesy cudzích materiálov (kúsky hliny, rastlinná vrstva zeminy, kamene, piesok atď.) a v zimný čas nečistoty ľadu alebo snehu.

Drevo je anizotropný materiál, takže drevené štiepky musia mať ihlovitý tvar s tvarovým faktorom (pomer najväčšia veľkosť po najmenšiu), rovná 5-10, hrúbka 3-5 mm a maximálna dĺžka do 25 mm. Častice tohto tvaru majú vlhkostné deformácie pozdĺž a naprieč vláknami, ktoré sú v absolútnej hodnote bližšie, a preto na rozdiel od plniva s nižším pomerom strán môžu znižovať negatívny vplyv vlhkostných deformácií dreveného plniva na tvorbu štruktúry a pevnosť dreva. betón.

Najlepšie výsledky dosahuje špeciálne upravené drvené drevo z kusových odpadových drevných surovín, získané podľa štandardnej dvojstupňovej schémy: výroba štiepok na štiepkovačkách a následné mletie štiepok a ich homogenizácia v kladivových mlynoch.

Na výrobu dreveného betónu je vhodné použiť vysokokvalitné cementy, minimálne M400 a vyššie. Najoptimálnejším riešením v súčasnosti z hľadiska pomeru ceny a kvality je použitie cementu triedy M500 a vyššej. Pri použití cementu musíte mať na pamäti, že jeho vlastnosti budú menšie ako tie, ktoré deklaruje výrobca. V súčasnosti značka cementu väčšiny dodávateľov a výrobcov nezodpovedá deklarovanej a pravidelne sa ukazuje ako nižšia o najmenej 40 - 50 jednotiek. Zároveň sa pomerne často vyskytujú prípady, keď pri kúpe cementu M500 skutočne kupujete cement M400. Toto všetko treba mať na pamäti pri výpočte objemov cementu.

Triesky a cement sa bez predbežnej úpravy triesok chemickými prísadami k sebe neprilepia. Táto úprava je potrebná na odstránenie cukru z drevnej štiepky, ktorý narúša priľnavosť drevnej štiepky a cementu, ako aj na urýchlenie tvrdnutia dreveného betónu. Zoznam možných chemických prísad na elimináciu cukrov a urýchlenie tvrdnutia dreveného betónu je uvedený v CH 549-82: chlorid vápenatý GOST 450-77; tekuté sklo GOST 13078–67; silikátový blok GOST 13079–67; síran hlinitý GOST 5155–74; oxid vápenatý (vápno) GOST 9179-77.

Skutočné praktické využitie chemických prísad ukázalo, že v súčasnosti sa na výrobu dreveného betónu používa hlavne buď chlorid vápenatý (samotný aj v kombinácii s tekutým sklom), alebo síran hlinitý (samostatne aj v kombinácii s vápnom).

Prísady sa do drevobetónovej zmesi zavádzajú výlučne vo forme vodných roztokov, t.j. po predbežnom namáčaní a rozpustení vo vode.

V Sovietskom zväze bola výroba drevobetónu veľmi rozšírená a hlavné spôsoby zhutňovania drevobetónovej zmesi boli: cyklické lisovanie (okamžité odizolovanie), vibrovanie so závažím (okamžité odizolovanie), vibračné lisovanie s fixačným vekom, silové vibrovanie valcovaním, ukladaním po vrstvách a zhutňovaním atď. Každá z týchto metód má výhody aj nevýhody. Kritériom hodnotenia optimálnosti zhutnenej konštrukcie je: čím optimálnejšie je zhutnená štruktúra drevobetónu, tým nižší by mal byť tlak napučiavania a relatívna veľkosť deformácie napučiavaním. Počas vibračného zhutňovania pomocou závažia zaujímajú častice dreveného plniva, pohybujúce sa jeden voči druhému, optimálnu polohu v štruktúre dreva a betónu, čím poskytujú najväčšiu plochu kontaktných zón; Zároveň sa znižuje redeformácia – dekompresia. Pri zvyčajnom spôsobe lisovania arbolitovej zmesi na získanie produktov rovnakej priemernej hustoty sa častice dreveného plniva stlačia, čo spôsobí elastické deformácie, čo vedie k stlačeniu tvarovaného výrobku a v konečnom dôsledku k zníženiu konečnej pevnosti. .

Výroba drevobetónu ručným zhutňovaním na podlahe miestnosti.

Toto je nákladovo najefektívnejší spôsob výroby dreveného betónu pri otvorení podniku. Je potrebné mať mixér núteného typu; nádoba, v ktorej sa budú riediť chemikálie. prísady; odmerné nádoby, pomocou ktorých sa do miešačky naleje cement a drevené štiepky; oceľové formy, v ktorých bude zhutnený drevený betón; vozík, na ktorom sa bude prepravovať drevobetónová zmes z miešačky do foriem; rovný povrch, na ktorom bude blok vytvorený (betónová podlaha, preglejka, paleta s preglejkovým povrchom); palety, na ktoré sa bude ukladať hotový drevený betón.

Výroba dreveného betónu na vibračnom stroji s hmotnosťou je jedným z najoptimálnejších spôsobov výroby dreveného betónu z hľadiska nákladov pri otvorení podniku. Napriek tomu, že sa takéto stroje v súčasnosti nepredávajú, ich konštrukcia nie je zložitá a umožňuje každému priemyselnému podniku, ktorý vyrába stroje, vyrábať ich podľa špecifikácií. pokyny zákazníka. Navyše, jednoduchá verzia takéhoto stroja môže byť vyrobená nezávisle s pomocou profesionálneho zvárača.

Na stroji je možné pomocou vibrácií so závažím vyrobiť ako malý objem drevobetónu za mesiac (150-200 m3), tak aj oveľa väčší objem, od 400 m3 za mesiac a viac.

Chemické prísady sa vopred zriedia v nádobe s vodou. Pred použitím je potrebné roztok premiešať.

Drevené štiepky sa nasypú do mixéra. Požiadavky na drevnú štiepku: štiepka musí mať okrem veľkosti aj minimálne množstvo nečistôt; množstvo kôry by nemalo byť väčšie ako 10-15%; Drevná štiepka by nemala byť čerstvá, minimálne štiepka (drevo) by mala byť stará 1-2 mesiace po narezaní. Ideálna možnosť je 3-4 mesiace.

Miešačka sa spustí a počas miešania drevených triesok sa naleje vodný roztok chemikálie. aditíva Miešanie trvá najmenej 10-20 sekúnd a potom sa naleje cement.

Cement sa naleje tak, aby pokryl maximálne množstvo plochy triesky cementovou pastou. Ideálne 100%. Po naplnení cementu trvá miešanie minimálne 2-3 minúty. Po naliatí cementu do miešačky je nežiaduce pridávať vodu do miešačky, pretože voda zmyje cementovú pastu z triesok a to môže viesť k zníženiu pevnosti blokov.

Palety pod blokmi sú umiestnené vedľa seba na vibračnej plošine stroja. Na tieto palety sa potom spustí jedna spoločná forma požadované množstvo bloky. Forma je pripevnená k stroju po dobu výroby bloku. Forma sa naplní hotovou drevobetónovou zmesou.

Bloky je vhodné ukladať na seba najskôr po 3-4 dňoch. Bloky je vhodné ukladať do 3 radov na výšku alebo viac najskôr 6-7 dní po výrobe.

Bloky je možné dopraviť k zákazníkom 10-15 dní po výrobe v suchom počasí a nie skôr ako 15-20 dní v mokrom počasí.

Na stavbu domov sa na urýchlenie výstavby používajú rôzne druhy blokových materiálov. Pri výbere tvárnic je dôležité brať do úvahy pevnosť materiálu, šetrnosť k životnému prostrediu, tepelnoizolačné a zvukovo vodivé vlastnosti. Vzrástol záujem developerov o drevobetón, ktorý sa vyrába na báze cementu a drevnej štiepky. Nie je ťažké vyrobiť blokový drevený betón a drevené betónové dosky vlastnými rukami po predchádzajúcej príprave drevín a portlandského cementu. Pozrime sa na vlastnosti materiálu, zvážime výhody a nevýhody produktov a zoznámime sa s nuansami technológie.

Čo je to hotový drevený betónový blok?

Druhom ľahkého betónu sú bloky vyrobené z drevených štiepok. Vyznačujú sa veľkopórovitou štruktúrou a plnivom, ktoré sa používa ako drevené hobliny. Štandardné výrobky majú tvar pravouhlého rovnobežnostena s rozmermi 0,5x0,3x0,2m Vyrábajú sa aj blokové výrobky s inými rozmermi zodpovedajúcimi rozmerom formovacej skrine. Spolu s blokmi sa drevené betónové výrobky vyrábajú vo forme dosiek, ktoré sú vystužené, aby sa zvýšila ich pevnosť.

Drevený betón obsahuje tieto zložky:

- drevené plnivo vo forme triesok určitých veľkostí;

- špeciálne aktívne prísady s chemickými zložkami;

- spojivo na báze portlandského cementu M400;

- voda, ktorá zabezpečuje plasticitu roztokov arbolitu.

Jedna z podmienok prijatia kvalitný materiál- rovnomerné premiešanie ingrediencií. Najprv sa určí hmotnosť každého typu suroviny v závislosti od požadovaného množstva roztoku. Potom sa navážené zložky zmiešajú a vykoná sa ďalší krok - plnenie debniacich boxov roztokom. Aby sa zabezpečila zvýšená hustota bloku, zmes sa zhutňuje vo formách. Pre vývojárov, ktorí vyrábajú, nie je ťažké zvládnuť tento spôsob výroby dreveného betónu.

Hlavné steny sú postavené z arbolitových blokov a vnútorné priečky sú postavené v nízkopodlažných budovách:

- obytné budovy;

- ekonomické zariadenia;

- priemyselné budovy.

Z drevobetónovej zmesi sa vyrábajú bloky a dosky, ktoré sa líšia mernou hmotnosťou a funkčným účelom. Bezpečnostný faktor a merná hmotnosť dreveného betónu sú priamo úmerné. Výrobky s väčšou hustotou majú vynikajúce pevnostné charakteristiky ako bloky so zníženou hustotou.

Arbolit je rozdelený do nasledujúcich typov:

- materiál s hustotou do 500 kg/m3, používaný na izoláciu rôzne druhy stavebné konštrukcie;

- konštrukčné výrobky s mernou hmotnosťou 500-800 kg/m3, ktoré sa používajú na stavbu nosných stien.

Použitie dreveného plniva a hrubá štruktúra drevobetónovej hmoty neumožňujú materiál použiť ťažké bremená. Pri nákupe dreveného betónu na stavbu súkromného domu by ste sa mali uistiť o kvalite materiálu. Nie vždy sa používajú vysokokvalitné suroviny a pracovná zmes je nasýtená tekutým sklom, čo znižuje hygroskopickosť.

Ak chcete postaviť súkromný dom, mali by ste sa uistiť o kvalite materiálu

Ak chcete postaviť súkromný dom, mali by ste sa uistiť o kvalite materiálu Hlavné výkonnostné charakteristiky arbolitových blokov

Pri plánovaní výroby blokov alebo drevených betónových dosiek vlastnými rukami by ste sa mali oboznámiť s vlastnosťami stavebného materiálu.

Výkonové charakteristiky materiálu závisia od nasledujúcich faktorov:

- kvalita surovín;

- pomery zložiek v roztoku;

- splnenie požiadaviek technologického procesu.

Hlavné charakteristiky:

- hustota. V závislosti od hustoty použitých surovín a špecifík výrobnej technológie sa merná hmotnosť materiálu pohybuje v rozmedzí od 0,5 do 0,85 t/m3;

- silu. Charakterizuje schopnosť materiálu odolávať zaťaženiu tlakom. Nosnosť pre konštrukčné materiály je B1,5-B3,5 a pre tepelnoizolačné materiály – B0,35-B1,0;

- tepelná vodivosť. Schopnosť drevobetónu viesť teplo je vyjadrená súčiniteľom tepelnej vodivosti, ktorý sa zvyšuje z 0,09 W/m°C pre tepelne izolačné materiály do 0,14 W/m°C pre konštrukčné bloky;

- mrazuvzdornosť. Odolnosť materiálu voči teplotným zmenám závisí od obsahu vlhkosti pórovitého dreveného betónu, ktorý je schopný zachovať svoju celistvosť počas cyklického zmrazovania;

Arbolit je vysoko tepelne izolačný materiál

Arbolit je vysoko tepelne izolačný materiál - absorpcia vlhkosti. Materiál sa vyznačuje zvýšenou hygroskopicitou spojenou s kapilárnym plnením dreveného plniva vlhkosťou. V procese nasýtenia dreveného betónu vlhkosťou vzduchovými bunkami sa objem materiálu zvyšuje 1,5-krát;

- zmršťovanie. Schopnosť materiálu zmeniť svoj pôvodný objem závisí od počiatočného obsahu vlhkosti. Proces zmenšovania veľkosti sa nakoniec zastaví niekoľko mesiacov po vytvorení blokov;

- požiarna bezpečnosť. Napriek drevnej štiepke vo vnútri drevobetónových tvárnic sú tvárnice zaradené do skupiny málo horľavých materiálov. Arbolitový materiál patrí k výrobkom skupiny G1;

- paropriepustnosť. Porézne pole drevobetónových dosiek nevytvára prekážky pre únik pary z miestnosti, čo pomáha udržiavať príjemnú mikroklímu vo vnútri budovy.

Medzi dôležité vlastnosti drevobetónových výrobkov patria aj zvukovoizolačné vlastnosti, vďaka ktorým materiál zabraňuje prenikaniu vonkajšieho hluku do miestnosti. Z hľadiska absorpcie hluku je drevobetón nadradený tradične používaným materiálom - tehla, drevo atď.

Drevobetónové stavebné bloky - výhody a nevýhody materiálu

Drevený betón si postupne získava na popularite v stavebníctve vďaka svojim vážnym výhodám:

Drevobetón v pohltivosti hluku prekonáva tradične používané materiály

Drevobetón v pohltivosti hluku prekonáva tradične používané materiály - znížený koeficient tepelnej vodivosti. V budovách postavených z arbolitových blokov sa celoročne udržiavajú teploty priaznivé pre obytné priestory. Okrem toho sa v dôsledku zníženej tepelnej vodivosti znižujú náklady na vykurovanie;

- dostatočná miera bezpečnosti. Pri tlakovej sile 5 MPa a ohybovom zaťažení 1 MPa sa materiál nezbortí. Drevobetónové výrobky vďaka pevnosti materiálu postupne obnovujú svoj tvar a pôvodné rozmery;

- odolnosť voči hlbokému mrazu. Výrobcovia drevobetónových tvárnic a dosiek zaručujú mrazuvzdornosť svojich výrobkov. Testy potvrdzujú zachovanie výkonnostných charakteristík materiálu po 40-60 cykloch intenzívneho chladenia s následným ostrým usadzovaním;

- schopnosť znižovať vystavenie hluku. Hlukové izolačné vlastnosti drevených štiepok používaných ako plnivo umožňujú vytvoriť priaznivé podmienky pre ľudí žijúcich v miestnosti absorbovaním vonkajšieho hluku;

- znížená hmotnosť so zvýšeným objemom. Pomocou ľahkých a objemných drevených betónových blokov je ľahké rýchlo postaviť hlavné steny domu. Znížená hmotnosť blokového materiálu môže výrazne znížiť zaťaženie základu;

- neškodné pre zdravie a životné prostredie. Technológia výroby drevených betónových výrobkov zahŕňa použitie surovín šetrných k životnému prostrediu. Neprítomnosť škodlivých emisií z dreveného betónu potvrdzuje neškodnosť materiálu pre ostatných;

- jednoduchosť použitia. Drevený betón možno pomocou dostupných nástrojov jednoducho narezať na kusy požadovanej veľkosti. Odpadajú problematické situácie pri rezaní materiálu a formovaní kanálov v ňom. Okrem toho sa pri arbolitovej omietke nevyžaduje výstužná sieťka;

- zachovanie pôvodných rozmerov pri zaťažení. V dôsledku nízkeho zmrštenia drevených betónových blokov, ktoré nepresahuje 0,6%, sa znižuje pravdepodobnosť vzniku trhlín na stenách budovy. Rozmery blokového materiálu sú zachované po vybratí z foriem a vysušení;

- priaznivá cena. Nízke náklady na materiál sú zabezpečené použitím lacného odpadu, ktorý sa hromadí v drevospracujúcich podnikoch v procese výroby rôznych výrobkov;

Arbolit je neškodný pre zdravie a životné prostredie

Arbolit je neškodný pre zdravie a životné prostredie - trvanlivosť. Napriek tomu, že drevobetón si pomerne nedávno získal obľubu na stavebnom trhu, ide o stavebný materiál s dlhou životnosťou. Bezpečná prevádzka arbolitové stavby sú garantované až pol storočia.

Drevobetón je v stavebníctve žiadaný pre množstvo jeho výhod. Po analýze nevýhod dreveného betónu získame úplné pochopenie vlastností stavebného materiálu.

Takže slabé stránky dreveného betónu:

- nestabilita rozmerov produktu. Zvýšené rozmerové tolerancie sú spojené s používaním rôznych výrobcov foriem, ktoré sa líšia veľkosťou. Zvýšenej spotrebe zloženia omietky spojenej s rozmerovými odchýlkami sa dá predísť nákupom tvárnic od jedného dodávateľa;

- nezvratné zmeny v štruktúre dreveného betónu pri intenzívnom zahrievaní. A hoci otvorený oheň nespôsobuje vznietenie produktov arbolitu, v dôsledku vysokej teploty spojenej s náhlym ohrevom dochádza k tleniu triesok. To výrazne znižuje pevnosť materiálu;

- tendencia absorbovať vlhkosť. V dôsledku zvýšenej hygroskopickosti dreveného betónu dochádza k zrýchlenému nasýteniu nechránených stien vlhkosťou. Povrch materiálu vyžaduje povinnú omietku na vonkajšej a vnútornej strane budovy. Nevyhnutná je aj hydroizolačná ochrana základu, s ktorým sú drevobetónové tvárnice v kontakte.

Medzi ďalšie nevýhody patrí:

- možnosť vývoja mikroorganizmov v dôsledku zníženej koncentrácie vápna;

- nevyhnutnosť dodatočná izolácia drevený betón, ktorý sa ľahko fúka;

- charakteristický zápach spojený so zavedením chemických činidiel do materiálu;

- poškodenie blokov rôznymi hlodavcami, ktoré o to prejavia záujem.

Keď sa rozhodnete vyrobiť drevené betónové dosky vlastnými rukami na stavbu domu, oboznámte sa s výhodami materiálu a starostlivo analyzujte nevýhody.

Drevobetón je vďaka svojmu komplexu výhod široko používaný v stavebníctve

Drevobetón je vďaka svojmu komplexu výhod široko používaný v stavebníctve Ako vyrobiť drevené betónové dosky vlastnými rukami

Odpoveď na otázku, ako vyrobiť drevené betónové bloky vlastnými rukami, je zaujímavá pre mnohých vývojárov. Na výrobu produktov by ste mali:

- pochopiť technológiu;

- vyberte si osvedčený recept;

- nákup potrebných komponentov;

- pripraviť vybavenie a nástroje;

- vyrobiť formovacie boxy.

Pozrime sa bližšie na hlavné body.

Aké materiály a zariadenia sa používajú na výrobu blokov?

Ak chcete vyrobiť drevený betón sami, mali by ste pripraviť:

- štartovacie komponenty v požadovanom množstve;

- Lopaty a vedrá na nakladanie prísad do mixéra;

- štiepkovacia jednotka na predbežné drvenie materiálu;

- separátor na čistenie drvených drevených triesok;

- drvič na mletie triesok na požadovanú frakciu;

- miešačka betónu na miešanie komponentov;

- formovacia krabica;

- ubíjadlo na zhutnenie zmesi.

Na priemyselnú výrobu dreveného betónu bude potrebná vibračná plošina, ktorá umožňuje výrobu blokov so zvýšenou hustotou.

Príprava drevnej štiepky na výrobu drevobetónových tvárnic

Príprava drevnej štiepky na výrobu drevobetónových tvárnic Zloženie pracovnej zmesi a pomer zložiek

Napriek jednoduchému receptu na prípravu dreveného betónu a dostupnosti surovín by sa mala venovať pozornosť otázkam kvality.

Plnivo, ktoré používa drevené piliny, hobliny alebo triesky, vyžaduje špeciálnu prípravu:

- čistenie od cudzích inklúzií;

- drvenie na veľkosti nie väčšie ako 0,5 x 1 x 4 cm;

- sušenie počas dvoch až troch mesiacov;

- ošetrenie vápnom, aby sa zabránilo hnilobe.

Vápenný roztok s 15-percentnou koncentráciou sa zavádza v množstve až 500 litrov na meter kubický štiepky. Namáčanie drevného odpadu sa vykonáva pravidelným miešaním materiálu. Proces netrvá dlhšie ako jeden týždeň. Počas tohto obdobia klesá obsah cukru v dreve, čím sa znižuje pravdepodobnosť hniloby. Je povolené používať nakúpené suroviny alebo drviť drevný odpad životné podmienky pomocou drviča.

Na výrobu dreveného betónu budete okrem drevených štiepok potrebovať aj:

- cement triedy M400 alebo M500. Nepoužívajte pripečený materiál. Potrebujete čerstvý cement, ktorý sa ľahko rozpadá. Pevnosť blokov a dosiek závisí od kvality spojiva;

- špeciálne prísady, ktoré znižujú absorpciu vlhkosti a zabraňujú rozvoju mikroorganizmov. Technológia poskytuje možnosť použitia haseného vápna, chloridu vápenatého, tekutého skla a oxidu hlinitého.

Potrebná plasticita drevobetónovej zmesi je zabezpečená zavedením vody, ktorá je absorbovaná plnivom.

DIY drevené betónové bloky

DIY drevené betónové bloky Na prípravu kubického metra drevenej betónovej malty budete potrebovať:

- drevná štiepka v množstve od 200 do 300 kg;

- cement, ktorého hmotnosť je 250-350 kg;

- mineralizujúce prísady – 8-12 kg.

V závislosti od percenta prísad sa mení hustota blokov.

Ako vyrobiť formu na drevené betónové bloky vlastnými rukami

Na naplnenie roztoku potrebujete formu na arbolitové bloky. Je ľahké si to vyrobiť sami pomocou rôznych materiálov:

- preglejka odolná voči vlhkosti;

- plech;

- hobľované dosky.

Dizajn formovacieho boxu je jednoduchý. Ide o skladaciu nádobu, ktorá nemá dno a má držadlá na prenášanie. Vnútorné rozmery formulára sú určené rozmermi blokov.

Technologické požiadavky na výrobu zmesi

Výroba blokov vlastnými rukami je dnes populárna. Umožňuje vám to znížiť náklady. Remeselníci, ktorí vyrábajú, ľahko zvládnu technológiu výroby dreveného betónu.

Zahŕňa nasledujúce kroky:

- Sušenie drevených triesok.

- Drvenie dreva na požadovanú veľkosť.

- Mineralizácia štiepok máčaním.

- Odváženie suroviny a jej vloženie do mixéra.

- Dôkladné premiešanie komponentov.

- Nalejte pripravenú zmes do foriem.

- Zhutňovanie lisovaných výrobkov.

- Skladovanie produktov na týždeň.

- Odstraňovanie výrobkov z formovacích boxov.

Hotový výrobok by sa mal položiť na vetrané miesto a sušiť tri týždne.

Dostupná technológia a jednoduché recepty vám umožňujú vyrábať drevené betónové dosky vlastnými rukami. Použitie vysoko kvalitných surovín, dodržiavanie receptúry a technológie vám umožní získať odolný drevený betón.