Reglementarea controlului cuptoarelor cu rezistență electrică. Automatizarea controlului cuptorului electric. Sistem de control al cuptorului

Rezumat al disertației pe tema „Creșterea eficienței sistemelor de alimentare pentru cuptoare cu rezistență electrică multizonă cu regulatoare cu tiristoare”

Moscova Ovden Lenin și Ovden OCTOBER Revolution Energy Institute

Pe baza drepturilor manuscrisului RAZGONOV YENGSHIY LVOVICH

creșterea eficienței sistemelor de alimentare cu energie electrică pentru cuptoarele cu rezistență electrică multizonă cu regulatoare cu tiristoare

Specialităţi: 05.09.03 - Complexe Zlaktrotehnice

și sisteme, inclusiv reglementarea și gestionarea acestora;

05.09.10 - Eivktregerdacheskie procese și instalații

Moscova - 1991

Lucrarea a fost efectuată la departamentul „Alimentarea cu energie a întreprinderilor industriale” al Institutului Energetic Alya-Ata.

Conducător științific - Doctor în Științe Tehnice, prof. A.V. BOLOTOV

Oponenți oficiali - doctor în științe tehnice,

Profesor V.V.SHEVCHENKO - Candidat la Științe Tehnice, Asociat Senior Cercetare. .Șeful Laboratorului Școlii Superioare de Științe Economice

Întreprindere lider - Uzina de ceramică Tselinograd

Susținerea disertației va avea loc „ ” ^^ 1991. în clasă timp de o oră. min. pentru intalnire-

Institutul de Cercetare al Consiliului de specialitate K 053.26.06 al Ordinului Lenin din Moscova și al Ordinului Revoluției din octombrie Institutul Energetic.

Vă rugăm să trimiteți feedbackul dumneavoastră (în două exemplare, sigilate) la adresa: 105835, GSP, Moscova, B-250, str. Krasnokazarmennaya 14, Ucheny Soveg MPEI.

Teza poate fi găsită în biblioteca Școlii din Moscova.

Secretar științific al Consiliului de specialitate K 053.16.06

Candidat la științe tehnice, conferențiar ^ AsGeUl T.V.Asharova,

„\ CARACTERISTICI GENERALE ALE MUNCII

■L „CPU i ®

Aruual^t^ că^. Dezvoltarea modernă a economiei naționale este asociată cu utilizarea în creștere a proceselor electrotermale, care asigură o calitate îmbunătățită a materialelor și produselor, apariția de noi tehnologii progresive, creșterea productivității muncii și îmbunătățirea condițiilor de mediu. Instalațiile electrotermale moderne se caracterizează printr-o creștere a puterii unitare, ceea ce ajută la creșterea productivității și la reducerea costurilor de producție și a eficienței.

Cu toate acestea, creșterea puterii și complicarea instalațiilor electrotermale în sine, a modurilor de funcționare și a reglarii acestora duce la faptul că, în calitate de consumator de energie electrică, acestea reprezintă o sarcină neliniară care are un impact semnificativ asupra sistemului de alimentare cu energie. Semnificația influenței instalațiilor electrotermale asupra rețelei de alimentare cu energie electrică devine clară atunci când considerăm că acestea consumă aproximativ o treime din toată energia electrică produsă.

Acest lucru face să fie foarte urgentă rezolvarea problemelor de organizare rațională a alimentării cu energie a instalațiilor tehnologice electrice puternice, îmbunătățirea calității energiei electrice,

În această lucrare, folosind exemplul cuptoarelor puternice cu rezistență electrică continuă, cu controlere de temperatură cu tiristoare, sunt luate în considerare modalități posibile de îmbunătățire a alimentării lor prin reducerea influenței neliniarității sarcinii, care sunt asigurate prin alegerea unor metode de control rațional. Implementarea acestor metode mai subtile de control al sarcinii neliniare multicanal poate fi realizată la scena modernă folosind mijloace cu microprocesor.

Scopul lucrării este de a dezvolta sisteme de control digital pentru alimentarea cu energie a cuptoarelor electrice puternice cu rezistență multi-zonă cu regulatoare de temperatură cu tiristoare, asigurând o calitate îmbunătățită a energiei electrice.

anergie datorată scăderii nivelului componentelor armonice superioare.

Pentru a atinge acest obiectiv, au fost stabilite și rezolvate următoarele sarcini:

1. Analiza circuitelor de alimentare pentru cuptoare puternice cu rezistență electrică multizonă cu regulatoare ternstor

și identificarea lor ca instalație de alimentare cu energie electrică.

2. Dezvoltarea de modele matematice și fizice pentru alimentarea ratonilor cu o sarcină neliniară multicanal și determinarea caracteristicilor energetice și niveluri superioare. componente armonice generate de regulatoarele de temperatură cu tiristoare ale cuptoarelor cu rezistență electrică multizonă.

3. Dezvoltarea metodelor pentru controlul sincronizat al unei sarcini multicanal cu controlul puterii fază-impuls și lățimea impulsului și determinarea indicatorilor de calitate a puterii pentru modificări ale sarcinii deterministe și aleatorii.

4.Optimizarea condițiilor de funcționare pentru sistemul de alimentare cu energie electrică a cuptoarelor cu rezistență electrică multizonă cu control sincronizat.

5. Studii experimentale ale sistemelor de alimentare cu cuptoare cu rezistență electrică multizonă la în diverse moduri controlul puterii în vederea verificării funcţionării sistemelor de control dezvoltate.

6. Dezvoltarea sistemelor digitale de control al alimentării cu energie electrică pentru cuptoare cu rezistență electrică multizonă, algoritmi de control și implementare hardware.

Metode de cercetare” Lucrarea a folosit metode teoretice circuite electrice, analiză diferențială, metode teoretice reglare automată, metode numerice de rezolvare a ecuațiilor pe calculator, metode de modelare fizică, metode de planificare a experimentelor și analiză de regresie.

Ideea principală a lucrării este următoarea:

A fost dezvoltat un model matematic simplificat al sistemului.

sursă de alimentare cu o sarcină neliniară multicanal, ceea ce face posibilă determinarea compoziției și nivelurilor componentelor armonice superioare ale curenților și tensiunilor, precum și a indicatorilor de putere totală și de energie integrală, folosind ZSh.

2. A fost dezvoltat un model fizic al unui sistem de alimentare cu rezistență electrică cu mai multe zone cu regulatoare de putere cu tiristoare, ceea ce face posibilă studierea influenței rezistenței interne a sistemului asupra indicatorilor de calitate ai energiei electrice.

3. S-a realizat un studiu pe modele ale compoziției și nivelurilor componentelor armonice superioare generate de regulatoarele tiristor-impuls în timpul controlului fază-impuls și s-au obținut dependențe care permit determinarea nivelurilor și compoziției armonicilor superioare pe puterea stației. autobuze și prezice schimbarea lor în timp.

4. Au fost obținute dependențe analitice ale principalelor indicatori de energie și ale indicatorilor de calitate pentru o sarcină activă multicanal controlată de regulatoare de putere cu lățime de impuls.

5. Au fost obținute dependențe analitice ale principalelor indicatori de energie și ale indicatorilor de calitate a puterii pentru controlul sincronizat al unei sarcini multicanal cu control al puterii fază-impuls și lățime a impulsului.

6. Au fost dezvoltate metode pentru controlul sincronizat al cuptoarelor cu rezistență electrică multizonă, optimizând modul de consum al cuptorului în funcție de criteriul dispersiei minime a puterii.

7. Au fost obținute dependențe care au legat indicatorii tehnologici și energetici ai cuptoarelor cu rezistență electrică cu parametrii de timp ai algoritmului de control sincronizat, în special perioada discretă.

Semnificația practică a lucrării este că noi metode și algoritmi pentru controlul sincronizat al cuptoarelor cu rezistență electrică multizonă sunt propuși, dezvoltați experimental, testați și implementați

pe cuptoare industriale noi sisteme de control digital care reduc nivelul armonicilor superioare și puterea instalată a stațiilor de alimentare.

Citirea rezultatelor lucrării Au fost elaborate metode pentru calcularea indicatorilor energetici ai nivelului și compoziției componentelor armonice superioare ale curenților și tensiunilor în zonele individuale ale unui cuptor cu mai multe zone și a unei substații de alimentare cu fază-puls, impuls și lățime. control sincronizat, utilizat la fabrica de celuloză și hârtie pentru modernizarea substației de alimentare. Sistemul digital dezvoltat pentru controlul sincronizat al unui cuptor cu rezistență electrică multizonă cu regulatoare de putere cu tiristoare a fost implementat la cuptorul de ardere a piesei ceramice TsKK. Au fost transmise Comisiei Centrale de Control recomandări pentru implementarea unui sistem cu microprocesor pentru controlul integrat al regimului tehnologic și al consumului de energie al cuptoarelor cu rezistență electrică multizonală pentru arderea produselor ceramice, elaborat pe baza IISE. Efectul economic așteptat din punerea în aplicare a rezultatelor lucrării este de aproximativ 30 de mii de ruble. pe an pe instalare.

Lucrarea Drro^atsir Principalele prevederi şi rezultate ale lucrării de disertaţie au fost raportate şi discutate la conferinţele ştiinţifice şi tehnice ale Republicii şi All-Union: Alma-Ata (1978 + 1988), Pavlodar (1989). Svepdlovsk, ODyuss (1984,1987) „Kiev, Chernigov (1985), Riga (1987,1988), Tallinn (1981), precum și la o serie de seminarii și reuniuni științifice și tehnice ale departamentului AZGUS!Sh (Moscova) 1991.).

Publicaţii Au fost publicate 12 lucrări tipărite pe tema tezei de doctorat. S-a primit o decizie pozitivă de eliberare a unui certificat de autor pentru cererea de invenție.

Aspectul și domeniul de activitate. Teza constă dintr-o introducere, patru capitole, o concluzie, o listă de referințe și anexe. Conține 193 de pagini de text principal dactilografiat, 36 de figuri și 12 tabele pe 4 6 pagini, o bibliografie de 7 7 titluri

și aplicații pe pagini.

În introducere se ia în considerare starea problemei, se fundamentează relevanța acesteia și se determină direcțiile principale de cercetare.

Capitolul analizează sistemele de alimentare cu energie și metodele de reglare a temperaturii cuptoarelor cu rezistență electrică continuă. Sunt investigate proprietățile, modurile de funcționare electrice și tehnologice ale cuptoarelor cu rezistență electrică continuă ca obiecte de control și alimentare.

Folosind exemplul cuptoarelor cu rezistență electrică pentru arderea produselor ceramice la Uzina ceramică Tselinograd (TsKK), se arată că învățarea despre procesul tehnologic al cuptoarelor și modurile de funcționare electrice ale regulatoarelor este principalul motiv care împiedică organizarea rațională a puterii. alimentare, determinând scăderea calității energiei electrice și conducând la o eficiență scăzută în utilizarea echipamentelor electrice.

Se arată că organizarea alimentării cu energie a cuptoarelor puternice cu rezistență electrică multizonă (ERF) este o problemă complexă de optimizare, care include alegerea amplasării raționale a substațiilor și a nivelurilor de tensiune, circuite de alimentare cu energie, o metodă de reglare a puterii de intrare. în cuptor și luarea în considerare obligatorie a caracteristicilor procesului tehnologic ale cuptoarelor. Ca criterii de optimizare, se propune utilizarea unor indicatori precum dispersia minimă a puterii, pierderile minime de putere în sistem, asigurând indicatorii necesari de calitate a puterii, în special nivelul minim al componentelor armonice superioare.

Analiza lucrărilor privind organizarea alimentării cu energie și reglarea modurilor de funcționare ale AL a arătat că aceste probleme au primit o mare atenție atât din partea oamenilor de știință, cât și din partea oamenilor de știință.

care se ocupă de problemele de alimentare cu energie și calitatea energiei electrice: Venikov V.A., 1edorov A.A., Khezhelekko I.V., Shevchenko V.V., Kudrin B.I. și alții, precum și oameni de știință din domeniul controlului instalațiilor electrotermale: Svenchansky A.D., Altgauzen A.P., Polishchuk Ya.A și colab., reprezentând școlile științifice ale MPEI și VNIIZGO. Astfel de lucrări nu conțin soluții gata făcute pentru alegerea schemelor și metodelor raționale de control al cuptoarelor electrice cu mai multe zone care oferă performanțe energetice îmbunătățite.

Pe baza rezultatelor analizei, lucrarea conturează principalele metode de gestionare a zonelor multiple<ПС, базирующие на жесткой синхронизации периодов работы каддой зоны. Сформулированы цель и задачи исследования.

Bgdrad g/gava este dedicat studiului circuitelor de alimentare și a calității energiei atunci când alimentează 31C de la convertoare tiristoare cu control fază-impuls. Pe baza analizei circuitelor de alimentare a cuptoarelor cu rezistență multizonală pentru arderea produselor ceramice în raport cu fabricile de celuloză și hârtie, se arată că, ținând cont de natura neliniară a sarcinii variabile, se recomandă trecerea de la un sistem cu trei niveluri până la un sistem cu două niveluri cu o intrare adâncă de PO/O, 4 kV, cu electricitate canalizată către regulatoarele tiristoare folosind fire ъ folosind blocul „bar-pack”. Ca solutie intermediara se poate recomanda un sistem de alimentare la trei nivele de tensiune 110/10/0,4 kV.

Compoziția armonică și nivelul componentelor armonice superioare ale curentului și tensiunii generate de regulatoarele de tensiune cu histor care furnizează<ПС. Предложена эквивалентная схема замещения многозонной ШС с тиристорными регуляторами и питающей подстанцией, приведенная на рис.1. Показано, что схема рис.1 является инвариантной к способу управления тиристорными регуляторами и определяет многозоннув aiC как объект электроснабжения. Токи и напряжения в элементах схемы рис.1 для любой гармонической составляю-

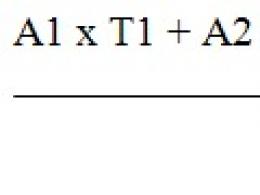

sunt determinate de sistemul de ecuații:

Тс = "Uc/Zc; 7Р = Uc/Xcj

Zi -- ($> -Ш/^Hi ;

el = im/Ha>;

¿/f = £c-I(Zc~£r; * /лг + Лс = ,

unde £ este curentul din ramura a-lea (zona a cuptorului), creat de prima componenta armonica, i.e. Rețea EMF Ec i

Ie este prima componentă armonică a curentului de rețea;

1е - prima componentă armonică a curentului capacitiv al rețelei;

Uc este tensiunea (potenţialul) unităţii de circuit echivalent la care sunt conectate zonele cuptorului; /l" - curent în ramura L-a creată de componenta armonică $-a) J os - ¡) a-a componentă a curentului rețelei;

1/е - i> -a componentă a curentului capacitiv al rețelei;

Tensiunea nodului pentru componenta armonică Y.

Sistemul (I) permite o soluție analitică care determină curenți și tensiuni în orice punct al circuitului, dar o soluție numerică ar fi mai potrivită, pentru care

a fost dezvoltat un program.

Studiile sistemului RKSLna ESH și folosind modelul fizic dezvoltat care reproduce sistemul real de alimentare cu energie electrică au arătat că influența rezistenței interne a substației de alimentare pentru parametrii actuali ai cuptoarelor este mică, nu depășește 5% * Aceasta a făcut este posibil să se analizeze în continuare baza unui circuit echivalent simplificat în care alimentarea Stația de stat are putere nelimitată.

A fost determinată compoziția armonică a curenților și tensiunilor din sistem în timpul controlului fază-impuls al regulatoarelor cu tiristoare. Se arată că în sistem acționează doar componente armonice impare, dintre care a 3-a trece în rețeaua de alimentare, iar cele mai semnificative sunt a 5-a, a 7-a și a Cth. Modul tehnologic al cuptorului cu rezistență și puterea instalată a încălzitoarelor în fiecare zonă sunt astfel încât regulatoarele de putere a tiristoarelor în stare staționară funcționează mult timp cu punctul de control d ь 010 conducând la nivelul componentelor armonice superioare indicate mai multe ori mai mari decât valorile admise de GOST.

În urma cercetărilor efectuate asupra unui model fizic al sistemului, s-a obținut o ecuație de regresie a formei folosind metoda de planificare experimentală

* 0,34- + 0,55 XcU - (2)

Pl x" - 0,05 *сХнСС, Xcd Xtf ХМ5 ^S

unde următoarele valori sunt luate ca valori de bază: ■

Xc$ = 0,158 Ohm, Xnе = 0,282 Ohm, ir = 40°. Rezultatul obţinut confirmă dependenţele analitice şi

este în concordanță cu rezultatele experimentelor efectuate direct pe stata.

Sarcina, care este un AL cu mai multe zone cu regulatoare de temperatură cu giratori, este aleatorie în timp. Prin urmare, lucrările au efectuat studii ale sarcinilor probabilistice și ale nivelurilor componentelor armonice superioare. Aceste studii au fost efectuate și pe un model fizic folosind metode de proiectare experimentală, iar rezultatele au fost prezentate sub formă de ecuații de regresie.

Acest capitol examinează principalele proprietăți ale sistemului propus pentru controlul sincronizat al alimentării cu energie electrică a AL-urilor multizone cu regulatoare cu histor.

Controlul sincronizat al cuptoarelor cu mai multe zone cu regulatoare de temperatură cu tiristoare poate fi utilizat atât cu reglarea tensiunii fază-impuls, cât și pe lățime a impulsului. anumite grupuri (Fig. 2) Posibilitatea unei astfel de organizări a controlului sarcinii multicanal se datorează faptului că, în cuptoarele cu rezistență, rezerva de putere a cuptoarelor cu mai multe zone cu regulatoare cu tiristoare face posibilă eliminarea pauzelor „Boston”. în rețeaua de alimentare și astfel nivelați curba de sarcină și minimizați nivelul componentelor armonice superioare.

Cu control sincronizat al regulatoarelor tiristoare cu control fază-impuls, unghiul de control

оС în modul stabilit poate fi redus de la сА* la = ¿¡г. unde Y este numărul de cicluri de ceas, per

Care descompune perioada de comutare a fiecărei zone de cuptor. Este recomandabil să alegeți numărul ^ proporțional cu numărul de zone ale cuptorului, dar nu mai puțin de 10. În acest caz, trecerea de la controlul simplu fază-impuls la controlul sincronizat duce la o scădere a unghiului de control la

valoarea * la care coeficientul de non-sinusoidalitate scade de la 22 la 5% (adică nu depășește

valorile permise de GOST), iar factorul de putere crește de la 0,7 la 0,95. Din comparația de mai sus rezultă că trecerea la controlul sincronizat al cuptoarelor cu rezistență multifazică cu regulatoare de tiristoare cu control fază-impuls face posibilă reducerea puterii instalate a echipamentelor electrice cu aproximativ 25% și renunțarea la utilizarea friteuzei de compensare. dispozitivele de la substație.

În plus, utilizarea controlului sincronizat vă permite să nivelați graficul consumului de energie selectând numărul și puterea zonelor cuptorului pornite simultan.

Lucrarea a obținut dependențe care determină principalele caracteristici energetice, puterea totală și nivelul componentelor armonice superioare pentru sarcini deterministe și aleatorii în timpul controlului sincronizat al cuptoarelor cu rezistență multizonă cu regulatoare tiristoare echipate cu control fază-impuls.

Lucrarea arată că cea mai bună performanță energetică și calitate a energiei electrice este asigurată prin utilizarea controlului sincronizat în combinație cu controlul puls-tensiune al tiristoarelor. Pe baza relațiilor cunoscute care determină caracteristicile energetice ale unui regulator de curent alternativ cu control al lățimii impulsului, munca a obținut dependențe pentru caracteristicile energetice, consumul total de energie sub sarcini deterministe și aleatorii create de cuptoarele cu rezistență multizonă cu control sincronizat al zonelor din care se folosește controlul lățimii-lățimii pulsului. Reglarea clară a tiristoarelor.

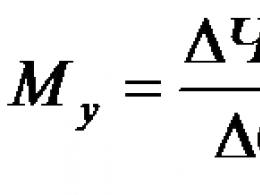

Cu lățimea impulsului și controlul sincronizat al cuptoarelor cu rezistență, problema alegerii perioadei de cuantizare este importantă. Este direct legată de analiza procesului tehnologic în care este utilizat cuptorul cu rezistență și de caracteristicile sale dinamice ca obiect de control al temperaturii. În muncă:. De-

Se pare că perioada permisă de cuantificare a timpului, de ex. perioada de comutare a zonei cuptorului Kalda trebuie să satisfacă inegalitatea

",еГ s-i-s/г* p t-SJaj * о)

unde Tc este constanta de timp a cuptorului; 8 - acuratețea controlului temperaturii; j> - excesul puterii instalate a cuptorului Pnoy peste puterea medie Psr necesara pentru mentinerea valorii temperaturii setate. Se arată că perioada de cuantificare T pentru cuptoarele din clasa în cauză este mai mică de 30 de minute.

A patra secțiune tratează implementarea metodelor propuse pentru controlul sincronizat al cuptoarelor cu rezistență multizonă cu regulatoare de temperatură cu tiristoare și prezintă metodologia și rezultatele studiilor experimentale ale sistemelor de alimentare cu control fază-impuls și lățime a impulsului cuptoarelor cu tiristoare. pe cuptoare industriale multi-zone. Particularitatea metodologiei de determinare experimentală a nivelurilor și compoziției componentelor armonice superioare ale curenților și tensiunilor pe diverse zone sistemele de alimentare includ oscilografia și înregistrarea magnetică a curbelor de tensiune și curent. Pe lângă aceste metode, s-au folosit analizoare care oferă o evaluare integrală a calității energiei electrice - coeficientul de sinusoidalitate.

Figura 3 prezintă spectrograme de curenți și tensiuni la pinii stației de alimentare a unui cuptor cu rezistență multizonă, obținute la funcționarea regulatoarelor cu tiristoare în modul de control fază-impuls. În fig. Figura 4 prezintă histogramele coeficientului nesinusoidal Kns, luate în aceleași condiții simultan cu spectrogramele. Studiile experimentale confirmă rezultatele studiilor teoretice și ale modelării fizice cu o acuratețe a erorii de măsurare care nu depășește 2 USD. ÎN

o g 4 b g du-te im

o g 4 b a (o /b /z

5 £ 7,0 $.2 9,4 ¿0,5 Fig. 4

kon / e i e r

■în special, validitatea ipotezei adoptate în capitolul P a fost confirmată experimental că rezistenţa staţiei de alimentare nu poate fi luată în considerare la analiza calităţii energiei electrice iar puterea sistemului poate fi presupusă nelimitată.

Studiile experimentale au confirmat probabilitatea mare de apariție a unei componente de curent continuu în rețeaua de alimentare dacă sistemul de control fază-impuls al tiristoarelor este configurat incorect (asimetric).

Studiile experimentale ale unui sistem de control sincronizat pentru un cuptor cu mai multe zone cu regulatoare tiristoare controlate dintr-un sistem fază-impuls au fost efectuate la o fabrică de celuloză și hârtie, unde regulatoarele cuptorului au fost completate cu o unitate special concepută. Trecerea la controlul sincronizat îmbunătățește caracteristicile energetice ale sistemului de alimentare cu energie. De exemplu, puterea totală consumată de cuptor a scăzut de la 1660 kVA la 1170 kVA, puterea activă de 980 kW a rămas practic neschimbată, iar factorul de putere a crescut de la 0,51 la 0,85. Curentul armonic mai mare a scăzut de la 500 A la o valoare medie de 200.A. Acest lucru face posibilă evitarea instalării dispozitivelor de filtrare și reducerea semnificativă a puterii băncilor de condensatoare. Experimentele au arătat că cuantificarea timpului nu are un efect vizibil asupra preciziei controlului temperaturii în zonele cuptorului.

Implementarea metodei de control sincronizat al unui EOS cu mai multe zone propusă în lucrare sub forma unității suplimentare menționate mai sus care comută setările regulatoarelor tiristoare cu control fază-impuls este recomandată numai pentru operarea cuptoarelor echipate cu fază- regulatoare de puls. Pentru cuptoarele nou proiectate, este recomandabil să utilizați regulatoare de tiristoare mai simple și mai fiabile, cu control sincronizat cu lățimea impulsului. O diagramă a unui astfel de sistem de control pentru un cuptor cu rezistență electrică multicanal a fost dezvoltată de autor și analizată în lucrare.

Pe baza legii acestor studii s-a stabilit că

Ideea controlului sincronizat al unui PS cu acțiune continuă cu mai multe zone poate fi implementată cel mai complet într-un sistem cu microprocesor pentru controlul integrat al procesului tehnologic în care este utilizat cuptorul. Figura 5 prezintă o diagramă funcțională a sistemului dezvoltat de control integrat al procesului tehnologic de ardere a produselor ceramice.

În această lucrare, au fost dezvoltați algoritmi de control al subsistemului:

management modul electric conform criteriului calității puterii;

Controlul vitezei transportorului de alimentare placi ceramice;

Controlul setărilor de temperatură în zonele cuptorului.

Pe baza unei analize a operațiunilor de calcul ale algoritmilor dezvoltați și a timpului necesar implementării acestora, se arată că sistemul de control integrat poate fi implementat pe baza unui complex de instrumente cu microprocesor IISE (sistem de alimentare cu energie de informare și măsurare), construit pe microprocesorul K580. Acest complex nu este în prezent potrivit pentru extinderea sarcinilor de gestionare a sursei de alimentare și oferă doar măsurarea, procesarea intermediară și înregistrarea parametrilor electrici. Cu toate acestea, așa cum se arată în lucrare, funcționalitatea sa poate fi extinsă pentru a rezolva problemele de control

datorită modificării software-ului și hardware-ului pentru comunicarea cu obiectul de control.

PRINCIPALELE CONCLUZII ASUPRA LUCRĂRII

1. Pe baza unor studii analitice, modelări fizice și experimente, se arată că regulatoarele de putere de munte Tiris cu control fază-impuls în sistemele de control al temperaturii cuptoarelor cu rezistență electrică multizonă generează componente armonice mai mari de curent și tensiune în stațiile de alimentare cu un tensiune de 0,4 kV, în timp ce coeficientul de neshusoidalitate

pentru curent este de cel puțin 0,25, pentru tensiune mai mică de 0,1, ceea ce duce la o scădere a factorului de putere la 0,7 și o creștere a puterii instalate a echipamentelor electrice cu 20 + 30%.

2. S-a dezvăluit că transferul regulatorilor de putere a giroscopului de la controlul autonom de fază a impulsului la controlul autonom pe lățimea impulsului elimină practic apariția componentelor armonice mai mari de curent și tensiune în rețeaua de alimentare, dar duce la apariția oscilațiilor subarmonice și nu nu îmbunătăți performanța energetică a sistemului de alimentare.

3. Analitic și prin experiment pe un cuptor industrial cu mai multe zone, a fost dovedită fezabilitatea utilizării metodei și sistemului dezvoltat pentru controlul sincronizat al regulatoarelor de temperatură cu hyristor ale cuptoarelor cu rezistență electrică cu mai multe zone, atât cu fază-puls, cât și cu făină-Ishul reglare, iar în raport cu acesta din urmă, armonicile de curent mai mari pot fi complet excluse din rețeaua de alimentare și tensiune.

4. Se determină algoritmi de control neliniar multicanal care sunt optimi după criteriul dispersiei minime de putere. o sarcină semnificativă, care sunt cuptoarele cu rezistență electrică shogozonală, și parametrii lor de timp, în funcție de caracteristicile tehnologice și energetice ale zonelor individuale ale cuptoarelor.

5. Pe baza IISE a fost dezvoltat un sistem cu microprocesor pentru controlul integrat al procesului tehnologic de ardere a plăcilor ceramice și al consumului de energie al unui cuptor cu rezistență electrică cu mai multe zone, oferind o calitate îmbunătățită a energiei electrice, consum redus de energie și putere instalată de echipamente electrice, calitate îmbunătățită a plăcilor ceramice și productivitatea instalării.

6. Pe baza rezultatelor lucrării s-a primit o decizie pozitivă.

Principalele prevederi ale lucrării de disertație sunt reflectate în următoarele publicații.

1. Razgonov E.L. Întocmirea unui algoritm și program de calcul a nivelurilor armonicilor superioare în rețelele electrice pe baza metodelor de planificare experimentală // Procese de lucru și îmbunătățire a dispozitivelor de inginerie termică și sisteme electrice. Alma-Ata: KazPTI. 1979. Culegere interuniversitară de lucrări ştiinţifice. pp. 16-20.

2. Rossman D.M., Razgonov E.L., Trofimov G.G.

Estimarea erorii în prezicerea nivelurilor de armonici superioare în rețelele electrice // Procese de lucru și îmbunătățire a dispozitivelor de inginerie termică și a sistemelor electrice. Alma-Ata: KazPTI. 1979. Culegere interuniversitară de lucrări ştiinţifice. pp. 20-26.

3. Razgonov E.JI., Trofimov G.G. Schimbarea circuitului unui regulator de tensiune tiristor pentru a minimiza armonicile superioare și a îmbunătăți indicatorii tehnici și economici // Electrofizică, electromecanică și electrotehnică aplicată. Alma-Ata: KazPTI. 1980. Culegere interuniversitară de lucrări ştiinţifice. S. 173179.

4. Trofimov G.G., Vagonov V.L. Metodă de calcul şi predicţie a nivelurilor armonicilor superioare în reţelele electrice cu convertoare cu supapă // Reducerea distorsiunilor în circuite cu convertoare semiconductoare de putere. Tallinn: Institutul de Termofizică și Fizică Electrică. 2981. p. 33-40,

5. Kats A.M., Razgonov E.L., Gatsenko N.A. Îmbunătățirea fiabilității și calității energiei electrice în sistemul de alimentare cu energie electrică a unei uzine ceramice // Îmbunătățirea fiabilității și calității furnizării energiei electrice și termice/ M.: ShchShP. IS83.

6. Aplicarea teoriei planificării experimentelor pentru rezolvarea problemelor de îmbunătățire a calității energiei electrice / Trofimov G.G., Razgonov E.L., Markus A.S. si altele // Alma-Ata: KazPTI. 1964. Culegere interuniversitară de lucrări ştiinţifice. pp. 89-92.

7. Trofimov G.G., Razgonov E.L „Prognoza nivelurilor armonicilor superioare în rețelele electrice cu convertoare vectoriale. M.g. MPEI. .¿985. Tr. MPEI. Numărul 59 p. 8895.

8. Razgonov E.L. Experiență în legarea, implementarea și operarea

Gadii de sisteme automate de măsurare a consumului de energie electrică la întreprinderile industriale // Calitatea și pierderile de energie electrică în rețelele electrice. / Alma-Ata: KazPTI. 1986. Culegere interuniversitară de lucrări ştiinţifice. pp. 12-17.

E.Vazgonov E.L. .Gadenko N.A. Automatizarea contabilitatii si controlul consumului de energie electrica // Sticla si ceramica. 1986. Nr 8. P. 25.

Yu Dvornikov N.I., Kruchinin S.N., Razgonov E.D. IISE complex - Electronics for modeling electric power modes // Modelarea sistemelor electrice power. Riga: Tr. A IX-a Conferință științifică a întregii uniuni. 1987. p. 405-406.

P. Japarova R.K., Markus A.S., Razgonov E.JI. Automatizarea modurilor de îngropare electrică și controlul proceselor tehnologice pe baza complexului IISE-calculator. // Probleme curente ale ingineriei mecanice. Alma-Ata: Știință. 1989. p. 16-17.

12.Utilizarea complexului ShZE-8VM pentru controlul instalațiilor electrotermale / Dzhaparova R.K., Markus A.S., Razgonov E.L. si altele // Tr.Mosk.ekergin-t. 1991. Problemă. 634. p. 104-109.

Înscris pentru a trata L - "

N.ch l /Jó Circulaţie /СО 3at¡u Ü9Q

Tya№*g)t4>mi M/>il, Xf)4rMoha.Mß.cHHa..

Lucrări similare

- Creșterea eficienței sistemelor de alimentare cu energie electrică pentru întreprinderile ceramice din industria materialelor de construcții

- Creșterea eficienței sistemelor de alimentare cu energie electrică pentru întreprinderile ceramice din industria materialelor de construcții

- Instalații electrofizice și dispozitive electrice supraconductoare

V. Krylov

În prezent, tiristoarele sunt utilizate pe scară largă în diverse dispozitive control automat, alarma si control. Un tiristor este o diodă semiconductoare controlată, care se caracterizează prin două stări stabile: deschisă, când rezistența directă a tiristorului este foarte mică, iar curentul din circuitul său depinde în principal de tensiunea sursei de alimentare și de rezistența de sarcină și închis, când rezistența sa directă este mare și curentul este de câțiva miliamperi.

În fig. Figura 1 prezintă o caracteristică tipică curent-tensiune a unui tiristor, unde secțiunea O A corespunde stării închise a tiristorului, iar secțiunea BB corespunde stării deschise.

La tensiuni negative, tiristorul se comportă ca o diodă obișnuită (secțiune OD).

Dacă creșteți tensiunea directă pe un tiristor închis cu curentul electrodului de control egal cu zero, atunci când se atinge valoarea Uon, tiristorul se va deschide. Această comutare a tirostorului se numește comutare de-a lungul anodului. Funcționarea unui tiristor în acest caz este similară cu funcționarea unei diode semiconductoare necontrolate cu patru straturi - un dinistor.

Prezența unui electrod de control permite tiristorului să se deschidă la o tensiune anodică mai mică decât Uon. Pentru a face acest lucru, este necesar să treceți curentul de control Iу prin circuitul electrod-catod de control. Caracteristica curent-tensiune a tiristorului pentru acest caz este prezentată în Fig. 1 linie punctată. Curentul minim de control necesar pentru deschiderea tiristorului se numește curent de redresare Irev. Curentul de redresare depinde foarte mult de temperatură. În cărțile de referință este indicat la o anumită tensiune anodică. Dacă în timpul funcționării curentului de control curentul anodului depășește valoarea curentului de deconectare Ioff, atunci tiristorul va rămâne deschis chiar și după terminarea curentului de control; dacă acest lucru nu se întâmplă, tiristorul se va închide din nou.

Dacă tensiunea la anodul tiristorului este negativă, tensiunea nu poate fi aplicată electrodului său de control. O tensiune negativă (față de catod) la care curentul invers al electrodului de control depășește câțiva miliamperi este, de asemenea, inacceptabilă.

Un tiristor deschis poate fi comutat într-o stare închisă doar prin reducerea curentului său anodic la o valoare mai mică decât Ioff. În dispozitivele de curent continuu se folosesc circuite speciale de stingere în acest scop, iar într-un circuit de curent alternativ, tiristorul se închide independent în momentul în care valoarea curentului anodic trece prin zero.

Acesta este motivul pentru cea mai largă utilizare a tiristoarelor în circuitele de curent alternativ. Toate circuitele discutate mai jos se referă numai la tiristoare conectate la circuitul de curent alternativ.

Pentru a asigura funcționarea fiabilă a tiristorului, sursa de tensiune de control trebuie să îndeplinească anumite cerințe. În fig. 2 prezintă circuitul echivalent al sursei de tensiune de comandă, iar Fig. 3 - un grafic cu care puteți determina cerințele pentru linia sa de încărcare.

Pe grafic, liniile A și B limitează zona de răspândire a caracteristicilor curent-tensiune de intrare ale tiristorului, care reprezintă dependența tensiunii de pe electrodul de comandă Uy de curentul acestui electrod Iy cu circuitul anodic deschis. Direct B determină tensiunea minimă Uу la care orice tiristor de un anumit tip se deschide la o temperatură minimă. Direct Г determină curentul minim Iу suficient pentru a deschide orice tiristor de un anumit tip la o temperatură minimă. Fiecare tiristor specific se deschide la un anumit punct al caracteristicii sale de intrare. Zona umbrită este locația geometrică a unor astfel de puncte pentru toate tiristoarele de un anumit tip care satisfac specificatii tehnice. Liniile directe D și E determină valorile maxime admise ale tensiunii Uy și respectiv curentului Iy și curba K - valoarea maximă admisă a puterii disipate la electrodul de control. Linia de sarcină L a sursei de semnal de control este trasată prin punctele care determină tensiunea viteza de mers în gol sursa Eу.хх și curentul său de scurtcircuit Iу.кз = Eу.хх/Rinternal, unde Rinternal este rezistența internă a sursei. Punctul de intersecție S al dreptei de sarcină L cu caracteristica de intrare (curba M) a tiristorului selectat ar trebui să fie situat în zona situată între zona umbrită și liniile A, D, K, E și B.

Această zonă se numește zona de deschidere preferată. Linia dreaptă orizontală H determină cea mai mare tensiune la tranziția de control, la care nu se deschide un singur tiristor de acest tip la temperatura maximă admisă. Astfel, această valoare, zecimi de volt, determină amplitudinea maximă admisă a tensiunii de interferență în circuitul de control al tiristoarelor.

După deschiderea tiristorului, circuitul de control nu îi afectează starea, astfel încât tiristorul poate fi controlat prin impulsuri de scurtă durată (zeci sau sute de microsecunde), ceea ce simplifică circuitele de control și reduce puterea disipată la electrodul de control. Durata impulsului, totuși, trebuie să fie suficientă pentru a crește curentul anodului la o valoare care depășește curentul de oprire Ioff pentru diferite tipuri de sarcină și mod de funcționare a tiristorului.

Simplitatea comparativă a dispozitivelor de control la operarea tiristoarelor în circuite de curent alternativ a condus la utilizarea pe scară largă a acestor dispozitive ca elemente de control în dispozitivele de stabilizare și reglare a tensiunii. Valoarea medie a tensiunii de sarcină este reglată prin modificarea momentului de alimentare (adică a fazei) a semnalului de comandă în raport cu începutul semiciclului de tensiune de alimentare. Rata de repetiție a impulsurilor de control în astfel de circuite trebuie să fie sincronizată cu frecvența rețelei.

Există mai multe metode de control al tiristoarelor, dintre care trebuie remarcate amplitudinea, fază și impulsul de fază.

Metoda de control al amplitudinii constă în aplicarea unei tensiuni pozitive care variază ca valoare la electrodul de control al tiristorului. Tiristorul se deschide în momentul în care această tensiune devine suficientă pentru ca curentul de redresare să circule prin joncțiunea de comandă. Schimbând tensiunea pe electrodul de control, puteți modifica momentul de deschidere al tiristorului. Cea mai simplă schemă Un regulator de tensiune construit pe acest principiu este prezentat în Fig. 4.

O parte a tensiunii anodice a tiristorului, adică tensiunea semiciclului pozitiv al rețelei, este utilizată aici ca tensiune de control. Rezistorul R2 modifică momentul de deschidere al tiristorului D1 și, în consecință, tensiunea medie pe sarcină. Când rezistorul R2 este introdus complet, tensiunea pe sarcină este minimă. Dioda D2 protejează joncțiunea de control a tiristorului de tensiune inversă. Trebuie remarcat faptul că circuitul de control nu este conectat direct la rețea, ci în paralel cu tiristorul. Acest lucru se realizează astfel încât tiristorul deschis să oprească circuitul de control, prevenind disiparea inutilă a puterii asupra elementelor sale.

Principalele dezavantaje ale dispozitivului în cauză sunt dependența puternică a tensiunii de sarcină de temperatură și necesitatea selectării individuale a rezistențelor pentru fiecare instanță de tiristor. Primul se explică prin dependența de temperatură a curentului de redresare a tiristoarelor, al doilea prin răspândirea lor mare caracteristicile de intrare. În plus, dispozitivul este capabil să ajusteze momentul de deschidere al tiristorului numai în prima jumătate a semiciclului pozitiv al tensiunii rețelei.

Dispozitivul de control, a cărui diagramă este prezentată în Fig. 5, vă permite să extindeți domeniul de control la 180 °, iar includerea unui tiristor în diagonala punții redresoare vă permite să reglați tensiunea pe sarcină în timpul ambelor semicicluri ale tensiunii rețelei.

Condensatorul C1 este încărcat prin rezistențele R1 și R2 la o tensiune la care trece un curent egal cu curentul de redresare prin joncțiunea de control a tiristorului. În acest caz, tiristorul se deschide, trecând curent prin sarcină. Datorită prezenței unui condensator, tensiunea de sarcină este mai puțin dependentă de fluctuațiile de temperatură, dar, cu toate acestea, acest dispozitiv are și aceleași dezavantaje.

Cu metoda fază de control a tiristoarelor folosind o punte de defazare, faza tensiunii de control este schimbată în raport cu tensiunea de la anodul tiristorului. În fig. Figura 6 prezintă o diagramă a unui regulator de tensiune cu jumătate de undă, în care modificarea tensiunii pe sarcină este efectuată de rezistorul R2, conectat la unul dintre brațele podului, din diagonala căreia este furnizată tensiunea către joncțiunea de control a tiristorului.

Tensiunea pe fiecare jumătate a înfășurării de control III ar trebui să fie de aproximativ 10 V. Parametrii rămași ai transformatorului sunt determinați de tensiune și puterea de sarcină. Principalul dezavantaj al metodei de control de fază este panta mică a tensiunii de control, motiv pentru care stabilitatea momentului de deschidere a tiristorului este scăzută.

Metoda fază-impuls de control a tiristoarelor diferă de cea anterioară prin aceea că, pentru a crește acuratețea și stabilitatea momentului de deschidere al tiristorului, electrodului său de control este aplicat un impuls de tensiune cu o margine abruptă. Această metodă este în prezent cea mai răspândită. Schemele care implementează această metodă sunt foarte diverse.

În fig. 7 prezintă o diagramă a unuia dintre cele mai multe dispozitive simple folosind metoda fază-puls de control tiristor.

Cu o tensiune pozitivă la anodul tiristorului D3, condensatorul C1 este încărcat prin dioda D1 și rezistența variabilă R1. Când tensiunea de pe condensator atinge tensiunea de pornire a dinistorului D2, se deschide și condensatorul este descărcat prin joncțiunea de control a tiristorului. Acest impuls de curent de descărcare deschide tiristorul D3 și curentul începe să curgă prin sarcină. Prin schimbarea curentului de încărcare a condensatorului cu rezistorul R1, puteți modifica momentul de deschidere al tiristorului în jumătatea ciclului de tensiune de rețea. Rezistorul R2 previne autodeschiderea tiristorului D3 din cauza curenților de scurgere la temperaturi ridicate. In functie de conditiile tehnice, atunci cand tiristoarele functioneaza in modul standby, instalarea acestui rezistor este obligatorie. Arată în Fig. 7, circuitul nu a găsit o aplicație largă din cauza răspândirii mari a tensiunii de pornire a dinistorului, ajungând până la 200% și a dependenței semnificative a tensiunii de pornire de temperatură.

Una dintre varietățile metodei fază-impuls de control a tiristoarelor este așa-numitul control vertical, care este în prezent cel mai răspândit. Constă în faptul că la intrarea generatorului de impulsuri se face o comparație (Fig. 8) a unei tensiuni constante (1) și a unei tensiuni care variază în mărime (2). În momentul egalității acestor tensiuni, se generează un impuls de control tiristor (3). Tensiunea variabilă poate avea o formă sinusoidală, triunghiulară sau dinți de ferăstrău (așa cum se arată în Fig. 8).

După cum se poate observa din figură, modificarea momentului de apariție a impulsului de control, adică schimbarea fazei acestuia, se poate face în trei moduri diferite:

modificarea ratei de creștere a tensiunii alternative (2a),

modificându-și nivelul inițial (2b) și

modificarea valorii tensiunii constante (1a).

În fig. Figura 9 prezintă o diagramă bloc a unui dispozitiv care implementează metoda verticală de control a tiristoarelor.

Ca orice alt dispozitiv de control al impulsurilor de fază, acesta constă dintr-un dispozitiv de defazare FSU și un generator de impulsuri GI. Dispozitivul de defazare, la rândul său, conține un dispozitiv de intrare VU care detectează tensiunea de control Uу, un generator de tensiune alternativă (în mărime) GPG și un dispozitiv de comparare SU. Ca aceste elemente pot fi utilizate o varietate de dispozitive.

În fig. Figura 10 prezintă o diagramă schematică a unui dispozitiv de control tiristor (D5) conectat în serie cu un redresor în punte (D1 - D4).

Dispozitivul constă dintr-un generator de tensiune din dinți de ferăstrău cu un comutator tranzistor (T1), un declanșator Schmitt (T2, T3) și un amplificator de comutare de ieșire (T4). Sub influența tensiunii îndepărtate din înfășurarea de sincronizare III a transformatorului Tr1, tranzistorul T1 este închis. În acest caz, condensatorul C1 este încărcat prin rezistențele R3 și R4. Tensiunea pe condensator crește de-a lungul unei curbe exponențiale, a cărei secțiune inițială, cu o anumită aproximare, poate fi considerată liniară (2, vezi Fig. 8).

În acest caz, tranzistorul T2 este închis și T3 este deschis. Curentul emițătorului tranzistorului T3 creează o cădere de tensiune pe rezistorul R6, care determină nivelul de funcționare al declanșatorului Schmitt (1 în Fig. 8). Suma tensiunilor la rezistorul R6 și la tranzistorul deschis T3 este mai mică decât tensiunea la dioda Zener D10, astfel încât tranzistorul T4 este închis. Când tensiunea la condensatorul C1 atinge nivelul de declanșare Schmitt, tranzistorul T2 se deschide și T3 se închide. În acest caz, tranzistorul T4 se deschide și un impuls de tensiune apare pe rezistența R10, deschizând tiristorul D5 (pulsul 3 în Fig. 8). La sfârșitul fiecărui semiciclu al tensiunii de rețea, tranzistorul T1 este deschis de curentul care trece prin rezistorul R2. În acest caz, condensatorul C1 este descărcat aproape la zero și dispozitivul de control revine la starea inițială. Tiristorul se închide în momentul în care amplitudinea curentului anodic trece prin zero. Odată cu începutul următoarei jumătate de ciclu, ciclul de funcționare al dispozitivului se repetă.

Schimbând rezistența rezistorului R3, puteți modifica curentul de încărcare al condensatorului C1, adică rata de creștere a tensiunii pe el și, prin urmare, în momentul în care apare pulsul care deschide tiristorul. Prin înlocuirea rezistenței R3 cu un tranzistor, puteți regla automat tensiunea pe sarcină. Astfel, acest dispozitiv folosește prima dintre metodele de mai sus de deplasare a fazei impulsurilor de control.

O ușoară modificare a circuitului prezentat în Fig. 11 vă permite să obțineți reglementare folosind a doua metodă. În acest caz, condensatorul C1 este încărcat printr-un rezistor constant R4 și rata de creștere a tensiunii din dinte de ferăstrău este aceeași în toate cazurile. Dar când tranzistorul T1 se deschide, condensatorul este descărcat nu la zero, ca în dispozitivul anterior, ci la tensiunea de control Uу.

În consecință, încărcarea condensatorului în ciclul următor va începe de la acest nivel. Prin schimbarea tensiunii Uу se reglează momentul de deschidere al tiristorului. Dioda D11 deconectează sursa de tensiune de control de la condensator în timpul încărcării acestuia.

Etapa de ieșire de pe tranzistorul T4 asigură câștigul de curent necesar. Folosind un transformator de impulsuri ca sarcină, mai multe tiristoare pot fi controlate simultan.

În dispozitivele de control luate în considerare, tensiunea este aplicată tranziției de control a tiristorului pentru o perioadă de timp din momentul egalității tensiunilor directe și dinți de ferăstrău până la sfârșitul semiciclului tensiunii rețelei, adică până la momentul descarcarii condensatorului C1. Durata impulsului de control poate fi redusă prin pornirea unui circuit de diferențiere la intrarea amplificatorului de curent, realizat pe tranzistorul T4 (vezi Fig. 10).

Una dintre variantele metodei verticale de control a tiristoarelor este metoda numărului de impulsuri. Particularitatea sa este că nu un impuls, ci un pachet de impulsuri scurte este aplicat electrodului de control al tiristorului. Durata exploziei este egală cu durata impulsului de control prezentat în Fig. 8.

Rata de repetare a impulsurilor într-o explozie este determinată de parametrii generatorului de impulsuri. Metoda de control al numărului de impulsuri asigură deschiderea fiabilă a tiristorului pentru orice tip de sarcină și face posibilă reducerea puterii disipate la tranziția de control a tiristorului. În plus, dacă la ieșirea dispozitivului este inclus un transformator de impulsuri, este posibilă reducerea dimensiunii acestuia și simplificarea designului.

În fig. Figura 12 prezintă o diagramă a unui dispozitiv de control utilizând metoda numărului de impulsuri.

Ca unitate de comparație și generator de impulsuri este utilizat aici un comparator echilibrat cu diodă regenerativă, constând dintr-un circuit de comparație pe diodele D10, D11 și generatorul de blocare însuși, asamblat pe tranzistorul T2. Diodele D10, D11 controlează funcționarea circuitului de feedback al generatorului de blocare.

Ca și în cazurile anterioare, când tranzistorul T1 este închis, condensatorul C1 începe să se încarce prin rezistorul R3. Dioda D11 este deschisă cu tensiunea Uу, iar dioda D10 este închisă. Astfel, circuitul de înfășurare cu reacție pozitivă IIa al generatorului de blocare este deschis, iar circuitul de înfășurare cu reacție negativă IIb este închis și tranzistorul T2 este închis. Când tensiunea de pe condensatorul C1 atinge tensiunea Uy, dioda D11 se va închide și D10 se va deschide. Circuitul de feedback pozitiv va fi închis, iar generatorul de blocare va începe să genereze impulsuri care vor fi furnizate de la înfășurarea I a transformatorului Tr2 la tranziția de control a tiristorului. Generarea impulsurilor va continua până la sfârșitul semiciclului de tensiune de rețea, când tranzistorul T1 se deschide și condensatorul C1 este descărcat. Dioda D10 se va închide și D11 se va deschide, procesul de blocare se va opri, iar dispozitivul va reveni la starea inițială. Prin modificarea tensiunii de comandă Uу, puteți modifica momentul începerii generării față de începutul semiciclului și, în consecință, momentul deschiderii tiristorului. Astfel, în acest caz, se utilizează a treia metodă de deplasare a fazei impulsurilor de control.

Utilizarea unui circuit echilibrat al unității de comparație asigură stabilitatea temperaturii în funcționarea acestuia. Diodele de siliciu D10 și D11 cu curent invers scăzut fac posibilă obținerea unei rezistențe mari de intrare a unității de comparare (aproximativ 1 MΩ). Prin urmare, practic nu are niciun efect asupra procesului de încărcare a condensatorului C1. Sensibilitatea unității este foarte mare și se ridică la câțiva milivolți. Rezistoarele R6, R8, R9 și condensatorul C3 determină stabilitatea temperaturii punctului de funcționare al tranzistorului T2. Rezistorul R7 servește la limitarea curentului de colector al acestui tranzistor și la îmbunătățirea formei impulsului oscilatorului de blocare. Dioda D13 limitează creșterea tensiunii pe înfășurarea colectorului III a transformatorului Tr2, care apare atunci când tranzistorul este oprit. Transformator de impulsuri Tr2 poate fi realizat pe un inel de ferită 1000NN de dimensiune standard K15X6X4.5. Înfășurările I și III conțin fiecare 75, iar înfășurările II a și II b conțin fiecare 50 de spire de sârmă PEV-2 0,1.

Dezavantajul acestui dispozitiv de control este că este relativ frecventa joasa frecvența de repetiție a pulsului (aproximativ 2 kHz cu o durată a pulsului de 15 μsec). Puteți crește frecvența, de exemplu, prin reducerea rezistenței rezistorului R4, prin care condensatorul C2 este descărcat, dar, în același timp, stabilitatea temperaturii sensibilității unității de comparare este oarecum deteriorată.

Metoda numărului de impulsuri de control a tiristoarelor poate fi utilizată și în dispozitivele discutate mai sus (Fig. 10 și 11), deoarece cu o anumită alegere a valorilor elementului (C1, R4-R10, vezi Fig. 10) declanșatorul Schmitt atunci când tensiunea condensatorului C1 depășește nivelul Când declanșatorul este declanșat, acesta generează nu un singur impuls, ci o secvență de impulsuri. Durata și frecvența lor sunt determinate de parametri și de modul de declanșare. Acest dispozitiv se numește „multivibrator cu un declanșator de descărcare”.

În concluzie, trebuie remarcat faptul că simplificarea semnificativă a circuitului dispozitivelor de control a tiristoarelor, menținând în același timp un nivel ridicat indicatori de calitate poate fi realizată folosind tranzistori unijoncțiuni.

Cuptoarele cu rezistență electrică (cameră, arbore, tip clopot etc.) sunt utilizate pe scară largă pentru tratarea termică a produselor în diverse industrii: metalurgie, inginerie energetică, prelucrarea metalelor, producția de ceramică și sticlă. Utilizarea sistemelor de control automate în timpul tratamentului termic îmbunătățește calitatea produsului și facilitează munca personalului de exploatare.

Echipamentele moderne și noile metode de control automat fac posibilă reducerea costurilor de reparare și întreținere a echipamentelor și obținerea unui efect economic din utilizarea rațională a resurselor energetice datorită controlului optim al procesului tehnologic.

În acest articol, autorul propune două soluții de proiectare pentru modernizarea sistemului de control al cuptoarelor electrice, ținând cont de nevoi tehnologice precum controlul precis al temperaturii, capacitatea de a schimba rapid modurile în timpul procesării. diverse tipuri produse.

La pregătirea proiectelor de modernizare a sistemelor automate de control, a fost efectuată anterior o analiză detaliată a procesului de tratare termică pentru a clarifica principalele deficiențe și probleme în funcționarea cuptoarelor. De exemplu, în timpul recoacerii pieselor și structurilor metalice, chiar și abaterile minore de temperatură de la valorile specificate în harta tehnologică sunt inacceptabile. Încălcări regim de temperatură poate duce la o discrepanță între proprietățile mecanice ale produselor declarate de producător, care, la rândul său, poate duce la accidente de muncă.

Sisteme de control al temperaturii pentru cuptoare electrice bazate pe dispozitive Aries

Ca dispozitiv de reglare în sistemul de control al cuptorului electric, se utilizează un regulator PID software cu două canale OWEN TPM151, dintre care două canale reglează temperatura elementelor de încălzire. Actuatorul este unitatea de control pentru triacuri și tiristoare (BUST), care asigură acuratețea controlului automat al puterii pe elementele de încălzire ale cuptorului folosind metoda controlului de fază.

Pentru a extinde intrările și pentru a obține o capacitate suplimentară de a măsura temperatura în produsul în sine sau în mufa cuptorului, este utilizat modulul de intrare OWEN MVA8. Schimbul de date între regulatoare și modulul de intrare analogic se realizează folosind un computer pentru a coordona interfețele RS-485/RS-232, se utilizează un convertor de interfață OWEN AC3-M (Fig. 1).

Orez. 1. Schema bloc generală a sistemului de control automat al temperaturii (ACS) pentru patru cuptoare electrice

Sistemul dezvoltat vă permite să efectuați moduri de recoacere de orice grad de complexitate. Setarile din sistemul de control al temperaturii sunt modificate automat conform unui program dezvoltat de tehnolog. Programele tehnologului sunt create pe un computer de nivel superior și introduse în fiecare dispozitiv TRM151.

Diagrama sistemului de control al temperaturii într-un cuptor cu arbore este prezentată în Fig. 2.

Orez. 2. Diagrama functionala reglare într-un cuptor electric cu arbore

Sistemul vă permite să setați rata de schimbare a temperaturii (creștere sau scădere la o valoare dată) în fiecare zonă de încălzire conform unui program individual, care asigură încălzirea uniformă a produsului în toate punctele. Este posibilă trecerea de la un program la altul la atingerea unei anumite valori a oricăruia dintre parametrii de temperatură sau timp. De asemenea, colectați date de la fiecare cuptor folosind sistemul SCADA OWEN PROCESS MANAGER.

Sistemul de control al temperaturii propus poate fi implementat în orice cuptoare electrice cu una sau două zone de încălzire. Sistemul necesită:

controler software cu două canale (ARIES TPM151);

unitate de control pentru triace și tiristoare (OWEN BOOST);

convertor de interfață (OWEN AC3-M);

modul de intrare analogică (OSEH МВА8);

calculator;

senzori de temperatură, triacuri de putere.

Sistemul de control propus crește fiabilitatea cuptoarelor electrice prin înlocuirea controlerelor analogice și a actuatoarelor cu relee cu elemente de control bazate pe microprocesor și întrerupătoare de alimentare fără contact (triac). Numărul de conexiuni externe și cutii de borne este redus de mai multe ori.

De exemplu, un controler PID TRM151, un modul de intrare OWEN MVA8 și un computer înlocuiesc trei controlere-inregistratoare vechi, dar foarte scumpe, cu două poziții, în timp ce precizia și capacitățile de reglare sunt crescute semnificativ prin utilizarea controlerelor PID cu ajustare automată a coeficienților .

Rețineți că costurile de modernizare vor fi reduse semnificativ dacă modernizarea este efectuată pe mai multe instalații simultan. De exemplu, pentru patru cuptoare, pe lângă regulatoarele de temperatură, veți avea nevoie doar de un modul МВА8 și de un computer.

Un sistem similar de control al temperaturii bazat pe regulatoare OWEN TPM151 și unități BUST a fost implementat la uzina OAO KZ OCM din Kirov pe linia de recoacere întinsă HEURTEY.

Cuptorul are două zone de încălzire care funcționează independent (preîncălzire și încălzire precisă). Cuptorul are două circuite de control al temperaturii folosind regulatoare OWEN TRM151.

Linia este concepută pentru recoacere și gravare continuă a benzilor de cupru și alamă cu o grosime de 0,15 - 0,8 mm și o lățime de 200 - 630 mm. În timpul procesului de prelucrare, rulourile sunt derulate și trase în cuptor de-a lungul rolelor de susținere. După recoacere, metalul își schimbă structura și proprietățile mecanice.

Pentru a realiza un control precis al temperaturii, se folosesc două unități de control OWEN BOOST, câte una pentru fiecare canal al dispozitivelor TPM151, care reglează puterea elementelor de încălzire prin metoda controlului de fază.

Pentru sisteme mai complexe cu control a trei sau mai multe zone de încălzire, precum și funcționarea ventilatoarelor și a altor dispozitive de acționare, cel mai potrivit sistem va fi un sistem cu un dispozitiv de control sub forma unui controler logic programabil, de exemplu, OWEN PLC .

Un exemplu de acest tip de instalație este cel mai comun tip de cuptor în industrie - un cuptor cu rezistență electrică cu cameră sau un cuptor electric tip clopot. Aceste cuptoare, în funcție de design, pot avea trei zone de încălzire. Pentru un control optim al temperaturii, acestea trebuie să aibă trei bucle de control independente.

Sistemul reglează temperatura în fiecare zonă de încălzire: în prima, a doua și a treia zonă folosind primul, al doilea și, respectiv, al treilea canal de reglare. Toate circuitele sunt subordonate circuitului principal de control al temperaturii din mufă.

Circuitele de control slave sunt identice și constau dintr-un regulator de temperatură implementat în software în controler (OWEN PLC154), un actuator (OWEN BOOST și triacs) și un obiect de control (elementele de încălzire). Regulatorul buclei principale de control (Fig. 3), precum și regulatoarele buclelor slave, sunt implementate în software în controlerul PLC154.

Orez. 3. Schema funcțională a sistemului de control automat al unui cuptor electric

Datele de pe fiecare canal sunt trimise mai întâi către controlor, iar datele sunt trimise către computer, unde sunt procesate și stocate folosind un sistem SCADA adaptat să funcționeze cu un anumit proces tehnologic și controlerul selectat.

În sistemul dezvoltat, pe lângă controlul automat al temperaturii, este posibilă reglarea utilizând rezistențe de control manual. Control manual utilizat în timpul instalării sau în situații de urgență. Principalele elemente de control și monitorizare ale sistemului de control al tratamentului în cameră sunt:

controler logic programabil (OWEN PLC154);

unități de control pentru triace și tiristoare (OWEN BOOST);

THA (K) termocupluri și triacuri de putere;

calculator.

O caracteristică distinctivă a proiectului folosind PLC este capacitatea de a vizualiza pe un computer procesul de control al temperaturii în cuptorul electric selectat.

Astăzi, există o serie de aplicații care vă permit să selectați software-ul necesar pentru sistemele de control al procesului. Produsul TraceMode are astfel de capabilități, care combină standardele software cu majoritatea instrumentelor automatizări industriale de la producători globali, inclusiv producția OWEN. Prin urmare, acest produs, ca nimeni altul, este potrivit ca software de sistem principal atunci când se creează un sistem de control automat pentru un cuptor electric.

Acest lucru se datorează și faptului că programul Trace Mode are funcționalități extinse și un mediu de dezvoltare convenabil, precum și faptului că vine cu drivere gratuite pentru controlerul PLC ARIES selectat.

Formele de control și reglare pe ecran simplifică semnificativ funcționarea cuptoarelor și facilitează munca operatorului. Lor aspect iar structura poate fi realizată individual pentru fiecare dată proces si instalare.

Proiectele descrise iau în considerare pe deplin solicitările și cerințele pentru tratarea termică a produselor în instalațiile electrotermale. Proiectele necesită costuri economice minime pentru instalarea echipamentelor de instrumentare și întreținerea acestuia. Implementarea acestor soluții va îmbunătăți calitatea produselor, va reduce numărul de defecte, va reduce consumul de materii prime, va reduce defecțiunile și timpul de nefuncționare a echipamentelor și, prin urmare, va crește volumul producției, precum și va crește productivitatea prin îmbunătățirea condițiilor de lucru pentru personalul de service.

Sergey Mokrushin, șeful departamentului de automatizare al companiei Alfa-Prom, Kirov

Articolul „Automatizarea controlului cuptoarelor electrice” din revista „Automatizare și producție”:

În cuptoarele cu rezistență electrică, în marea majoritate a cazurilor este utilizat cea mai simplă formă controlul temperaturii - control pornit/oprit, în care elementul executiv al sistemului de comandă - contactorul - are doar două poziții extreme: „pornit” și „oprit”.

Când cuptorul este pornit, temperatura crește, deoarece puterea sa este întotdeauna selectată cu o rezervă, iar temperatura de echilibru corespunzătoare depășește semnificativ temperatura de funcționare. Când este oprit, temperatura cuptorului scade conform unei curbe exponențiale.

Pentru un caz ideal, atunci când nu există o întârziere dinamică în sistemul controler-cuptor, funcționarea unui controler cu două poziții este prezentată în Fig. 1, în care dependența temperaturii cuptorului de timp este dată în partea superioară, iar modificarea corespunzătoare a puterii sale în partea inferioară.

Orez. 1. Schema de funcționare idealizată a unui regulator de temperatură cu două poziții

Când cuptorul este încălzit la început, puterea acestuia va fi constantă și egală cu cea nominală, astfel încât temperatura sa va crește până la punctul 1, când atinge valoarea t setată + ∆ t1.În acest moment, regulatorul va funcționa, contactorul va opri cuptorul și puterea acestuia va scădea la zero. Ca urmare, temperatura cuptorului va începe să scadă de-a lungul curbei 1-2 până când se atinge limita inferioară a zonei moarte. În acest moment, cuptorul se va porni din nou, iar temperatura acestuia va începe să crească din nou.

Astfel, procesul de reglare a temperaturii cuptorului după principiul două poziții constă în modificarea acesteia de-a lungul unei curbe din dinte de ferăstrău în jurul unei valori date în intervale +∆ t1, -∆t1 determinată de zona moartă a controlerului.

Puterea medie a cuptorului depinde de raportul dintre intervalele de timp dintre starea de pornire și starea oprită. Pe măsură ce cuptorul se încălzește și se încarcă, curba de încălzire a cuptorului va deveni mai abruptă, iar curba de răcire a cuptorului va deveni mai plată, astfel încât raportul perioadelor de ciclu va scădea și, în consecință, puterea medie Pav va scădea.

Cu controlul în două poziții, puterea medie a cuptorului este întotdeauna ajustată la puterea necesară pentru a menține o temperatură constantă. Zona moartă a termostatelor moderne poate fi făcută foarte mică și adusă la 0,1-0,2°C. Cu toate acestea, fluctuațiile reale ale temperaturii cuptorului pot fi de multe ori mai mari din cauza decalajului dinamic din sistemul regulator-cuptor.

Sursa principală a acestei întârzieri este inerția senzorului - termocuplu, mai ales dacă este echipat cu două capace de protecție, ceramică și metalică. Cu cât această întârziere este mai mare, cu atât fluctuațiile temperaturii încălzitorului depășesc zona moartă a controlerului. În plus, amplitudinile acestor oscilații depind foarte mult de puterea în exces a cuptorului. Cu cât puterea de comutare a cuptorului depășește puterea medie, cu atât sunt mai mari aceste fluctuații.

Sensibilitatea potențiometrelor automate moderne este foarte mare și poate satisface orice cerință. Inerția senzorului, dimpotrivă, este mare. Astfel, un termocuplu standard într-un vârf de porțelan cu capac de protecție are o întârziere de aproximativ 20-60 s. Prin urmare, în cazurile în care fluctuațiile de temperatură sunt inacceptabile, ca senzori se folosesc termoelementele neprotejate cu un capăt deschis. Acest lucru, însă, nu este întotdeauna posibil din cauza posibilelor deteriorări mecanice ale senzorului, precum și a curenților de scurgere care intră în dispozitive prin termocuplu, provocând funcționarea lor incorectă.

Este posibil să se obțină o reducere a rezervei de putere dacă aragazul nu este pornit și oprit, ci comutat de la un nivel de putere la altul, iar cel mai înalt nivel ar trebui să fie doar puțin mai mare decât puterea consumată de aragaz și cel mai scăzut - nu cu mult mai putin. În acest caz, curbele de încălzire ale cuptorului și răcirea acestuia vor fi foarte plate, iar temperatura aproape nu va depăși zona moartă a dispozitivului.

Pentru a efectua o astfel de comutare de la un nivel de putere la altul, este necesar să se poată regla puterea cuptorului fără probleme sau în trepte. O astfel de reglementare poate fi efectuată în următoarele moduri:

1) comutarea încălzitoarelor cuptorului, de exemplu, de la „triunghi” la „stea”. O astfel de reglementare foarte aspră este asociată cu o încălcare a uniformității temperaturii și este utilizată numai în dispozitivele de încălzire electrică de uz casnic,

2) conectare în serie cu un cuptor cu activ sau reactanță reglabil. Această metodă este asociată cu pierderi foarte mari de energie sau cu o scădere a factorului de putere al instalației,

3) alimentarea cu energie a cuptorului printr-un transformator de control sau autotransformator cu comutarea cuptorului la diferite niveluri de tensiune. Aici reglarea este, de asemenea, treptat și relativ aspră, deoarece tensiunea de alimentare este reglată, iar puterea cuptorului este proporțională cu pătratul acestei tensiuni. În plus, există pierderi suplimentare (în transformator) și o scădere a factorului de putere,

4) controlul fazei folosind dispozitive semiconductoare. În acest caz, cuptorul este alimentat prin tiristoare, al căror unghi de comutare este modificat de sistemul de control. În acest fel, este posibil să se obțină un control lin al puterii cuptorului pe o gamă largă, fără pierderi suplimentare aproape, folosind metode de control continuu - proporțional, integral, proporțional-integral. În conformitate cu aceste metode, pentru fiecare moment de timp trebuie să existe o corespondență între puterea absorbită de cuptor și puterea eliberată în cuptor.

Cea mai eficientă dintre toate metodele de control al temperaturii în cuptoarele electrice este reglarea pulsului folosind regulatoare cu tiristoare.

Procesul de control prin impuls al puterii cuptorului este prezentat în Fig. 2. Frecvența de funcționare a tiristoarelor este selectată în funcție de inerția termică a cuptorului cu rezistență electrică.

Orez. 2. Controler de temperatură puls tiristor cuptor cu rezistență electrică

Există trei metode principale de reglare a pulsului:

Reglarea impulsului la o frecvență de comutare - f к = 2f с (unde f с este frecvența curentului rețelei de alimentare) cu o modificare a momentului de deblocare a tiristorului se numește fază-impuls sau fază (curbele 1),

Reglarea impulsului cu frecvență de comutare crescută f to

Reglarea impulsurilor cu frecvența de comutare redusă de la f la f c (curbele 3).

Controlul puterii cuptorului cu rezistență

Există 2 abordări fundamental diferite ale controlului puterii:

1) Control continuu, la care orice putere necesară poate fi introdusă în cuptor.

2) Controlul în trepte, în care doar o serie discretă de puteri pot fi introduse în cuptor.

Primul necesită o reglare lină a tensiunii pe încălzitoare. O astfel de reglare poate fi efectuată folosind orice tip de amplificatoare de putere (generator, redresor cu tiristoare, EMU). În practică, cele mai comune sunt sursele de alimentare cu tiristoare construite conform circuitului TRN. Astfel de regulatoare se bazează pe proprietățile unui tiristor conectat într-un circuit de curent alternativ în serie cu rezistența activă a încălzitorului. Sursele de alimentare cu tiristoare conțin tiristoare conectate spate la spate echipate cu SIFU.

|

În a doua metodă, tensiunea de pe încălzitor este schimbată, făcând o comutare în circuitele de alimentare ale cuptorului. De obicei, există 2-3 trepte de tensiune posibilă și puterea încălzitorului. Cea mai comună metodă de control în două poziții. Conform acestei metode, cuptorul este fie conectat la rețea la puterea sa nominală, fie complet deconectat de la rețea. Valoarea necesară a puterii medii de intrare în cuptor este furnizată prin modificarea raportului dintre timpul stării de pornire și oprire.

![]()

Temperatura medie în cuptor corespunde puterii medii introduse în cuptor. Schimbările bruște ale puterii instantanee duc la fluctuații de temperatură în jurul nivelului mediu. Mărimea acestor oscilații este determinată de mărimea abaterilor lui P MGNOV de la valoarea medie și de mărimea inerției termice a cuptorului. În majoritatea cuptoarelor industriale generale, inerția termică este atât de mare încât fluctuațiile de temperatură datorate controlului în trepte nu depășesc precizia necesară pentru menținerea temperaturii. Din punct de vedere structural, controlul on-off poate fi asigurat fie printr-un contactor convențional, fie printr-un comutator cu tiristor. Comutatorul tiristor conține spate la spate

Există și întrerupătoare trifazate. Ele folosesc două blocuri de tiristoare spate în spate conectate în paralel. Circuitele de alimentare ale unor astfel de întrerupătoare sunt construite conform următoarei diagrame:Există modificări ale comutatoarelor cu tiristoare care nu folosesc deloc contacte.

Comutatoarele cu tiristoare sunt mai fiabile decât contactoarele, sunt rezistente la scântei și explozii, funcționează silențios și puțin mai scumpe.

Controlul pasului are o eficiență apropiată de 1, la M »1.