Ako vyrobiť stavebné bloky vlastnými rukami. Ako si vyrobiť vlastné stavebné bloky. Ľahké stenové bloky a ich výhody. Ako vyrobiť nástenný blok Vytváranie blokov na stavbu vlastnými rukami

Každý z nás potrebuje rodinu a vlastné pohodlné miesto trvalý pobyt. Niektorí ľudia chcú mať v byte veľké mesto, a niekto sníva o bývaní na mieste, kde si bude môcť pestovať zeleninu a ovocie, chovať domáce zvieratá, mať dom vhodný na bývanie a všetky potrebné hospodárske budovy. Nie každý si však môže dovoliť postaviť všetky potrebné priestory zo zakúpených stavebných materiálov. V tomto prípade premýšľame o tom, či je možné postaviť dom z vlastného materiálu.

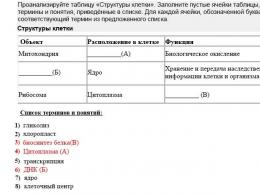

Pórobetónové tvárnice– ľahký stavebný materiál, takže pri stavbe domu nie je potrebné spevňovať základy.

Všetky generácie pred nami si túto otázku položili, takže je už dlho známy dostatočný počet spôsobov, ako získať stavebné materiály z improvizovaných prostriedkov.

Najoptimálnejším riešením je v tomto prípade postaviť si bývanie svojpomocne z toho, čo sa dá zohnať priamo na mieste.

Prvky nosného rámu: 1 – prvý rad tvárnic na báze malty; 2 – ďalšie bunkové bloky; 3 – krúžkom vystužený pás; 4 – železobetónové podlahové dosky; 5 – tepelnoizolačné tesnenie; 6 – monolitický železobetónový roznášací pás; 7 – betónový železobetónový preklad; 8 – betónový preklad; 9 – hydroizolácia; 10 – základ.

Najdostupnejším materiálom, ktorý možno nájsť všade, je zem, alebo skôr pôda, ktorá sa nachádza pod úrodnou vrstvou. Od staroveku sa obytné budovy a iné budovy stavali z pôdy, ale častejšie v oblastiach, kde bolo málo lesov. Bloky boli vyrobené z tohto materiálu pomocou plastového lisovania alebo zhutňovania, ako aj pomocou debnenia (pôda sa do neho jednoducho veľmi tesne natlačila).

Napríklad, ak sa práca na stavbe domu vlastnými rukami plánuje bez suterénu, potom pôda, ktorá bola odstránená na výstavbu budúceho základu, bude stačiť na stavbu stien jednoposchodového domu. Ak urobíte suterén, dom už môže byť dvojpodlažný. Na steny je vhodná aj zemina, ktorá bola odstránená pri stavbe bazéna, drenáže alebo studne.

Predtým nebolo možné zmechanizovať aspoň nejakú časť procesu výroby takýchto stavebných materiálov, ale v našej dobe už samozrejme nemusíte miešať potrebné prísady nohami, pretože boli vynájdené špeciálne mechanizované zariadenia toto.

S príchodom špeciálnych mechanizmov sa situácia s výstavbou s použitím šrotových materiálov výrazne zmenila k lepšiemu. Pomocou elektrifikovaného náradia môžete vyrábať materiál - miešať a zhutňovať. A výsledok nie je horší ako v dávnych dobách, ale vyžaduje oveľa menej času a fyzickej námahy.

Autorom predmetného zariadenia sa podarilo vytvoriť nástroj vhodný na zhutňovanie betónu a iných stavebných zmesí a materiálov s nízkou vlhkosťou, ako aj zemných hmôt. A tento, pre mnohých cenovo dostupný vynález, umožní vyrábať väčšinu stavebných materiálov a dielov priamo na stavbe.

Technológia výroby pôdy

Pomocou takéhoto stroja môžete tvarovať stenové bloky z miestnych surovín vr. z pôdy pomocou technológie „zónového vstrekovania“.

Výrobný proces tohto zariadenia je založený na reprodukcii prirodzeného efektu nazývaného „tečúci klin“. Domov technologická vlastnosť spočíva v tom, že sa v nej súčasne pohybuje forma, hmota formovacieho prášku a kompresor. A to všetko bez akýchkoľvek vibrácií a hluku. Zároveň nie sú potrebné také tradičné procesy, ako je hromadné dávkovanie, kontrola veľkosti produktu a tlaku, ktorý sa aplikuje na razidlo v podobných zariadeniach na výrobu foriem.

Vo formovacom zariadení s názvom „Mini-preplňovač“ MH-05 sa vytvára hustá a rovnomerná štruktúra v celom objeme formy a rozmery výrobku vždy vo všetkých ohľadoch zodpovedajú tvaru. Pri prechode na iný materiál nie je potrebné žiadne prestavovanie zariadenia. A v tomto procese sú eliminované účinky elastických následkov, zachytenia vzduchu a nadmerného lisovania.

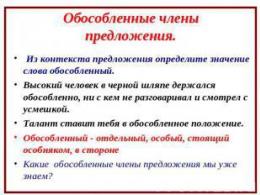

Postupnosť kladenia blokov: a – jednoradový ligačný systém; b – viacradový obväzový systém; c, d – viacradový ligačný systém zmiešanou metódou (čísla označujú postupnosť muriva).

MH-05, ktorý nemá vo svete obdoby, je určený nielen na výrobu jednoformátových blokov pre stavebné potreby, s jeho pomocou je možné samostatne vyrábať tehly a rôzne regály, bloky, dosky na parapety a pod. oveľa potrebnejšie pri stavbe domu vlastnými rukami. Suroviny pre MH-05 môžu byť tiež rôzne druhy pôdy a priemyselného odpadu a iných materiálov.

Táto formovacia súprava je nevyhnutná pre majiteľov záhrad a záhrad. letné chatky, chatárov, farmárov, krajinných dizajnérov a architektov, keďže možnosti individuálnej kreativity sú nekonečné ako pri stavbe domu, tak aj pri terénnych úpravách akýchkoľvek plôch, či už osobná zápletka alebo park.

Každý má možnosť pracovať s týmto zariadením. Nie je potrebné robiť nič zložité. A zároveň sú náklady na stavbu domu niekoľkonásobne nižšie ako zvyčajne. Tu sú niektoré parametre produktov, ktoré je možné vyrobiť na MN-05 (názov, veľkosť v milimetroch a jednorazové množstvo):

- surová tehla z pôdneho bloku – 65x120x250 – 4 ks;

- betónový blok na dlažbu – 65x120x250 – 4 ks;

- dlažobné dosky 250x250 – 2 ks;

- betónový plynový kameň – 65x120x1000 – 2 ks;

- ploché dlaždice -120x250 – 4 ks;

- parapetná doska – 50x250x1500 – 1 kus;

- okenný preklad – 50x250x1500 – 1 kus;

- betónové obkladové dlaždice – 250x250x15 – 2 ks;

- železobetónový stĺpový regál – 65x65x100 – 3 ks;

- betónová vanička – 65x250x100 – 1 ks.

Fenomén „tečúceho klinu“ umožňuje získať jedinečné vlastnosti materiálu: jeho hustota dosahuje 99%, čo zabraňuje vzniku elastického napätia, priečnej delaminácie a expanzie výliskov, pretože nedochádza k priškripnutiu vzduchu.

Výroba v blokovej forme

Formu na výrobu blokov je lepšie vyrobiť s odnímateľným dnom, uľahčí to vyberanie hotových blokov.

Existujú aj iné technológie na výrobu blokov na stavbu a iných stavebných materiálov pre dom vlastnými rukami zo šrotu (hlina, piesok, vápno, piliny, hlina) a cementu.

Technológia, o ktorej budeme teraz diskutovať, je podobná technológii nazývanej „tise“ (technológia + individuálna konštrukcia + ekológia), ale táto je upravená a univerzálna, pretože s jej pomocou môžete stavebné bloky s dutinami (piesok a cementová malta) a bez nich (hlina, piesok, piliny, cement, vápno, hlina).

Trvanlivosť konštrukcií vyrobených z blokov pomocou tejto technológie je väčšia ako u tých vyrobených tradičnými spôsobmi, – do 100 rokov alebo viac. Pomocou takýchto blokov je možné postaviť budovy až do 4 poschodí.

Proces vytvárania bloku vlastnými rukami:

- príprava roztoku (piesok-cement alebo iný);

- umiestnenie blokovej formy do presne vodorovnej polohy;

- naliatie roztoku do formy (a ak je to potrebné, zhutnenie);

- po 5-10 minútach sa kolíky a vnútorné štruktúry odstránia, aby sa vytvorili dutiny;

- odstránenie formy z vyrobenej konštrukcie, ďalšie sušenie bloku.

Týmto spôsobom môžete vlastnými rukami vyrobiť až 40 blokov denne. A stavebné bloky vyrobené vo forme blokov majú významné výhody oproti panelovým alebo tehlovým blokom:

- veľmi výrazné zníženie nákladov na výstavbu;

- používanie ekonomického vybavenia;

- nie sú potrebné ťažké zdvíhacie a prepravné zariadenia;

- dostupnosť stavebných materiálov;

- minimálny odpad;

- zabezpečenie vysokej pevnosti konštrukcie;

- vysoká tepelná izolácia domu;

- bezpečnosť životného prostredia a vysoká úroveň pohodlia;

- Počas prevádzky nevznikajú vysoké náklady na údržbu a opravy.

Drevobetónové stavebné bloky

Hlavné zloženie stenových blokov zahŕňa drevené štiepky a betón.

Drevobetónové bloky sú ľahké stavebné bloky, ktoré sa vyrábajú z drevených triesok (zvyčajne z ihličnatých stromov), vody, pilín, chemikálií a cementu. V šesťdesiatych rokoch minulého storočia výrobu takýchto blokov vykonávalo viac ako 100 tovární po celej krajine. Ale po schválení panelovej výstavby bola výroba zastavená.

V súčasnosti je možné vyrobiť drevené betónové bloky na stavbu domu vlastnými rukami pri prísnom dodržiavaní všetkých technologických požiadaviek. Požiadavky GOST, podľa ktorých sa predtým vyrábal drevený betón, vyžadujú použitie drevených častíc, ktorých veľkosť je striktne 40x10x5 mm. Množstvo listov a ihličia nesmie presiahnuť 5 % a kôry by nemalo byť viac ako 10 %.

Výroba si vyžaduje značné množstvo cementu, ktorý zhoršuje tepelnoizolačné vlastnosti materiálu. Práve preto sa drevná štiepka považuje za ideálnu možnosť ako hlavná surovina.

Drevobetón je ideálnym materiálom na výrobu stien kúpeľného domu alebo sauny.

Odborníci odporúčajú používať piliny a hobliny, pretože drevené hobliny môžu slúžiť ako na teplo, tak aj na spevnenie. Pomer pilín a hoblín môže byť buď 1:1 alebo 1:2. Pred použitím, aby sa zabránilo hnilobe, sa musí z hoblín a pilín odstrániť cukor, čo si vyžaduje ponechanie materiálu vonku 3-4 mesiace. Bez tohto postupu môžu bloky v budúcnosti napučiavať.

Počas starnutia je potrebné pravidelne odstraňovať hobliny a piliny, ale ak to nie je možné, musí byť zmes ošetrená oxidom vápenatým. Pripraví sa roztok v množstve 150-200 litrov 1,5% roztoku na 1 m² suroviny. Ošetrená zmes sa nechá 3-4 dni za miešania niekoľkokrát denne.

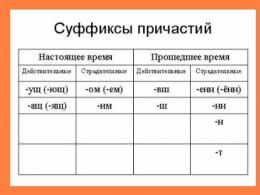

Na výrobu dreveného betónu je to potrebné. Odborníci odporúčajú používať portlandský cement triedy 400 a ako prísady - tekuté sklo, hasené vápno, síran hlinitý a síran vápenatý.

Aditíva sa pripravujú v množstve 2-4% cementovej hmoty. Za najlepšiu kombináciu prísad sa považuje zmes 50% síranu vápenatého a 50% síranu hlinitého alebo rovnaký pomer tekutého skla a oxidu vápenatého.

Vlastnosti procesu

Ak je to možné, môžete si hobliny aj piliny pripraviť vlastnými rukami pomocou špeciálnych strojov a procesov, ale tieto suroviny si môžete kúpiť aj v hotovej forme a už spracované.

Tento materiál je namočený vo vode s prídavkom tekutého skla. A na urýchlenie procesu tvrdnutia a mineralizácie materiálu sa do hmoty pridáva chlorid vápenatý. Ak chcete vykonať dezinfekciu, musíte zaviesť hasené vápno.

A až po všetkých týchto prípravkoch sa hmota zmieša v miešačke betónu spolu s cementom a ďalšími potrebnými prísadami. Nasleduje plnenie špeciálnych foriem výsledným materiálom a je potrebné zmes zhutniť pomocou ručného dusadla, vibrolisu, prípadne pneumatických alebo elektrických dusadiel.

Tvorba materiálu

Odborníci odporúčajú vyrábať formy na bloky z dosiek a ich steny pokryť linoleom, aby sa uľahčilo vyberanie stavebných blokov. Pri ručnom podbíjaní sa to robí po vrstvách pomocou podbíjačky z dreva a vystlanej železom. Potom sa blok uchováva jeden deň a potom sa odstráni. Potom sa nechá pod prístreškom, aby sa úplne zušľachtil na požadovanú silu. V tomto prípade by mal byť zakrytý ešte vlhký, aby došlo k hydratácii.

Optimálna teplota a obdobie na to je 15 stupňov a 10 dní. Nižšie teploty budú vyžadovať dlhší čas namáčania. Je dôležité, aby hladina neklesla pod nulu a nezabudnite bloky pravidelne zalievať vodou.

Bloky z expandovanej hliny

Môžete to urobiť sami. Po prvé, na výrobu blokov z expandovanej hliny musíte pripraviť špeciálnu formu. Môžete to urobiť z bežnej dosky. Formulár je vyrobený z palety a dvoch polovíc pripomínajúcich písmeno „G“. Vnútro dosiek musí byť buď ošetrené strojovým olejom, alebo pokryté cínom. Na koncoch musia byť nainštalované špeciálne uzávery, aby sa zabránilo rozpadnutiu formy alebo zmene veľkosti.

Bude trochu ťažšie vyrobiť formu s formovačmi dutín pre expandovaný ílový blok s dutinami, ale to je kompenzované ekonomickou spotrebou zmesi expandovanej hliny. Ak je to potrebné, schémy ich správnej výroby nájdete v článkoch na túto tému.

Veľkosť formulára môže byť ľubovoľná a závisí od priradených konštrukčných úloh, ale častejšie sa používajú tieto veľkosti:

- 39x19x14 cm;

- Rozmer 19x19x14 cm.

Okrem formulára budete potrebovať nasledujúce nástroje:

- Master OK;

- lopata;

- vedierka;

- nádoba na primárne zmiešanie komponentov s vodou;

- kovová doska na konečné premiešanie keramzitbetónovej hmoty;

- voda, piesok, expandovaná hlina.

Pomer komponentov

Ak chcete pripraviť kvalitnú zmes, musíte si vziať:

- 1 diel spojivového materiálu – cement triedy nie nižšej ako M400;

- 8 dielov keramzitu (približne 300-500 kg/m³). Treba dodať, že do 10-litrového vedra je možné umiestniť asi 5 kg keramzitu frakcie od 5 do 20 mm;

- piesok - 3 diely bez prímesí hliny a iných zložiek;

- 0-8 – 1 diel vody.

Odborníci radia pridať do roztoku lyžičku akéhokoľvek pracieho prášku, aby bol roztok flexibilnejší.

Správne odlievanie zmesi

Pomocou stierky alebo lopaty musíte všetky komponenty opatrne naliať do nádoby s vodou a nechať túto hmotu chvíľu sedieť. Potom sa prenesie na kovový plech a dôkladným premiešaním sa uvedie do požadovaného stavu.

Potom sa hotová zmes vloží do formy a podrobí sa vibráciám pomocou špeciálneho zariadenia, ktoré vytvára vibračné impulzy. Zaobídete sa aj poklepaním lopatou na boky formy.

Po dvoch dňoch treba zhutnený blok opatrne uvoľniť z formy vyháknutím uzáverov na ňom a v tejto podobe ho nechať tvrdnúť ďalších 26 dní.

Štandardný blok expandovanej hliny váži od 16 do 17 kg a vyžaduje asi 1,5 kg cementu, 4 kg piesku a 10,5 kg expandovanej hliny. Po vykonaní niekoľkých jednoduchých výpočtov sme zistili, že každý blok stojí asi 25 rubľov priemerná cena hotová expandovaná hlina stojí 30 rubľov bez dodávky.

Pórobetónové tvárnice

Na prípravu pórobetónových blokov potrebujete nasledujúce komponenty:

- portlandský cement;

- nehasené vápno;

- piesok;

- voda;

- malé množstvo hliníkového prášku.

Budete tiež potrebovať:

- miešačka;

- blokové formy;

- kovové struny na odrezanie prebytočnej zmesi z hornej časti foriem;

- lopata;

- meracie potreby;

- vedierka;

- prostriedky individuálnej ochrany.

Zložky sa odoberajú v požadovanom pomere: nehasené vápno a portlandský cement - každý po 20%; kremenný piesok – 60 %; hliníkový prášok - menej ako 1% a o niečo viac ako 9% - voda. To všetko sa mieša v mixéri, kým nedosiahne konzistenciu kyslej smotany.

Odborníci odporúčajú kúpiť formy na odlievanie pórobetónu hotové, pričom uprednostňujú kovové a plastové formy. A hotová zmes sa naleje do takýchto foriem a naplní sa do polovice, pretože tvorba plynu po určitom čase zvýši zmes na zvyšok časti. A ak sa zmes zdvihne nad okraje, potom sa prebytok odreže šnúrkami.

Zmes sa uchováva vo formách 6 hodín. V tomto stave budú tvárnice pripravené na rozrezanie na menšie kusy po odstránení debnenia z prefabrikovaných foriem. Pri rezaní je potrebné vytvoriť úchopové vrecká a drážky pre prsty.

Ďalej, v priemyselných podmienkach sa bloky umiestňujú do autoklávu, aby získali pevnosť, ale tieto inštalácie sú veľmi drahé, takže keď samovýroba bloky získajú silu v prírodných podmienkach.

Vyťažené a narezané bloky sa uchovávajú vo vnútri ešte jeden deň, kým sa môžu začať skladať na seba. Takýto materiál je možné použiť na stavbu domu až po 28-30 dňoch, keď bloky dosiahnu svoju konečnú pevnosť.

Bez ohľadu na spôsob prípravy materiálu na stavbu domu vlastnými rukami bude v každom prípade výstavba budov z neho lacnejšia a v niektorých prípadoch aj oveľa ekologickejšia, pevnejšia a pohodlnejšia ako použitie priemyselne vyrábaného materiálu. .

Každý človek sníva o stavbe vlastný dom alebo kúpiť byt. Niekto má rád čo najbližšie k prírode, iného zase láka hlučná metropola. Ak chcete postaviť dom sami, musíte mať značné množstvo Peniaze. Nie každý si však môže dovoliť postaviť vlastnú budovu. V tomto prípade môžete materiály vyrobiť sami. Okrem toho sa na ich výrobu často používajú elementárne improvizované prostriedky. Ako si vyrobiť bloky sami? Túto otázku kladie veľké množstvo začínajúcich staviteľov, ktorí chcú postaviť dom.

Na výrobu blokov potrebujete pôdu umiestnenú pod úrodnou vrstvou. Prirodzene, základ tohto druhu je najdostupnejší. Je známe, že takáto tradícia pochádzala z miest, ktoré nemali veľké množstvo lesa. Na výrobu blokov ľudia na týchto miestach používali metódu formovania, zhutňovania alebo debnenia, do ktorého sa zemina jednoducho balila.

Na výrobu blokov sami môžete použiť mechanické zariadenie. Pomocou elektrického náradia získate dobre premiešanú zmes bez vynaloženia vlastného úsilia. Práca tak ide rýchlo a efektívne.

Na prácu budete potrebovať:

- kovové plechy;

- cementotrieskové dosky;

- cement;

- piesok;

- expandovaná hlina;

- ruleta;

- ceruzka;

- strom;

- šmirgľové plátno;

- kladivo;

- nechty;

- vedierko;

- lopata;

- pravidlo.

Stavebné bloky sú jedným z najpopulárnejších materiálov aktívne používaných v stavebníctve. S ich pomocou môžete stavať domy, garáže, kúpele a hospodárske budovy. Postavené steny potešia teplom, pevnosťou a dobrým stupňom absorpcie zvuku.

Návrat k obsahu

Typy stavebných blokov

Akýkoľvek materiál tohto typu pozostáva z cementu, piesku, vody a plnív. Pomocou určitých prísad môžete vytvoriť určitý typ blokov:

Postupnosť kladenia blokov: a – jednoradový ligačný systém; b – viacradový obväzový systém; c, d – viacradový ligačný systém zmiešanou metódou (čísla označujú postupnosť muriva).

- škvárový blok, ktorý je založený na odpadových produktoch z hutníckych podnikov. Používajú sa pri výstavbe úžitkových miestností. Pokladanie takýchto blokov je veľmi pohodlné. Nie sú schopné horenia ani mrazu.

- Pilinový betón patrí viac pohodlné materiály pri pokladaní. Dá sa bez problémov rezať, píliť a namontovať. Má malú váhu. Samotné piliny slúžia ako základ. Aby sa zabránilo ich prirodzenému rozpadu a opuchu, deň predtým by sa záložky mali uchovávať v roztoku haseného vápna.

- Blok štrku rôznych frakcií. Tento materiál sa vyznačuje veľkou hmotnosťou, ktorá spôsobuje určité ťažkosti pri inštalácii. Ide o akýsi betónový blok.

- Expandovaný hlinený blok, ktorý má dobré vlastnosti tepelný izolant. Vyznačuje sa nízkou hmotnosťou, pevnou základňou a jednoduchou inštaláciou.

- Bloky s výťažkami z ihličia, drevených hoblín, rozbitých kameňov a drveného odpadu.

Návrat k obsahu

Spôsob výroby bloku

Výroba pomocou blokových foriem. Stavebné bloky môžu byť vyrobené pomocou špeciálnych strojov na takúto výrobu. Na akomkoľvek takomto zariadení môžete postaviť 1, 2, 3 alebo viac foriem. Stroj tohto charakteru predstavuje vibračný stôl a nádoby na tvarovanie blokov. Typické rozmery budú 190x190x390 cm. Tu sú k dispozícii odnímateľné priečky, pomocou ktorých môžete vyrobiť dlaždice rôznych veľkostí. Existujú zariadenia na dutiny, ktoré sú 2 alebo 3 valce vyrobené z ocele. Podobný mechanizmus sa jednoducho umiestni do blokovej formy tesne pred naliatím betónu. Hneď ako roztok vytvrdne, tieto zariadenia sa odstránia. Hotový blok má duté otvory. Predložený spôsob výroby foriem výrazne šetrí cementovú maltu.

Vytvorenie potrebných vzoriek pomocou takéhoto zariadenia nebude ťažké. V nádobe, miešačke betónu, sa pripraví roztok s určitým plnivom. Aby sa zabezpečilo ľahké vybratie hotového výrobku z formy, musí byť nádoba namazaná strojovým olejom. Potom sa do nej naleje cementová zmes.

Ďalej sa zapne vibračný stôl. Po 2 minútach je produkt úplne vytvorený. Počas vibračného procesu vychádza z betónu prebytočný vzduch, výsledkom čoho je hustá kompozícia, pretože z neho vyteká zbytočná voda. Hneď ako sa produkt vytvorí, povrch by mal byť vyhladený špachtľou.

Teraz sa bloková forma presunie na miesto, kde sa bude výrobok sušiť. Ako také miesto je vhodné otvorené priestranstvo so strechou alebo špeciálna naparovacia komora. Tu je dôležité zabezpečiť, aby bol povrch hladký a vodorovný. Nebude ťažké odstrániť hotovú dlaždicu z tejto formy. Za týmto účelom sa spodná základňa, ktorá sa podobá vrstve kovu, odstráni a bočné prvky sa zdvihnú. Vysušený celý blok zostáva na svojom mieste a niekoľko dní sa ho nedotýkajte. Po čakacej dobe sa bloky presunú na ľubovoľný bod.

Pôdne bloky. Bloky sa vyrábajú pomocou špeciálneho stroja. Tu dochádza k pohybu formy, formovacieho prášku a dúchadla. Okrem toho sú eliminované vibrácie a zvuky počas prevádzky. Nie je potrebné kontrolovať hmotnosť, merať hodnotu a kontrolovať tlak v prístroji.

Drevené betónové bloky. Drevobetónové stavebnice sú ľahké materiály vyrobené z drevnej štiepky, najčastejšie z ihličnatých druhov. Obsahuje tiež piliny, vodu, cement a chemické zložky.

Moderný svet diktuje svoje vlastné podmienky a umožňuje vám vytvárať takéto materiály sami. Drevený betón sa podľa požiadaviek štátnych noriem vyrába z drevených častíc, ktorých rozmery musia zodpovedať 40x10x5 mm. Číselné ukazovatele ihličia, listov a kôry sú približne 5-10%.

Na vytvorenie požadovaného zloženia budete potrebovať značné množstvo cementu. A to pomôže znížiť vlastnosti a udržať teplo. V tomto smere je drevná štiepka dôležitou surovinou.

Skúsení stavitelia často používajú hobliny a piliny v rovnakých pomeroch. Aby sa zabránilo hnilobe, musia vybrané dlaždice zrieť 3 mesiace na čerstvom vzduchu. V opačnom prípade dôjde k deformácii blokov. Nezabudnite túto hmotu pravidelne otáčať. Ak to nie je možné, potom sa môže ošetriť oxidom zinočnatým. Na prípravu dreveného betónu si musíte vziať miešačku betónu.

Drevené hobliny a piliny sa pripravujú nezávisle pomocou špeciálnych strojov alebo sa kupujú komerčne.

Sú naplnené vodou, do ktorej sa ako dezinfekcia pridáva tekuté sklo, chlorid vápenatý (na rýchle vytvrdnutie) a hasené vápno. Potom sa zmes mieša v miešačke betónu s prídavkom cementu a niektorých ďalších zložiek. Potom sa naleje do foriem. Ako také nádoby môžete vyrábať nádoby z dosiek pokrytých linoleom. To uľahčí vyťahovanie hotových výrobkov.

Bloky z expandovanej hliny. Na výrobu takýchto blokov je potrebné pripraviť formu. Za týmto účelom vezmite dosku a vytvorte z nej nádobu v tvare písmena „G“. Vnútro je potiahnuté strojovým olejom alebo zabalené v cíne. V koncových častiach by mali byť ventily, ktoré pomáhajú kompozícii získať požadovaný tvar.

Môžete vyrobiť bloky z expandovanej hliny s dutinami. To výrazne zníži množstvo použitého materiálu, ale táto práca je trochu náročnejšia.

Okrem samotného kontajnera musíte použiť nástroje, ako napríklad:

- Master OK;

- lopata;

- vedierka;

- nádoba na miešanie;

- kovová platňa;

- voda, piesok, expandovaná hlina.

Aby bolo riešenie pružnejšie, skúsení remeselníci pridávajú 1 lyžicu pracieho prášku.

Pravidlá kastingu. Ak chcete, aby hmota mala správnu konzistenciu a pružnosť, mali by ste zmiešať všetky ingrediencie a zriediť ich vodou a nechať ju chvíľu odležať. Potom by sa mala hmota preniesť na kovovú platňu a dobre premiešať.

Výsledná hmota sa umiestni do formy a potom do špeciálnej nádoby, ktorá vytvára vibrácie. Po 2 dňoch sa jej otvárajú okenice a je prepustená. Potom sa stavebné bloky podrobia konečnému vytvrdzovaniu počas 26 dní.

Stavebné bloky sú bežným materiálom na stavbu konštrukcií na rôzne účely. Líšia sa veľkosťou, komponentmi, výrobnou metódou, ale všetky sú obľúbenými materiálmi na stenové konštrukcie. Stavebnice sa vyrábajú v priemyselných podmienkach, v domácnosti Vyrábajú tiež betónové výrobky a škvárové bloky, čo si vyžaduje domáceho výrobcu stavebných blokov. Na základe použitého materiálu sú tieto výrobky rozdelené do nasledujúcich typov:

- troskový betón;

- betón;

- pórobetón;

- vláknitý penový betón;

- polystyrénový betón.

Tvárnice ako stavebný materiál

Škvárový blok je štandardný betónové výrobky, len namiesto ťažkého štrku a drveného kameňa sa používa plnivo vo forme odpadovej trosky. Táto náhrada dáva materiálu ľahkosť v porovnaní s betónom a ďalšie tepelnoizolačné vlastnosti, pretože troska je z hľadiska tepelnej vodivosti priaznivá v porovnaní s ťažkým a hustým drveným kameňom.

Výroba škvárových blokov vyžaduje presné dávkovanie komponentov v roztoku, a to:

- trieda cementu nie nižšia ako 400 alebo 500, vezmite jednu časť (vedro);

- lomový piesok, zmiešajte 3 diely (vedrá);

- troska, vypálená tehla, expandovaná hlina, tento materiál sa pridáva v množstve 5 dielov (vedrá);

- voda.

Na získanie škvárových blokov rovnakej kvality ako v továrni použite roztok stredne viskóznej konzistencie. Kvapalný roztok zníži pevnosť blokov a hustý roztok po vytvrdnutí vytvorí vo vnútri nekontrolovateľné dutiny.

Betónové bloky

Stavebné bloky z cementu, piesku a drveného kameňa sa používajú na stavbu stien a iných konštrukcií, ak je potrebná zvýšená pevnosť. Pomer zložiek pre štandardný betón sa berie v pomere 1:3:6, ďalšie možnosti pre betónovú zmes sú popísané v príručke stavebníka a závisia od značky použitého cementu, veľkosti kameniva a druhu piesku.

Stavebné bloky z pilín

Na výstavbu obytných budov, chatiek a chát sa používa ľahký a teplý stenový materiál vyrobený z pilín, piesku a vody. Spojivom v roztoku je vápno. Množstvo materiálu pridaného do roztoku mení vlastnosti konečného produktu. Zvýšenie hmotnosti pilín vedie k zvýšeniu tepelnoizolačných vlastností, ale prispieva k zníženiu pevnosti. S nárastom množstva piesku v roztoku sa zvyšuje pevnosť, zatiaľ čo limit mrazuvzdornosti sa zvyšuje, čo zvyšuje úžitkové vlastnosti materiálu. Bloky sú široko používané v súkromnej bytovej výstavbe ako obklad pre izolačné konštrukcie.

Hlavnými výhodami blokov sú dostupnosť materiálov a nízka cena, dlhá životnosť bez zničenia, šetrnosť materiálu k životnému prostrediu, jednoduchosť výroby. Inštalácia na výrobu stavebných blokov s vlastnými rukami je k dispozícii vo výrobe a je obľúbená medzi domácimi remeselníkmi. Pilinový betón má dlhší čas schnutia, preto je vo vnútri výrobku vytvorených niekoľko priechodných otvorov na zlepšenie prúdenia vzduchu.

Rozmery pilinových blokov nie sú prísne regulované, ich šírka sa berie ako násobok hrúbky steny. Ak hovoríme o štandardných veľkostiach, potom sa bloky vyrábajú podľa dvojnásobnej hrúbky tehly (140 mm - 65x2 + 10 cm). Pri výrobe pilinových kameňov sa najskôr zmiešajú suché prísady, potom sa pridá voda a na prácu sa používajú miešačky malty.

Stavebné bloky z pórobetónu

Ich príprava zahŕňa zložitý proces nasýtenia roztoku plynmi, ktorý je ťažké reprodukovať doma. Pórobetónové tvárnice sa vyznačujú ľahkosťou, vysokými hlukovo-izolačnými a tepelno-izolačnými vlastnosťami.

Výrobky z vláknobetónu na murivo

Vláknitý penový betón je vo svojej podstate ekologický materiál stien obsahujúci piesok, penu a cement. Špičkové stroje na výrobu blokov striekajú penu do hmoty roztoku, vytvárajúc rovnomerné uzavreté častice priestoru. Na zvýšenie pevnosti tvárnic výrobcovia používajú výstuž polyamidovým vláknom v celej hmote. Tento stenový materiál je veľmi odolný, nehnije, je ľahký a odolný.

Ich vláknobetónové bloky sa vyrábajú v rôznych veľkostiach. Pre nosné steny použite 20x30x60 cm, čo váži 22 kg. Na stavbu tehlovej steny rovnakej veľkosti budete potrebovať 18 kameňov, budú vážiť 72 kg. Tvárnice menšej hrúbky (10 cm) sa používajú pri stavbe stien vo vnútri budovy, priečok a používajú sa na izoláciu podláh a stien. Tepelná vodivosť vláknitého penového betónu je 2,7-krát menšia ako tepelná vodivosť tehál a 2-krát menšia ako tepelná vodivosť troskového betónu a škrupinovej horniny.

Veľké veľkosti blokov znižujú použitie cementovo-pieskovej malty na murovanie 20-krát v porovnaní so stavbou steny z malých kameňov. Vláknitý penový betón nehorí, nemení tvar pri vystavení vysokým teplotám a pri zahrievaní nevypúšťa škodlivé nečistoty.

Polystyrénové betónové bloky

Materiál je klasifikovaný ako iný typ ľahkých stenových betónových blokov. Od štandardného betónu sa líši lepším výkonom a zníženými výrobnými nákladmi. Inovatívny materiál stien svojou hmotnosťou prekonáva všetky známe ľahké betóny, dokonca aj penový betón je jedenapolkrát ťažší. Vďaka tomuto ukazovateľu sa domy stavajú bez obvyklého masívneho základu a náklady na prepravu materiálu sa znižujú.

Výroba blokov z penového polystyrénu zahŕňa starostlivé kombinovanie cementu, piesku, častíc polystyrénovej peny a špeciálnych prísad na zadržiavanie vzduchu v celkovej hmote. Iné fyzicka charakteristika materiál ho stavia o krok nad bežné materiály. Nízka nasiakavosť a paropriepustnosť spôsobujú, že penový polystyrénový betón je odolný voči opakovanému zmrazovaniu a rozmrazovaniu, čo ovplyvňuje životnosť stavaných konštrukcií. Po výstavbe stien štandardné materiály počas celého roka dochádza k miernemu zmršťovaniu. V prípade blokov z penového polystyrénu tak dlho nečakajú.

Inštalácia na výrobu stavebných blokov vlastnými rukami

Na výrobu stavebné konštrukcie uplatniť špeciálne zariadenie, fungujúci na princípe vibračného procesora.

Takýto vibračný stroj alebo vibračný stôl je navrhnutý samostatne. Vlastná inštalácia na výrobu stavebných blokov výrazne znižuje náklady na bloky, a teda aj steny domu.

Príprava roztoku

Roztok sa pripravuje z piesku, cementu, vody a plniva, ktorý sa používa ako rôzne materiály, ako je napísané vyššie. Ak chcete skontrolovať tekutosť roztoku, hoďte malé množstvo na zem. Kvalitná zmes sa nerozteká vo vodnatých prúdoch, pri zovretí v päsť sa zlepí do hrudky.

Výroba škvárových blokov zahŕňa dôkladné čistenie trosky od cudzích úlomkov, triesky a nespálené časti uhlia sa nesmú dostať do roztoku. Niekedy sa do roztoku pridáva sadra. V tomto prípade sa zmiešajú tri diely trosky a jeden diel sadry a súčasne sa privedie voda. Toto riešenie sa rýchlo používa, pretože omietka tuhne v priebehu niekoľkých minút. Troska sa pred miešaním vopred namočí vodou. Na zlepšenie kvality výstupných produktov sa do roztoku pridávajú moderné plastifikačné prísady. Ich pôsobením sa zvyšuje mrazuvzdornosť, vodeodolnosť a mechanická pevnosť tvárnic.

V závislosti od účelu sa vyrábajú dva typy betónových tvárnic - plné a duté. Prvé sa používajú na stavbu odolných konštrukcií, nosných stien a základov. Druhý typ blokov sa používa ako deliaci materiál, dobre izoluje od chladu a cudzích zvukov.

Výroba betónových blokov bez vibračného stola

Z týchto dvoch technológií je v neutíchajúcom dopyte použitie drevenej formy, ktorá je navrhnutá tak, aby umožňovala prirodzené prúdenie roztoku bez vibrácií. Umiestnenie roztoku do pripravenej formy sa uskutočňuje v niekoľkých etapách. Nádobu najskôr naplňte do tretiny roztokom, potom po obvode opatrne poklepte kladivom na steny formy, aby sa zabezpečilo kvalitné zmrštenie betónového roztoku. V ďalších dvoch etapách sa roztok pridáva podľa pôvodnej technológie až do naplnenia formy. Výroba stavebných blokov s dutinami zahŕňa vloženie dvoch plastové fľaše vodou, ktorú po stuhnutí odstráňte.

Formy sa nechajú sušiť 2-5 dní. Potom sa bloky opatrne odstránia zo skladacej konštrukcie a rozložia sa na palety, kým úplne nevyschnú. Pri tomto spôsobe výroby nie je potrebné kupovať.

Budete potrebovať nasledujúce nástroje a vybavenie: sito na preosievanie piesku, formy na maltu, žľab na miešanie alebo miešačku betónu, kladivo na poklep, vedierko, lopatku, hladidlo a sušiace podnosy.

Spôsob výroby blokov pomocou vibračného stroja

Za týmto účelom si kúpte alebo vyrobte vlastný vibračný stroj na škvárové bloky. Na rovine stroja je inštalovaná špeciálna kovová forma, do ktorej sa do jednej tretiny naleje betónová zmes s troskou. Potom sa k akcii pripojí vibračný stôl až na 20 sekúnd, čo vám umožní odstrániť všetky nepotrebné vzduchové bubliny z roztoku a cement sa dobre zmrští. Roztok sa trikrát naleje do formy. Bloky sa z formy vyberajú rovnakým spôsobom ako pri výrobnej metóde bez vibrácií.

Škvárový blok neznáša vysychanie v horúcom počasí na otvorených lúčoch slnka, preto sa v horúcich dňoch postrieka vodou a prikryje handričkou alebo celofánom, aby sa vlhkosť tak aktívne neodparovala. Vytvarované, úplne vysušené betónové bloky získajú 100% pevnosť na 28. deň a potom sú pripravené na použitie v stavebníctve.

Vlastnosti výroby škvárových blokov

Formy sa vyrábajú samostatne, s použitím kovu alebo dreva, šírka dosiek je najmenej 190-200 mm. Sú spojené do prefabrikovanej konštrukcie, ktorej bočné časti sa oddelia, aby sa odstránil hotový blok. IN všeobecný dizajn nie je kombinovaných viac ako 6 buniek na kladenie betónu. Hotová konštrukcia je inštalovaná na hustom, vodotesnom materiáli, ako je napríklad plátno, ktoré tvorí spodok formy.

Ak je ako materiál pre formu zvolené drevo, je predbežne ošetrené impregnáciami alebo základnými nátermi na zvýšenie odolnosti proti vlhkosti. Formy sú vyrobené zo suchého dreva. Tieto podmienky sú splnené, inak sa počas práce strom vzdiali od vody a zmení sa geometrická veľkosť blokovať. Štandardné rozmery kameňov sú 400x200x200 mm, ale každý súkromný výrobca vyrába bloky pre vlastnú stavbu.

Pre kovové matrice sa odoberajú plechy s hrúbkou nie väčšou ako 3-4 mm. Pri zváraní konštrukcie sa všetky zvary robia z vonkajšej strany, aby sa nezaobľovali rohy tvárnice. Dutiny vo vnútri škvárového bloku sú vytvorené pomocou segmentov kovové rúry vhodný priemer, napríklad 80 mm. Vzdialenosť medzi rúrkami a vzdialenosť od stien sú kontrolované, kompozícia je zváraná v pásoch pre tuhosť a fixáciu.

Ak sa vyrába zariadenie na výrobu stavebných blokov, potom sú pri pripevnení vibrátora k stolu po utiahnutí matíc stále ľahko zvárané. Motor musí byť zakrytý ochranným krytom z akéhokoľvek materiálu proti striekaniu roztoku, vody a prachu.

Technológia výroby pilinových betónových tvárnic

Dostupné materiály nie sú vopred spracované a môžete si ich kúpiť v každom železiarstve, takže výroba blokov z piesku, vápna a pilín začína ihneď po zakúpení. Na miešanie roztoku použite miešačku na betón alebo miešačku na maltu, pretože ručné miešanie drevného odpadu je ťažké.

Suché piliny, pretlačené cez hrubé sito, sa zmiešajú s pieskom a cementom. Do roztoku sa pridá vápno alebo pripravené hlinené cesto. Výsledná zmes sa dobre premieša a až potom sa pridá voda, ktorá sa postupne naleje po malých častiach. Ak chcete zistiť pripravenosť roztoku, stlačte ho v ruke, potom by na hrudke mali zostať odtlačky prstov, čo naznačuje správne proporcie.

Pred naplnením foriem roztokom sú vyložené tenkou vrstvou pilín. Vnútorné otvory v blokoch sa vyrábajú pomocou drevených zátok s veľkosťou asi 70 - 80 mm, ktoré sa inštalujú do matrice pred naliatím roztoku. Materiál stavebných blokov je pevne umiestnený do formy pomocou špeciálneho tampera. Nádoba sa naplní po vrch a nechá sa tri dni sušiť. Po tejto dobe získa roztok asi 40 % svojej požadovanej pevnosti.

Formy sa rozoberú a bloky sa sušia ďalšie štyri dni, po ktorých pevnosť dosiahne 70% požadovaného limitu. Hotové výrobky sú umiestnené na paletách a chránené pred priamym slnečným žiarením. Sušenie blokov je rýchlejšie, ak medzi výrobkami počas skladovania ponecháte medzery. Vaničky je vhodné umiestniť do prievanu alebo použiť ventilátor na nútené vetranie.

Bloky z pilinového betónu získajú 100% pevnosť po vyschnutí po dobu 3 mesiacov, ale môžu byť použité po mesiaci vetrania. V súčasnosti je ich sila 90%.

Stroje a zariadenia

Na výrobu potrebného počtu blokov na stavbu sa zakúpi hotový vibroformovací stroj. Značka TL-105 má dobrý výkon. A hoci jeho výkon je len 0,55 kW, za hodinu prevádzky vyrobí okolo 150 betónových tvárnic s rôznym agregátom. Jeho približná cena na trhu je približne 42 800 rubľov. Moderní výrobcovia obrábacích strojov vyrábajú mnoho typov strojov na výrobu blokov s doplnkové funkcie. Ceny strojov sú rôzne a náklady na stavebné bloky priamo závisia od toho.

Pre malú súkromnú výstavbu je vhodný vibračný stroj 1IKS, stojí asi 17 000 rubľov, výkon je iba 0,15 kW, takéto zariadenie produkuje 30 blokov za hodinu. Pri kúpe stroja zohľadnite úroveň výroby blokov pre stavebné potreby.

Na záver treba poznamenať, že vytváranie stavebných blokov vlastnými rukami výrazne ušetrí peniaze na výrobu produktov. Náklady sa nezohľadňujú mzdy, ktorý sa vypláca zamestnancovi. Náklady na blok nezahŕňajú režijné a výrobné náklady, dane a iné zrážky, vďaka čomu je stavebný materiál lacnejší ako dom.

Moderný trh stavebných materiálov ponúka širokú škálu stenových blokov. Ale nie každý vie, že je celkom možné znížiť náklady na výstavbu súkromného domu, chaty, garáže alebo technickej miestnosti. Namiesto kupovania tehál alebo škvárových blokov stačí začať ich vyrábať sami. Aby ste to dosiahli, musíte použiť stroj na výrobu blokov a ak to rozpočet neumožňuje, musíte si sami vyrobiť vibračný lis.

Lacné továrenské modely vibračných strojov sa nevyznačujú vysokou produktivitou, ale na súkromné použitie sa to nevyžaduje. Je pravda, že kúpa stroja na stavbu malého domu, ktorý si bude vyžadovať asi tisíc blokov štandardnej veľkosti, nebude úplne zisková. Preto ako možnosť môžete zvážiť prenájom vybavenia na určité obdobie. To bude stačiť na obstaranie stavebného materiálu pre budúce použitie.

Továrenský stroj na výrobu stavebných blokov vlastnými rukami

Typy stavebných blokov

Tehla je stále hlavným materiálom pri výstavbe výškových budov, ale pre nízkopodlažnú výstavbu je lacnejšie použiť iné stavebné materiály. Ak vylúčite drevo, ktoré je teraz drahé, výber bude stále pestrý. Moderné stenové materiály sú vyrobené z:

- penový betón;

- troskový betón;

- pórobetón;

- expandovaný ílový betón.

Tabuľka porovnávania charakteristík bloku

Ako plnivo do škvárových blokov sa používajú rôzne a niekedy exotické materiály, ktoré sú priemyselným odpadom: sitá, rozbité sklo a tehly, piliny, drevené štiepky.

Najprv zvážme, ako sa expandované hlinené bloky a škvárové bloky vyrábajú nezávisle, ako najvýhodnejšie zo všetkých vyššie uvedených stavebných materiálov.

DIY bloky z expandovanej hliny

Ak vo vašom regióne nie sú žiadne problémy s expandovanou hlinkou, môžete sa považovať za šťastného: expandovaný ílový betón sa napriek svojej lacnosti zriedka nachádza v predaji, ale tento stavebný materiál sa vyznačuje celým radom pozitívnych vlastností. Na výrobu blokov z expandovanej hliny budete potrebovať:

- samotná expandovaná hlina;

- cement;

- piesok;

- voda.

Hlavným materiálom na vytvorenie zmesi bude jemná expandovaná hlina

Pri miešaní roztoku je dôležité dodržiavať určitú postupnosť: do vody sa pridá expandovaná hlina, potom cement a nakoniec piesok. Pomery roztoku sú nasledovné: na deväť litrov vody použite 54 kg expandovanej hliny, 9 kg cementu a 27 kg piesku. Výsledkom bude zmes s hmotnosťou asi 100 kilogramov, s výťažnosťou hotových blokov v množstve 9-10 kusov.

Technológia výroby keramzitbetónových tvárnic

Ak nie je možné použiť špecializovaný stroj (takéto zariadenie nie je lacné), keramzitový betón sa môže vyrábať v nepriemyselnom meradle pomocou špeciálnych matríc. Ďalej budete potrebovať vhodnú nádobu na roztok, rovnú plochu a debnenie z dreva alebo kovu v tvare písmena „E“.

Miešačka na betón, štandardné vybavenie v arzenáli staviteľov, pomôže znížiť časové straty a znížiť náklady na prácu. V prípade nedostatku času je možné problém vyriešiť pomocou vibračného stroja, jednoduchý model takéhoto stroja je možné vyrobiť samostatne.

K tomu stačí pripevniť na formu nízkovýkonný, ale vysokootáčkový elektromotor, ktorý sa pomocou excentra premení na plnohodnotný vibrátor. Vibrácie matrice nútia zmes rozložiť vo forme čo najhustejšie a najrovnomernejšie, čím sa zlepšujú pevnostné charakteristiky hotových výrobkov. Lisy na tehly vyrobené v továrni majú maximálnu produktivitu: profesionálne stroje sú vybavené dodatočným vybavením, ktoré vám umožňuje automatizovať proces, čím sa eliminuje ťažká manuálna práca. Ale takéto vibrolisovacie stroje tiež stoja veľa.

Výroba škvárových blokov vlastnými rukami

Expandovaná hlina je krásna a lacný materiál na výrobu stavebných blokov, ale ešte ekonomickejším spôsobom výstavby je použitie škvárových blokov. S porovnateľnými vlastnosťami zvukovej a tepelnej izolácie sa troskový betón vyrába z materiálov, ktorých cena je rádovo nižšia.

Priemysel nemá záujem vyrábať stavebné materiály zo škvárových blokov - je ekonomicky výhodnejšie vyrábať drahé analógy (stavebné bloky z penového betónu, pórobetónu, tehly). Ale špeciálne zariadenie na tvarovanie škvárových betónových blokov je v predaji a dosť veľa. Cenové rozpätie takýchto vibračných strojov je obrovské: od jednoduchých modelov so statickou matricou, ktoré možno ľahko zostaviť v garáži z odpadových materiálov, až po plne automatizované linky.

Švárový blok: výrobná technológia

Moderný škvárový blok má rozmery 188x190x390 mm, pevný stavebný materiál sa vyznačuje dostatočnou pevnosťou na usporiadanie základov a viacpodlažnú konštrukciu, vo všetkých ostatných prípadoch sa používajú duté. Dutiny môžu byť okrúhle, obdĺžnikové alebo štvorcové, ich počet sa pohybuje od 1 do 8-10 dutín, miera pórovitosti sa pohybuje od 25 do 50 %. Duté škvárové bloky, ktoré sa takmer rovnajú pevnosti monolitickým výrobkom, vám umožňujú ušetriť drahý cement takmer o polovicu.

Pre rýchle a kvalitné premiešanie zmesi je vhodné použiť stavebnú miešačku betónu

Ako plnivo pri výrobe možno použiť:

- uhoľná troska;

- jemný štrk;

- preosievanie drveného kameňa;

- piesok;

- tehlový odpad;

- rozbité sklo;

- popol;

- perlit;

- sadra;

- piliny;

- štiepka.

Pri miešaní roztoku budú pomery závisieť od zloženia plniva. Hlavnou podmienkou je, že hotové riešenie nerozšírila sa. Cement pri výrobe troskového betónu sa používa v kvalite nie nižšej ako M400, na zlepšenie úžitkových vlastností hotového výrobku je možné do roztoku pridať zmäkčovadlá.

Prenosný stroj na výrobu škvárových blokov vlastnými rukami

Návodom na vlastnú výrobu roztoku na škvárové bloky môže byť výrobný recept: na sedem dielov vysokopecnej trosky - dva diely hrubého piesku, jeden a pol dielu cementu a až tri diely vody. Spôsob, ako skontrolovať, či konzistencia roztoku spĺňa požiadavky, je jednoduchý: hoďte hrsť na zem, mala by sa rozpadnúť. Ak zozbierate roztok a stlačíte ho v pästi, mal by sa vrátiť do tvaru gule.

Nie je potrebné zameriavať sa na štandardné rozmery: výroba blokov vlastnými rukami je individuálny proces a mnohí uprednostňujú výrobu pomocou viacerých veľkostí foriem (napríklad 200 x 200 x 400 mm), čo zjednodušuje prepojenie s inými konštrukčnými prvkami budov pod výstavby.

Príprava škvárových blokov bez špeciálneho vybavenia

Ak máte voľný čas a nedarí sa vám vyrobiť jednoduchý vibračný stroj na výrobu škvarového betónu, je vhodné použiť ako steny a dno formu s doskami alebo plechom. Na výrobu niekoľkých blokov troskového betónu je výhodné použiť jednu matricu, prinajmenšom z dôvodu úspory materiálov. Na vytvorenie dutín vo forme na nalievanie roztoku môžete použiť fľaše, zvyšky kovových rúrok, drevené valce alebo tyče.

Ručný stroj na výrobu škvárových blokov a blokov z expandovanej hliny doma

Samotný postup je jednoduchý: pripravte roztok, nalejte škvárový betón do foriem, vyrovnajte ho a odstráňte prebytok. Po dni je možné bloky opatrne vybrať a položiť na vodorovnú plochu, aby vyschli. Na ochranu pred praskaním a navlhnutím hotový materiál Počas sušenia prikryte stohy škvárových blokov plastovou fóliou.

Domáce škvárové bloky môžete použiť mesiac po ich výrobe. Tento bod by sa mal brať do úvahy a výroba stavebných materiálov by sa mala začať vopred.

Výroba vibračného lisu

Pridanie troskobetónového vibrátora do vyššie opísanej výrobnej schémy poskytuje príležitosť výrazne zlepšiť kvalitu výrobkov a súčasne urýchliť proces.

Nie je ťažké zostaviť takýto stroj, ak budete dodržiavať všetky odporúčania, toto zariadenie nebude fungovať horšie ako jeho továrenské náprotivky. Najjednoduchšia možnosť Vibrokompresný stroj zahŕňa použitie domácej matrice, vibrátora a ručného lisu. Zredukovať fyzická aktivita ručný lis je možné vylepšiť použitím pákového systému.

Kreslenie domáci stroj s vibračným motorom na výrobu škvárových blokov a keramzitových blokov

Sada nástrojov a materiálov potrebných na výrobu vibračného stroja s kovovou formou:

- zváračka;

- bulharčina,

- súprava kľúčov;

- zverák;

- plech s hrúbkou najmenej 3 mm;

- rúry na vytváranie dutín s priemerom 8-10 mm;

- kanály, kovové pásy;

- elektromotor s nízkym výkonom (do 1 kW);

- spojovacie prvky (skrutky, matice, závlačky).

Hlavným prvkom stroja na výrobu blokov vlastnými rukami je matrica, ktorej rozmery a tvar sa vyberajú na základe výrobných potrieb.

Postupnosť akcií pri výrobe domáceho vibračného stroja:

- Pomocou brúsky vyrežeme steny matrice z plošného materiálu. Ak je forma určená na výrobu niekoľkých blokových výrobkov, zabezpečujeme prítomnosť zodpovedajúceho počtu priečok v matrici.

- Z rúry sme odrezali požadovaný počet polotovarov (v pomere 3 kusy na tehlu), ktorých výška by mala byť o 3 až 5 mm menšia ako výška matrice. Kuželovitosť rúrok sa dosiahne pomocou nasledujúcej techniky: rozrežte rúru na polovicu a obrobok zatlačte do zveráka (pre hrubostenné rúry môžete použiť sústruh).

Výkres na výrobu stroja s ľahkým vytláčaním stavebných blokov

- Každá časť potrubia je na oboch stranách pevne zvarená.

- Dosky privaríme k rúram a spojíme ich. Na upevnenie na steny je lepšie zabezpečiť odnímateľné spojenie, ktoré v prípade potreby umožní odstrániť obmedzovače na výrobu monolitických škvárových blokov.

- Pomocou zvárania pripevníme skrutky na pripevnenie elektromotora k dlhej vonkajšej stene.

- Na vrch formy privaríme kovovú zásteru.

- Vyrábame lis vo forme hrubostennej dosky, zabezpečujeme prítomnosť otvorov s priemerom o niečo väčším ako je menší priemer obmedzovacích rúrok (takže lis vstupuje do matrice vo vzdialenosti nie väčšej ako 50 mm ).

- Rukoväte privaríme k lisu.

- Inštalujeme motor. Na hriadeľ elektromotora navaríme excentr (ako materiál na excentr sú vhodné bežné skrutky, ktoré sú privarené rovnobežne s hriadeľom a ponechávajú priestor na naskrutkovanie matíc, čo vám umožní nastaviť amplitúdu vibrácií).

- Zariadenie dôkladne vyčistíme, vyleštíme povrchy a natrieme domácu jednotku na bloky.

Výroba škvárových blokov

Odporúča sa pripraviť roztok pomocou miešačky betónu: prítomnosť hrubých plnív v roztoku sťažuje získanie kvalitná zmes manuálne. Pred naliatím troskového betónu do matrice musia byť povrchy stien namazané strojovým olejom alebo podobným produktom. Tým sa zabráni prilepeniu roztoku na steny matrice.

Nalejte zmes do formy, stlačte lis a súčasne zapnite vibrátor. Po 10-20 sekundách roztok zhustne a zmršťuje sa, preto pridajte zmes do matrice a postup opakujte bez vypnutia vibrátora, kým prítlačná doska neklesne na úroveň obmedzovačov.

V závislosti od poveternostných podmienok je možné škvárové bloky vybrať z formy buď nasledujúci deň alebo o tri dni neskôr. Ďalej sa materiál rozloží tak, aby prirodzene sušil mesiac.

Ako vidíte, hlavnou ťažkosťou pri výrobe stenových materiálov je vyrobiť stroj na škvárové bloky vlastnými rukami pri dodržaní požadovaných bezpečnostných opatrení (pripojenie závitových spojov, uzemnenie elektrickej časti inštalácie). Od takejto jednotky by ste nemali očakávať super výkon, ale určité vylepšenie konštrukcie uľahčí proces výroby škvárových blokov: na stlačenie lisu možno poskytnúť jednoduchý pákový systém. Privarením kolies k nosnému rámu získate mobilnú verziu zariadenia (tzv. „vrstvu“).

Nákup továrenských strojov vybavených dodatočným zariadením na automatizáciu výroby výrobkov z troskového betónu poskytne príležitosť zorganizovať si vlastné malý biznis. Na toto profesionálne vybavenie Je možné vyrábať nielen blokové výrobky. Matrice vymeniteľného tvaru vám umožnia formovať dlažobné dosky, obrubníky, dekoratívne prvky– v podstate akékoľvek analógy betónových výrobkov.

Súčasné zamestnanie: Posledné 4 roky pôsobí ako nezávislý poradca v rade stavebných spoločností.Finančné náklady na bytovú výstavbu môžete výrazne znížiť, ak si pórobetón vyrobíte vlastnými rukami doma. Výrobky z pórobetónu sa v stavebníctve používajú veľmi často.

Je ľahké z nich postaviť rôzne budovy s veľkou úsporou malty.

Čo je pórobetón

Pórobetónové stavebné bloky môžu byť rôzne veľkosti a tvary. Ale ich zloženie je takmer vždy rovnaké. Pórobetónové bloky si môžete vyrobiť vlastnými rukami z:

- vysoko kvalitný cement;

- vápno;

- kremenný piesok;

- sadra;

- hliníkový prášok;

- voda.

Technológia výroby tohto materiálu je pomerne jednoduchá. Pórobetón si môžete vyrobiť na dvore vášho domova alebo priamo na stavbe. Hotové bloky sú hranoly vyrobené z pórobetónovej hmoty obsahujúcej veľa malých vzduchových pórov. Meria asi 3 mm. Póry sa vytvárajú pridaním hliníkovej pasty alebo prášku do roztoku. Niekedy sa okrem uvedených zložiek do kompozície pridávajú aj niektoré ďalšie látky vo veľmi malých množstvách. Sú potrebné na zmenu niektorých parametrov stavebného materiálu.

Podľa spôsobu výroby sa pórobetón môže vyrábať pomocou autoklávových a neautoklávových metód. Prvá metóda nie je vhodná na domáce použitie. Vyžaduje si to drahé vybavenie. Metóda bez autoklávu je jednoduchšia, umožňuje vám nastaviť si výrobu pórobetónu sami doma. Pri výrobe sa využíva reakcia vody s hliníkovým práškom, v dôsledku čoho sa uvoľňuje obrovské množstvo oxidu uhličitého, ktorý tvorí póry vo vnútri blokov. Hmota po určitom čase stuhne. To sa deje v prírodných podmienkach. Telo bloku obsahuje veľa pórov s priemerom od 1 do 3 mm.

Minizávod na výrobu neautoklávovaného pórobetónu

Pórovitá štruktúra je hlavnou výhodou plynového bloku. Póry robia materiál ľahkým a dodávajú mu vysoké tepelnoizolačné vlastnosti. Hustota pórobetónu sa udržiava na úrovni 300-1200 kg/m³. Aby póry pevne držali v betóne, musí byť uložený v pevnej forme, ktorá určuje veľkosť budúceho bloku. Hmota tuhne za 2 hodiny. Potom je možné bloky vybrať z formy a umiestniť na stojany, aby úplne vytvrdli. Konečná pevnosť sa tvorí až 28. deň prirodzeného vysychania tvárnic.

Výroba pórobetónu vlastnými rukami

Výroba pórobetónu doma si vyžaduje určité nástroje. Potrebujete pripraviť:

- brúska s kotúčom;

- píla na drevo;

- elektrická vŕtačka;

- lietadlo;

- Píla na kov;

- ostrý nôž;

- inštalatérske kladivo;

- lopata na maltu;

- mixér na miešanie zmesi;

- pravítko;

- Stavebný sušič vlasov;

- Majster OK,

- oceľová struna na rezanie blokov;

- tmel;

- váhy;

- dláto a dláto;

- meracie vedro

Pomocou meracieho vedra a váh sa odmerajú potrebné komponenty pre roztok. Výroba plynových blokov sa vykonáva z nasledujúcich komponentov:

- Portlandský cement triedy M400-M500 - 50-70%;

- preosiaty kremenný piesok - od 20 do 40%;

- vápno ako zmäkčovadlo - 1-5%;

- hliníkový prášok alebo pasta - 0,04-0,09%;

- voda - 0,25-0,8%.

Skladacia kovová forma ľahký betón Odstránenie prebytočnej betónovej malty Bloky po odizolovaní

Zmes sa dôkladne premieša a rozloží do foriem, ktoré majú rôzne tvary. Môže to byť celkom odolná krabica. Jeho výška sa rovná výške blokov. Celkový objem je 4-9 plynových blokov. Formy môžu byť vyrobené z dreva alebo kovu. Je vhodné, aby bola konštrukcia skladateľná. Viac ťažká možnosť- krabica s článkami, ktorá môže byť vyrobená z dreva s hrúbkou 30-40 mm alebo z kovu s hrúbkou 4-6 mm. Vnútorné priečky môžu byť vyrobené z preglejky. Jeho hrúbka by mala byť 12-15 mm. Pred naliatím roztoku je potrebné povrchy zvnútra namazať technickým olejom a celú konštrukciu zahriať fénom na 40˚. Zmes sa naleje do úrovne polovice výšky škatule. Zvyšný priestor sa vyplní, keď sa kompozícia roztiahne a vytvoria sa póry.

Reakcia uvoľnenia plynu trvá 6-8 minút. Roztok najprv stúpa, potom sa mierne zmršťuje. Po zmrštení môžete vrchnú časť odrezať pripravenou šnúrkou a kocky vybrať z formy. Ochladzovanie blokov by malo prebiehať v prirodzených podmienkach. Neodporúča sa používať ventilátory. Odporúča sa inštalovať formu na rovný vodorovný povrch. Je lepšie pripraviť niekoľko škatúľ naraz, aby sa zmiešalo značné množstvo roztoku. Pracovisko musí byť chránené pred vetrom a zrážkami. Veľkosti blokov je možné zvoliť podľa vlastného uváženia.

Záver k téme

Ako si vyrobiť prevzdušnené bloky doma? Je táto možnosť možná? Z čoho sú vyrobené? Koniec koncov, na výrobu pórobetónu doma potrebujete špeciálne vybavenie a vybavenie. Steny domov môžete postaviť oveľa lacnejšie, ak si sami vyrobíte prevzdušnené bloky. Vyžadujú len špeciálne vybavenie Konštrukčné materiály spôsob výroby v autokláve. Takto sa vyrábajú betónové materiály vo výrobe. Doma môžete bloky pripraviť iba neautoklávovou metódou. Na to potrebujete kvalitný portlandský cement, piesok s minimálnymi prímesami ílu, vápna, vody, hliníkového prášku a niektorých ďalších látok na zmenu vlastností hotového výrobku.

Zmes sa dobre premieša a naleje do foriem, ktoré si môžete vyrobiť aj sami. Po 2 hodinách sa vrcholy blokov odrežú kovovou šnúrou, bloky sa odstránia a položia na sušenie. Konečné sušenie trvá 4 týždne. Do tejto doby bloky získajú skutočnú silu. Na výrobu pórobetónu na 1 m³ tvárnic je potrebných 90 kg cementu, 300 litrov vody, 0,5 kg hliníkového prášku, 35 kg vápna a 375 kg piesku. Toto je približné zloženie.

Pórobetónové tvárnice sú materiálom na stavbu stien. Má vysokú kvalitu a trvácnosť. Široko používaný v nízkopodlažných konštrukciách. Ak chcete postaviť svoj vlastný dom, je celkom možné vyrobiť bloky vlastnými rukami.