Urob si sám lisované dlažobné dosky. Ako si vyrobiť keramické dlaždice doma: DIY výrobná technológia. Konkrétny recept na vytvorenie lícovej vrstvy

Bez záhradné chodníky na osobná zápletka alebo dačo neurobí. Ak hovoríme o záhradných chodníkoch konkrétnejšie, ich typy a materiál, z ktorého sú tieto chodníky vyrobené, sú určené nielen funkciou, ale aj štýlom lokality alebo záhrady.

Dizajnéri často odporúčajú usporiadanie ciest na mieste kombináciou materiálov rôznych textúr. Materiál pre záhradné chodníky môže byť prírodný kameň, štrk, dlažobné dosky, dlažobné kocky, drevo. Najjednoduchší spôsob, ako urobiť záhradné chodníky, je z hotových dlažobných dosiek, ale veľa urobiť zaujímavejšie dlažobné dosky vlastnými rukami. Zručným pridaním takýchto domácich ciest s vhodnými rastlinami ich môžete urobiť veľmi originálnymi.

Prečo vyrábať dlaždice sami: výhody ručnej výroby

Ste kreatívny človek, máte originálne nápady, potom výroba dlažobných dosiek vlastnými rukami– toto je proces pre vás. Proces je jednoduchý a prístupný, aj keď nemáte špeciálne zručnosti v stavebníctve.

Čo to dáva?

Po prvé, vytvorením dlažobných dosiek vlastnými rukami bude výsledkom vašej práce exkluzívna verzia cesty.

Po druhé: technológia, ktorú používate na výrobu dlažobných dosiek, je 100% zárukou jej trvanlivosti.

Po tretie: ak radi makáte a učíte sa nové technológie, získate veľa pozitívnej energie a potešenia.

Po štvrté: okrem potešenia z práce sa ušetrí značné množstvo peňazí.

Ako si vyrobiť dlažobné dosky sami

Takže je rozhodnuté: vyrábame dlažobné dosky pre záhradnú cestu vlastnými rukami. Začnime akvizíciou potrebný nástroj a spotrebný materiál.

Na prácu potrebujete nasledujúce nástroje: vŕtačku s nástavcom na miešanie, ktorým budeme roztok miešať, hladidlo na vyrovnanie. Ak plánujete vyrábať veľké množstvo dlažobných dosiek, môžete si zakúpiť vibračný stôl. Umožňuje hustejšie a rovnomernejšie rozloženie roztoku vo formách, pretože betónová zmes sa v tomto prípade šíri do všetkých trhlín pod vplyvom vibrácií. Je však celkom možné sa bez toho zaobísť.

Ak chcete vyrobiť dlažobné dosky vlastnými rukami, musíte si vybrať formy. Ich konfigurácia a veľkosť určí typ našich dlažobných dosiek. Formy sa dajú kúpiť v obchode. Alebo to môžete urobiť jednoduchšie - použite hotové plastové nádoby, v ktorých sa predávajú produkty na jedenie. Vyberáme také nádoby, ktoré nie sú chrumkavé - tieto nie sú odolné, ale mäkké a pružné. Sú oveľa pevnejšie a vydržia niekoľko poliatí, takže sú ideálne na výrobu dlažobných dosiek vlastnými rukami.

Nemali by ste si vyberať nádoby so zložitými tvarmi. Bude veľmi ťažké ho nainštalovať. Aby jednotlivé dlažobné dosky do seba dobre zapadali, uprednostňujeme kontajnery, ktorých strany sú od seba vzdialené 90 stupňov. Dlaždice s rovnými stranami sa dajú ľahko položiť a medzery medzi nimi budú minimálne. V medzerách sa nebudú hromadiť nečistoty, takže zametanie takejto cesty bude ľahké a jednoduché.

Rovnakým princípom môžete vybrať tvary pre okraje.

Zhotovenie cesta z betónových foriem

Proces výroby takejto stopy nie je vôbec zložitý. Najprv musíte pripraviť debnenie. Jeho rozmer môže byť 35x35 cm, výška 6 - 7 cm.

Spôsob výroby dráhy nie je vôbec zložitý. V prvom rade si pripravíme miesto, kde sa bude dlažba pokladať. Odstránime trávu a všetky nerovnosti, nastavíme debnenie a naplníme maltou, pevne zhutníme a vyrovnáme hladidlom. Po niekoľkých dňoch formu ďalej preusporiadame a proces zopakujeme na novom mieste.

Medzery medzi „pseudodlaždicami“ je možné vyplniť pieskom alebo vyplniť tekutejším farebným betónom. V tomto prípade bude štruktúra trate pevnejšia. Ak je takáto cesta plánovaná v záhrade, medzery medzi dlaždicami môžu byť vyplnené nie maltou, ale zeminou, do ktorej potom môžete zasiať semená trávy.

Výroba dlažobných dosiek imitujúcich kameň

Dnes sú veľmi obľúbené hotové polymérové formy na odlievanie dlažobných dosiek, ktoré imitujú pokládku prírodného kameňa. Tieto formy sa líšia konfiguráciou a veľkosťou. Okrem toho konfigurácia formulárov umožňuje ich položenie v niekoľkých radoch, to znamená, že umožňuje nastaviť šírku dráhy. Pomocou takýchto foriem môžete vytvoriť nielen cestu, ale aj chodník pre terasu a altánok. Aby pracovný proces išiel rýchlejšie, je dobré mať zostavu 2 - 4 formulárov.

Technológia výroby dlažobných dosiek týmto spôsobom je podobná predchádzajúcej metóde. Ak nechcete, aby medzi dlaždicami rástla tráva, po odstránení trávnika treba pôdu prekryť geotextíliou. A až potom vytvorte vankúš z piesku a štrku. Forma sa položí na zhutnenú podložku a vyplní sa betónom, dobre sa zhutní a povrch sa vyrovná doskou. Po niekoľkých dňoch sa forma presunie na iné miesto a pokračuje proces nalievania dlažobných dosiek. Hotové dlaždice musia byť navlhčené, aby sa zabránilo vzniku trhlín. Ak je cesta na slnečnom mieste a je suché a horúce počasie, treba ju prikryť plastovou fóliou, aby sa zabránilo rýchlemu vyparovaniu vody.

Kedy môžete kráčať po takejto ceste? V prvom rade sa musíte uistiť o jej pevnosti: 3 - 4 týždne po naliatí udrite na dlaždicu kladivom. Ak po náraze nezostane žiadna stopa, môžete sa prejsť po ceste.

Materiály na výrobu dlažobných dosiek

Aby dlažobné dosky slúžili dlhú dobu, je potrebné pripraviť riešenie. Materiály, ktoré ho tvoria, musia byť vysoko kvalitné. V prvom rade to platí pre cement. Na jeho kvalite a kvantite by ste nemali šetriť. Pevnosť dlažobných dosiek závisí najviac od cementu. Preto je najlepšie brať cement triedy 500, hoci niektorí amatérski stavitelia odporúčajú triedu 300. Ak sa poradíte so skúsenými staviteľmi, všetci jednomyseľne povedia, že kvalita cementu sa zhoršila. Je lepšie neriskovať, aby ste neskôr nezakopli na ceste, ktorá sa rozpadá priamo pred vašimi očami.

Druhou zložkou, ktorá je potrebná na výrobu dlažobných dosiek, je piesok. Musí sa preosiať, aby sa odstránili nečistoty - lístie, tráva. Bunky sita by nemali byť malé. Ak v piesku narazíte na malé kamienky, neodstraňujte ich. Kvalita betónu nebude ovplyvnená a dlaždice budú viac štruktúrované.

Ďalšou zložkou roztoku je voda. Má tiež svoje požiadavky – musí byť čistá, nie stagnujúca ani kyslá.

Ak chcete, môžete cesto zafarbiť pridaním vhodných farbív do betónového roztoku. Pigmenty volíme odolné voči alkalickému prostrediu, atmosférickým podmienkam a svetlu. Anorganické pigmenty majú všetky tieto vlastnosti. Na dosiahnutie čistej farby betónu je potrebné nahradiť bežný šedý cement bielym.

Všeobecné pokyny na výrobu dlaždíc

1. Pripravte si nádobu na prípravu roztoku (môže to byť vedro alebo plastové umývadlo), ako aj odmernú nádobu. Do nádoby na roztok nalejte cement - 1 diel a piesok - 3 diely.

2. Za stáleho miešania roztoku pomaly nalejte vodu. Dôslednosť hotové riešenie Nemalo by to byť tekuté, malo by to byť cesto a nešmýkať sa z hladidla.

3. Aby sa dlaždice ľahšie vzdialili od formy, môže byť vnútorný povrch formy namazaný akýmkoľvek olejom.

4. Pripravené formy naplňte pripraveným roztokom. Dôkladne zhutníme a zhutníme stierkou. Ak sú dlaždice vyrobené na vibračnom stole, roztok sa pod vplyvom vibrácií rovnomerne rozšíri do všetkých trhlín.

5. Po vyrovnaní povrchu stierkou sa naše domáce dlažobné dosky posielajú na sušenie. Miesto sušenia je najlepšie umiestniť pod prístrešok, aby dlaždice neboli vystavené priamemu slnečnému žiareniu. Ak je teplota vzduchu vysoká, dlažba sa musí raz denne navlhčiť vodou, aby nedošlo k prasknutiu.

6. Po 5 - 6 dňoch je možné dlaždice vybrať z formy a vysušiť pod rovnakým prístreškom, rozložiť na plastovú fóliu. Sušenie bude trvať oveľa dlhšie – až mesiac. Počas tejto doby získajú dlažobné dosky potrebnú pevnosť.

Krok za krokom majstrovská trieda na výrobu dlažobných dosiek

Na záver všetkého, čo bolo napísané, by som vám rád ukázal majstrovskú triedu od môjho suseda Nikolaja, ktorý sa so mnou láskavo podelil o tajomstvá výroby exkluzívnych dlažobných dosiek.

Nikolay je kreatívny človek. Bežné dlažobné dosky preto nezapadali do jeho konceptov. Toto je ten druh dlažobnej dosky, s ktorou prišiel.

Neďaleko jeho domu tečie rieka, takže Stavebný Materiál našiel pod nohami. Okrem cementu, samozrejme. Zakaždým, keď sa vracal z rieky, priniesol domov okrem rýb aj vedro krásnych kameňov. Jeho deti, keď otec chytal ryby, premenili zbieranie kamienkov zaujímavých tvarov na vzrušujúcu činnosť.

Na odlievanie dlažobných dosiek postavil debnenie pre jednu veľkú dosku a vybral dve polyetylénové formy, ktorých veľkosť bola rovnaká ako šírka jednej strany debnenia.

Na miesenie sme zvolili plastovú misku. Po roztoku sa dobre umyje. Plastové vedro na zmrzlinu slúžilo ako odmerka. Dodržal proporcie uvedené v pokynoch (pozri vyššie).

Celý proces výroby dlaždíc prebiehal na doskovej plošine.

Pod debnenie bola položená plastová fólia. Nikolai ho namazal použitým strojovým olejom. Betónová dávka sa rozložila na fóliu a pomocou hladidla sa rovnomerne rozložila po celej ploche, dôkladne sa zhutnila a vyhladila.

Po položení kameňov sa pomocou hladidla silou vtlačili do malty. Súčasne sa roztok nalial do malých foriem. Dlaždice sa uchovávali vo formách 3–4 dni zakryté celofánom, pretože leto bolo veľmi horúce. Polievalo sa ráno a večer, aby nevznikli praskliny. Akonáhle sa škridle oddebnia, debnenie sa odstránilo a proces výroby škridiel pokračoval.

Takto vyrobené dlažobné dosky sa ukladajú v rôznych kombináciách. Vyzerá celkom originálne a dobre sa hodí k kamennému plotu, čím vytvára jedinečný súbor.

Dlažobné dosky- jednoduchý a spoľahlivý spôsob usporiadania záhradnej cesty, cesty, príjazdovej cesty vo vidieckom dome alebo rozloženia plošiny na nádvorí súkromného domu. V závislosti od miesta aplikácie sú kladené rôzne požiadavky na dláždené pokrytie chodníkov z hľadiska pevnosti a spôsobu inštalácie.

Jedným z faktorov, ktorý určuje životnosť chodníka z dlaždíc, je riešenie inštalácie. Mnoho ľudí však radšej vyrába dlažobné dosky vlastnými rukami.

Vibrolisované alebo vibroliate dlaždice

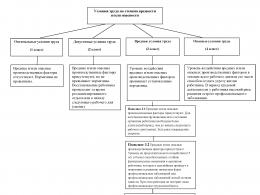

Z hľadiska technológie priemyselnej výroby môžu byť dlaždice vyrobené dvoma spôsobmi:

Vibroliate dlažbové dosky(lacnejšie, používa sa v súkromnej výstavbe).

Vibroliate dlažbové dosky(lacnejšie, používa sa v súkromnej výstavbe).

Technológia výroby: betónový roztok sa naleje do foriem, ktoré sú umiestnené na vibrujúcom povrchu. Počas vibrácií roztok rovnomerne naplní formu a vychádzajú z nej vzduchové bubliny. Potom sa formy umiestnia na sušiace stojany. Po 2-3 dňoch sa dlaždice odstránia a vysušia.

Vibrolisované dlažobné dosky(odolnejší, určený na použitie v miestach s intenzívnou záťažou).

Vibrolisované dlažobné dosky(odolnejší, určený na použitie v miestach s intenzívnou záťažou). Technológia výroby je podobná, ale roztok je dodatočne lisovaný lisom (vibropress). Výsledkom je kompaktnejšia zmes a tým aj pevnejšia štruktúra materiálu. Dlaždice sa sušia v špeciálnych komorách.

Vibračné liate dlaždice na cesty a cestičky si môžete vyrobiť len sami. Dovoľte nám okamžite zamerať vašu pozornosť - domáce dlažobné dosky nie sú určené na pokládku v oblastiach hustej premávky, ale stanú sa nevyhnutnými na vytváranie záhradných chodníkov v krajine.

Ktoré dlažobné dosky sú lepšie – vibroliate alebo vibrolisované?

Podľa recenzií na fórach 80 % používateľov súhlasí s tým, že najlepšie dlažobné dosky sú tie, ktoré sa vyrábajú v továrni pomocou vibrokompresie. Je drahší (~20%), ale trvácnejší. Ide o to, že výsledný betón je hustejší a má menej pórov, preto dlaždice málo absorbujú vodu, nedrolia sa a sú odolné voči oderu.

Lisované dlaždice však majú obmedzený výber farieb a tvarov, zatiaľ čo liate dlaždice sú naopak nenáročné na výrobu, čiže sú cenovo dostupnejšie, navyše môžete odlievať takmer akýkoľvek tvar a máte veľký výber odtieňov.

Najväčšiemu poškodeniu sú dlaždice vystavené v zime, keď voda, ktorá sa dostane dovnútra betónu, zamŕza a expanduje. Vibračné liate dlaždice samozrejme môžete chrániť hydrofóbnymi zmesami, ale nevydržia to večne, ich životnosť je kratšia ako u lisovaných dlaždíc. Na súkromné použitie s obmedzeným rozpočtom si však vystačíte s domácimi dlažobnými doskami.

Ako rozlíšiť vibroliate dlaždice od vibrolisovaných?

Vizuálne. Prvý bude mať heterogénnu hladkú štruktúru, druhý bude mať homogénnu, hrubú štruktúru. Paradoxne vibračne liata je na pohľad krajšia (v čase predaja) - svetlá, hladká (príklady na foto). Rozdiel sa prejavuje počas prevádzky.

Výhody dlažobných dosiek

Prečo sa dlažobné dosky stali obľúbenými a nechali asfalt, betón a násyp ďaleko za sebou? Pretože dlažobné dosky pre chodníky v krajine majú oproti iným typom náterov množstvo výhod:

– vlhkosť a paropriepustnosť náteru. Pod cestou z dlaždíc sa zachováva prirodzená mikroflóra a dochádza k odparovaniu vlhkosti ako pri kyprení pôdy, t.j. jednotnejšie. To nezasahuje do rastu koreňov kríkov a stromov a rastliny rastúce pozdĺž záhradnej cesty vydržia dlhšie bez zalievania;

– vlhkosť a paropriepustnosť náteru. Pod cestou z dlaždíc sa zachováva prirodzená mikroflóra a dochádza k odparovaniu vlhkosti ako pri kyprení pôdy, t.j. jednotnejšie. To nezasahuje do rastu koreňov kríkov a stromov a rastliny rastúce pozdĺž záhradnej cesty vydržia dlhšie bez zalievania;

– estetika. Vďaka rôznym tvarom a farbám sa dajú vyrobiť obkladačky krásna kresba(rozložiť ornament, vzor) na vidiecka cesta;

– estetika. Vďaka rôznym tvarom a farbám sa dajú vyrobiť obkladačky krásna kresba(rozložiť ornament, vzor) na vidiecka cesta;

– udržiavateľnosť a schopnosť nahradiť, premiestniť betónové dlaždice Ak je to nevyhnutné;

– udržiavateľnosť a schopnosť nahradiť, premiestniť betónové dlaždice Ak je to nevyhnutné;  - dlhovekosť. Varené a

- dlhovekosť. Varené a , bude v prevádzke 50 rokov;

- schopnosť vytvárať cesty zložitých konfigurácií vlastnými rukami.

- schopnosť vytvárať cesty zložitých konfigurácií vlastnými rukami. Existujú dva spôsoby, ako získať dlaždice na chodníky a chodníky.

- Najprv si kúpte hotové dlažobné dosky. Menej problémov, rýchlejšie, jednoduchšie a nie oveľa drahšie. V tomto odvetví však nikto nie je imúnny voči falšovaniu a výroba dlažobných dosiek vlastnými rukami vám dáva dôveru v jej kvalitu.

- Po druhé, urobte to sami. Túto metódu podrobne zvážime, počnúc materiálom a končiac odformovaním.

Majstrovská trieda výroby dlažobných dosiek

Materiál na výrobu dlažobných dosiek

Kvalitný produkt nevyrobíte len tak z ničoho. Preto sa v procese zaradenia zameriame na vlastnosti materiálu a požiadavky na ne.

1. Cement

Určuje kvalitu dlaždice. Aký cement by som mal použiť na dlažobné dosky? Na vytvorenie riešenia potrebujete vysoko kvalitný cement (minimálne M400, ideálne M500). Trieda cementu udáva jeho pevnosť v tlaku. V súlade s tým, čím vyššia je trieda cementu, tým silnejšie je betónové riešenie, ktoré je základom receptúry na výrobu dlažobných dosiek. Použitie cementu M-500 dodá dlažbe také vlastnosti ako mrazuvzdornosť, pevnosť a vodeodolnosť.

Na výrobu dlaždíc je vhodný iba čerstvý cement (cement počas mesiaca skladovania stráca 5% svojich vlastností). Kvalitu cementu môžete skontrolovať tak, že v päste stlačíte hrsť prášku. Ak vám preteká cez prsty, materiál je čerstvý, ak sa zhlukuje do hrudky, je lepšie ho nekupovať.

Poznámka. Kúpou značky M 300 by ste sa nemali snažiť ušetriť, pretože... v tomto prípade sa spotreba cementu výrazne zvýši.

2. Plnivo do cementovej (betónovej) malty

- veľká výplň. Ako plnivo sa používajú preosievanie, drobný drvený kameň, troska alebo kamienky. Aby mohli fungovať, musia byť čisté.

- jemné plnivo. Patrí sem piesok frakcie 0,4-0,6 mm. Je dôležité, aby neobsahoval nečistoty a hlinu.

3. Voda

Pre použitý roztok pitná voda izbová teplota.

Predáva sa vo forme prášku alebo hotovej zmesi. Prečo potrebujete plastifikátor? Navrhnuté tak, aby dodali roztoku ďalšie vlastnosti, znížili spotrebu cementu a vody, zvýšili hustotu betónu a uľahčili proces miešania roztoku.

Ktorý plastifikátor je lepší pre dlažobné dosky?

Dobré recenzie dostali: Westplast, PLASTIMIX F, POLIPLAST SP-1, Master Silk. Ale najlepší (medzi používateľmi obľúbený) je aditívum Superplasticizer S-3.

Dobré recenzie dostali: Westplast, PLASTIMIX F, POLIPLAST SP-1, Master Silk. Ale najlepší (medzi používateľmi obľúbený) je aditívum Superplasticizer S-3.

Pridanie zmäkčovadla do betónového roztoku zaručuje nízku obrusnosť dlaždíc a ich odolnosť voči vlhkosti a mrazu.

5. Farbivo na dlažobné dosky (pigment)

Farba vám umožňuje vytvárať dlaždice rôzne farby. Je dôležité, aby farbiace pigmenty boli svetlostále. Vzhľadom na vysokú cenu farbív (od 1500 do 8600 tisíc rubľov) sú dvojfarebné dlažobné dosky žiadané. Do vrchnej vrstvy sa pridá farbivo, spodná zostane šedá.

Farba vám umožňuje vytvárať dlaždice rôzne farby. Je dôležité, aby farbiace pigmenty boli svetlostále. Vzhľadom na vysokú cenu farbív (od 1500 do 8600 tisíc rubľov) sú dvojfarebné dlažobné dosky žiadané. Do vrchnej vrstvy sa pridá farbivo, spodná zostane šedá.

Materiál pripravený pre webovú stránku www.site

6. Vlákno (spevňujúce vlákno)

Vlákno na betón je potrebné na zvýšenie pevnosti dlaždíc. Polypropylénové vlákno sa používa na vystuženie betónu (vlákna do dĺžky 20 mm a priemeru 10-50 mikrónov).

Napríklad polypropylénové vlákno Micronix 12mm. (165,00 RUB/kg), sekané sklenené vlákno (145,00 RUB/kg) alebo čadičové vlákno MicronixBazalt 12mm (98,00 RUB/kg) (v poradí na obrázku).

Napríklad polypropylénové vlákno Micronix 12mm. (165,00 RUB/kg), sekané sklenené vlákno (145,00 RUB/kg) alebo čadičové vlákno MicronixBazalt 12mm (98,00 RUB/kg) (v poradí na obrázku).

Poznámka. Dĺžka vlákna by nemala presiahnuť priemer najväčšieho kameniva v betónovom roztoku.

Dobre vymastená forma uľahčí vyberanie obkladačiek.

Dobre vymastená forma uľahčí vyberanie obkladačiek.

Môžete si kúpiť špeciálne mazivo na formy, napríklad Lirossin (Ukrajina, 210 rubľov / 5 l.). Ide o koncentrát, ktorý sa riedi vodou v pomere 1:10. Alebo Emulsol (Rusko, 175 a 40 kg sud, výčapný predaj za 38 rubľov/l).

Ako mazať formy na dlažobné dosky doma?

Používatelia odporúčajú neutrácať peniaze za priemyselné mazivá, ale používať analógy (náhrady):

- motorový olej (možno použiť);

- mydlový roztok. Najlacnejšie riešenie vody a čistiaceho prostriedku, ktoré pomáha rýchlo odstrániť dlaždice z formy;

- slnečnicový (rastlinný) olej.

Niektorí remeselníci používajú soľný roztok, ktorý však na dlaždiciach zanecháva škvrny od soli a silikónové a plastové formy sa rýchlo stanú nepoužiteľnými. Iní navrhujú pokryť formu dvoma vrstvami laku. Tento náter poskytne ľahké kĺzanie dlaždice Táto metóda je však použiteľná iba pre plastové formy, navyše sa lak rýchlo deformuje, čo ovplyvní kvalitu strán a prednej plochy dlaždice.

Nástroje a zariadenia na výrobu dlažobných dosiek

Závisí od množstva vyrábaných dlaždíc.

Najjednoduchším riešením je použiť starý práčka zapnuté do režimu odstreďovania. Tento domáci vibračný stôl na dlažobné dosky vám umožní získať dokonale zhutnenú (zhutnenú) zmes na výrobu cestných dosiek.

3. Stojan na sušenie dlažobných dosiek (sušička). Akékoľvek miesto, kde bude dlažba schnúť vo forme 2-3 dni, bez formy ešte týždeň a potom nakoniec schne ďalší mesiac.4. Vedro, umývadlo alebo vhodná nádoba. Slúži na ohrev formy s obkladačkami a uľahčenie procesu vyberania obkladačiek z formy.

5. Formy na výrobu dlažobných dosiek. S formulármi nie sú vôbec žiadne problémy vzhľadom na ich rôznorodosť (možno objednať v internetovom obchode). Na urýchlenie procesu je lepšie okamžite zakúpiť tucet formulárov.

Druhy foriem na dlaždice

. Používa sa na výrobu dlaždíc zložité tvary s rôznymi štrukturálnymi povrchmi. Elasticita materiálu (silikónu) je plusom aj mínusom formy. Výhodou je, že reprodukujú kresbu do najmenších detailov. Nevýhoda - forma sa z betónu rozťahuje (napučiava) a mení svoj tvar, čo ovplyvňuje geometriu výrobku (deformácia). Jedna forma je navrhnutá (vydrží) 50 cyklov.

. Používa sa na výrobu dlaždíc zložité tvary s rôznymi štrukturálnymi povrchmi. Elasticita materiálu (silikónu) je plusom aj mínusom formy. Výhodou je, že reprodukujú kresbu do najmenších detailov. Nevýhoda - forma sa z betónu rozťahuje (napučiava) a mení svoj tvar, čo ovplyvňuje geometriu výrobku (deformácia). Jedna forma je navrhnutá (vydrží) 50 cyklov.

.

.

Používa sa na vytvorenie jednoduchého vzoru. Výhody plastovej formy: pružnosť, pevnosť a odolnosť. Predpokladaná životnosť foriem je 800 cyklov.

.

.

Polyuretán drží tvar lepšie ako silikón, ale je drahší. Polyuretánová forma vystačí na 100 cyklov.

Ako vyrobiť formy na dlažobné dosky vlastnými rukami

Niekoľko možností na výrobu foriem z improvizovaných materiálov:

- Drevené formy je možné zraziť zo zvyškov preglejky alebo dosiek a upevniť ich pomocou kovových rohov.

Nebude možné vyrobiť formu z dreva so zložitou geometriou. Drevená forma môže byť vyrobená vo forme trojuholníka, štvorca, kosoštvorca, obdĺžnika alebo šesťuholníka.

Nebude možné vyrobiť formu z dreva so zložitou geometriou. Drevená forma môže byť vyrobená vo forme trojuholníka, štvorca, kosoštvorca, obdĺžnika alebo šesťuholníka.

Poznámka. Pri plánovaní výroby formy na dlažobné dosky majte na pamäti, že sa berú do úvahy jej vnútorné rozmery.

- Plastové formy môžu byť vyrobené z pásov narezaných z úžitkových škatúľ. Je ťažké, ale celkom možné, vytvoriť zložitý polygonálny tvar, ktorého schéma je uvedená nižšie.

Poznámka. V tejto domácej forme sa obklady odlievajú priamo na mieste inštalácie.

- Formy z nádob na potraviny (misky, podnosy, plastové nádoby)

- Vyrobte si to sami z polyméru (ale toto je už z kategórie súkromného podnikania, zostáva len zaregistrovať samostatného podnikateľa a otvoriť si vlastný podnik - podnik na výrobu dlažobných dosiek v priemyselnom meradle).

Poradenstvo. Pri výbere kučeravého tvaru dávajte pozor na prítomnosť polovíc a častí (prvky komponentov, úlomky), aby ste predišli zbytočnému rezaniu dlaždíc pri pokladaní.

Poradenstvo. Pri výbere kučeravého tvaru dávajte pozor na prítomnosť polovíc a častí (prvky komponentov, úlomky), aby ste predišli zbytočnému rezaniu dlaždíc pri pokladaní.

Pri štúdiu otázky, ako vyrobiť dlažobné dosky vlastnými rukami, je dôležité venovať pozornosť tomu, ako zvoliť správne proporcie a ako namiešať riešenie na pokládku.

Malta na dlažobné dosky - proporcie, zloženie, príprava

Na začiatok poskytneme hotový recept malta na dlažobné dosky s danou hrúbkou 60 mm. A potom vám povieme, ako správne zmiešať komponenty.

Zloženie roztoku pre dlažobné dosky je uvedené v tabuľke

| Komponenty (aditíva) | Podiely na výrobu v % | Za 1 m2 dlaždice | Na 1 kubický meter Riešenie |

| Cement M 500 | 21 % | 30 kg | 500 kg |

| Preosievanie alebo jemný drvený kameň | 23% | 32 kg | 540 kg |

| Piesok | 56% | 75 kg | 1300 kg |

| Plastifikátor S-3 | 0,7 % hmotnosti betónu | 50 gr | 1,9 litra |

| Farbivo | 7 % hmotnosti betónu | 700 gr | 10 kg |

| Vláknina v množstve na 1m3 betónu | 0,05 % hmotnosti betónu | 60 gr | 0,7-1,0 kg |

| Voda | 5,5 % hmotnosti betónu | 8 litrov | 130 litrov |

Od 1 kubického metra riešenie môže byť vyrobené 16,5 m2. dlažobné dosky, s hrúbkou 60 mm.

Pripraviť dobré riešenie pre dlažobné dosky je potrebné zmiešať komponenty v miešačke betónu v určitom poradí, s určitým režimom miešania.

1. Príprava roztoku

Plastifikátor sa zmieša s malým množstvom vody a naleje sa do miešačky betónu. Na miešanie sa používa iba teplá voda, pretože... Prísady sa v chlade nerozpúšťajú. Pri miešaní musíte zabezpečiť, aby sa zmäkčovadlo úplne rozpustilo.

Farbivo sa tiež zmieša s horúcou (cca 80 °C) vodou v pomere 1:3. Je potrebné zabezpečiť, aby bol farbiaci roztok homogénny. Prítomnosť hrudiek bude mať za následok výskyt kráterov na prednom povrchu dlaždice.

Ďalej sa jeden po druhom pridáva plnivo (drvený kameň a piesok), potom cement. Pre pohodlnejšie miešanie sa do zmesi cementu a piesku pravidelne pridáva voda. Väčšina vody sa dodáva na konci dávky.

Optimálny režim (čas) na miešanie cementovej malty

Zmes na dlažobné dosky je hotová, keď priľne na stierku v hustej hmote bez roztierania. Pri nalievaní by mal roztok ľahko vyplniť formu.

2. Príprava formy

Povrch formy je namazaný zvoleným mazivom. Počas procesu musíte zabezpečiť, aby sa na povrchu nevytvorili žiadne škvrny od maziva. Forma by mala byť mierne mastná, aby sa produkt lepšie kĺzal po povrchu.

Poznámky Nadmerné mazanie spôsobuje priehlbiny v dlaždiciach. Ak je nedostatočná, odstránenie je ťažké.

3. Technológia výroby dlažobných dosiek (lisovanie)

V tomto štádiu sa roztok naleje do foriem. Navyše, ak sa vyrábajú dvojfarebné dlaždice, forma sa naplní sivým betónom zo 75% a potom sa vyplní farebným betónom. Prestávka medzi plneniami by nemala presiahnuť 20 minút. V opačnom prípade sa vrstvy roztoku navzájom pevne neprilepia.

Vyplnené formuláre je potrebné pretrepať a položiť na vibračný stôl. Doba pobytu formy na vibračnom stole je 5 minút. Indikátorom pripravenosti je vzhľad bielej peny - to znamená, že z roztoku boli vyrazené všetky vzduchové bubliny. Nadmerná úprava vibráciami (pretrepávanie formy) môže viesť k stratifikácii roztoku. Signálom na zastavenie vibrácií je usadzovanie bielej peny.

Poradenstvo. Pri výrobe dvojfarebných dlažobných dosiek je potrebné po naliatí každej vrstvy vykonať vibrácie. Druhá vibrácia trvá 2-3 minúty a pena sa nemusí objaviť.

4. Sušenie dlažobných dosiek doma

Formuláre naplnené roztokom sa umiestnia na stojany na následné sušenie, ktoré trvá 2-3 dni. Miesto sušenia by malo byť chránené pred priamym slnečným žiarením a dobre vetrané. Na zníženie rýchlosti odparovania vlhkosti z roztoku je lepšie zakryť formy plastovým obalom.

5. Odformovanie dlažobných dosiek (odstránenie z formy)

Ako odstrániť dlaždice z formy?

Ako odstrániť dlaždice z formy?

Pre uľahčenie procesu extrakcie môžete vyplnený formulár na 5 sekúnd spustiť. do horúcej (asi 60 °C) vody. Teplo roztiahne formu a dlaždice sa odstránia bez defektov a problémov.

Výrobok by mal byť vyrazený na mäkkom podklade, napríklad rozložiť starú prikrývku.

Upozorňujeme, že odstránená dlaždica dobre drží svoj tvar, ale malta ešte úplne nestvrdla, takže kompozícia sa rozpadne a môže prasknúť alebo sa zlomiť.

Upozorňujeme, že odstránená dlaždica dobre drží svoj tvar, ale malta ešte úplne nestvrdla, takže kompozícia sa rozpadne a môže prasknúť alebo sa zlomiť.  Odstránené dlaždice sa skladujú na rovnakých sušiarňach na ďalší týždeň. Potom sa môže dať na paletu a nakoniec sušiť ďalší mesiac. Počas tohto obdobia získa dlaždica potrebnú pevnosť.

Odstránené dlaždice sa skladujú na rovnakých sušiarňach na ďalší týždeň. Potom sa môže dať na paletu a nakoniec sušiť ďalší mesiac. Počas tohto obdobia získa dlaždica potrebnú pevnosť. Koľko stojí výroba dlažobných dosiek doma?

Nejde o nečinný záujem, ale o racionálny prístup, ktorý si vyžaduje výpočty, zostavovanie odhadov na určenie rozpočtu a ziskovosti.

Výpočet nákladov na výrobu dlažobných dosiek

| Materiál | cena |

| Cement (M 500 Portland) | 300-500 rub / vrece 59 kg |

| Frakcia drvenej žuly 3-10 mm (čím väčší, tým lacnejší) | 1 500 - 2 000 rubľov. na kocku |

| Piesok preosiaty | 600 rub./m3 |

| Plastifikátor (S-3) | 80 rub/l |

| Farbivo | od 1500 do 8600 rub/25 kg Cena závisí od odolnosti voči vplyvom prostredia |

| Vláknina | od 98 do 165 rub / kg |

| Prostriedok na uvoľnenie plesní | od 0 do 100 rub / l |

| Tvary (cena sa líši v závislosti od tvaru, veľkosti a materiálu) | |

| - plast | z pôvodného plastu: 69-200 rub / ks. (v závislosti od veľkosti) 43-60 RUR/kus. vyrobené z recyklovaného plastu: |

| - silikón | 120-150 rub / kus. |

| - polyuretán | 200-370 rub / kus. |

| - jednoduché "tehly" | od 30 rubľov za kus |

| - originálny | do 1500 RUB/ks. |

V tabuľke sú uvedené približné jednotkové ceny. Celková suma závisí od nákladov.

Cena hotových dlažobných dosiek jednoduchej konfigurácie začína od 200 rubľov. na m2, textúrované od 450 rub. Vynásobte požadovaným štvorcovým záberom (plochou) a pridajte doručenie. Porovnajte svoje výsledky. V priemere sa úspory pohybujú od 10 % (pri lokálnych obkladačkách) do 25 % (pri značkových obkladačkách). Zároveň je potrebné pochopiť, že každý výrobca sa v konkurenčnom prostredí snaží čo najviac znížiť náklady na svoje výrobky. Spravidla to ovplyvňuje kvalitu, ktorá sa nedá vždy určiť okamžite, ale až po určitom čase.

Chyby dlažobných dosiek

V prospech vlastnoručný dlažobné dosky možno poznamenať:

- dôvera v kvalitu produktu;

- schopnosť vytvárať dlaždice medzi inými úlohami;

- fascinácia procesu;

- krásny výsledok a hrdosť na vlastný úspech.

Myšlienka vyrábať materiál na cesty a ihriská doma je veľmi sľubná. Toto je vždy horúca téma pre súkromný dom a letnú chatu, takže je možné, že sa stane vaším zdrojom príjmu. Technológia výroby dlažobných dosiek doma sa líši od továrenskej predovšetkým v rozsahu.

Výroba dlažobných dosiek doma

Každý majiteľ súkromného domu, tak či onak, sa stretol s výrobou betónu a pozná cement z prvej ruky. V tomto prípade sa výroba dlažobných dosiek vlastnými rukami nebude javiť ako niečo úplne nové. V domácnosti sa najčastejšie používa technológia vibračného odlievania. Betónová zmes sa naleje do foriem a zhutní sa na špeciálnom vibračnom stole. Takáto výroba zahŕňa použitie zmäkčovadiel v zložení lejacieho roztoku.

Vybavenie

Na domácu výrobu sa používa zjednodušená sada nástrojov a zariadení. Budete potrebovať:

- Vibračný stôl na zhutňovanie betónu;

- Formuláre;

- Gumová palička;

- Master OK;

- Miešačka;

- Pomocné predmety: vedrá, lopaty atď.

Remeselníci majú tendenciu stavať vibračné stoly sami, pretože na internete je veľa diagramov.

Spotrebný materiál

Na prípravu betónovej malty na dlaždice potrebujete nasledujúce materiály:

- Vysoko kvalitný cement od triedy 400, najlepšia možnosť M500;

- Riečny piesok, ktorý sa musí najskôr preosiať;

- Drvený kameň (štrk alebo preosievanie) s priemerom nie väčším ako 10 mm;

- Zmäkčovadlá a iné zlepšovače;

- Pigmenty (na farebné dlaždice);

- Čistá voda z kohútika;

- Špeciálne mazivá na formy.

Podrobný popis domácej výroby

Príprava formulárov

Pred naliatím roztoku do foriem musia byť správne pripravené, inak bude ďalšie odizolovanie a čistenie mimoriadne náročné. Na tento účel sú formy potiahnuté zvnútra tenkou vrstvou špeciálneho maziva. V tomto kroku je hlavnou vecou nepreháňať to s hrúbkou vrstvy, inak môžete skončiť s výrobkami pokazenými bublinami.

Ropné produkty nie sú vhodné na mazanie foriem.

Na uľahčenie procesu sa predávajú aerosólové mazivá, ktoré sú vhodné na použitie doma.

Recept na riešenie

Tajomstvo kvality dlaždíc spočíva v poznaní správnej receptúry na prípravu zmesi, ako aj v dodržiavaní technológie jej výroby. Správne zvolený pomer komponentov vytvorí pevné a odolné dlaždice. Farebné dlaždice vyžadujú zavedenie farbív, ale znižujú pevnosť hotového výrobku. Pridanie výstužných vlákien pomôže zvýšiť pevnosť.

Plastifikátory sa používajú na zlepšenie kvality betónu, konkrétne jeho plasticity, ktorá je dôležitá pri liatí. Jeho množstvo by nemalo presiahnuť 0,5 % hmotnosti všetkých ostatných suchých zložiek. Pigmentové prísady sa pridávajú v množstve 2 % z celkovej sušiny, ktoré sa predtým rozpustili vo vode až do úplnej homogénnosti. Recept na maltu na liatie foriem doma predpokladá pomer cementu k piesku 1: 3.

Nie menej dôležitý bod výroba - množstvo vody, ktoré určuje konzistenciu roztoku pripraveného na naliatie. Nadmerné množstvo vody poškodí pevnosť dlažobných dosiek. Zvyčajne vezmite 2 vedrá vody na 3 vedrá cementu.

Prípravné práce

Predtým, ako začnete miesiť, dbajte na to, aby ste neváhali so zavádzaním komponentov počas miesenia. Najlepšie je robiť prácu s pomocníkom, ktorý promptne dodá potrebné suroviny.

Okamžite by ste si mali urobiť poznámky na vedrách na piesok, drvený kameň a cement pre jednu dávku. Plastifikátory a farbivá sú vopred rozpustené v horúca voda. Takáto práca sa nedá robiť po ceste, pretože by v nej nemali zostať žiadne hrudky alebo usadeniny.

Miesenie

Miešanie roztoku vyžaduje správne poradie zavádzania zložiek za stáleho miešania. Pre jednorazovú dávku je vhodná bežná vŕtačka s príklepom s nástavcom na miešačku, no pri veľkých objemoch výroby sa nezaobídete bez malej miešačky betónu.

Pokyny na miesenie:

- Do mixéra sa najskôr naleje voda, mínus voda, v ktorej sa riedia zmäkčovadlá a farbivá, pretože je to tiež kvapalina;

- Druhou zložkou je hladko zavádzaný cement s nepretržitou prevádzkou miešačky betónu;

- Piesok a drvený kameň sa zavádzajú do roztoku jeden po druhom;

- Keď sa získa plastická hmota, pridajú sa zmäkčovadlá a pigmenty rozpustené vo vode;

- Miešanie sa vykonáva ešte niekoľko minút, kým sa nezíska homogénna kašovitá hmota.

Konzistencia roztoku by mala byť plastická, ale nie príliš tekutá. Odobratá porcia by mala dobre držať, nemala by tiecť ani sa rozpadávať na kúsky.

Nalievací a vibračný stôl

Celkovo sa doma zaobídete bez vibračného stola, no v tomto prípade nebudete môcť získať vysokokvalitné produkty. Faktom je, že ani veľmi plastická hmota nie je schopná husto vyplniť formy a nemožno sa vyhnúť dutinám. To bude fungovať pre domáce cesty, ale na predaj potrebujete produkty vyššej triedy.

Plniace formy sa umiestnia na vibračný stôl a naplnia sa roztokom do výšky maximálne 4 cm. Pri výrobe farebných dlaždíc sa často pripravujú dve kompozície: farebné a pravidelné. Formy sa plnia vo vrstvách, čo umožňuje získať odolnejšie dlaždice. V niektorých prípadoch sú dlaždice vystužené nie drveným kameňom, ale kovovou sieťkou umiestnenou medzi betónovými vrstvami.

Spustite vibračný stôl, ktorý hmotu zhutní asi za 5 minút. Pochopenie pripravenosti a neprítomnosti dutín vo vnútri hmoty dáva vzhľad bielej peny na povrchu betónová zmes.

Zmrazovanie

Po presnom vyplnení formulárov na vibračnom stole sa vyberú a presunú do špeciálnych stojanov. Expozícia by mala trvať asi 2 dni bez prístupu priameho slnečného žiarenia. Betón by za žiadnych okolností nemal predčasne vyschnúť, preto by sa mal v horúcom počasí pravidelne navlhčiť striekajúcou vodou.

Odizolovanie

Posledným krokom na výrobu dlažobných dosiek je odizolovanie, ktoré sa vykonáva 2-3 dni po zaliatí. Toto je potrebné urobiť opatrne, pretože dlaždice sú vlhké a nedosiahli svoju maximálnu pevnosť. Predčasné použitie prostriedkov na uvoľnenie formy uľahčuje tento proces, takže tento krok nevynechávajte ani ho nevynechávajte. Na získanie trvanlivých výrobkov musia byť formy pred stripovaním ponorené do vody s teplotou 50 až 70 stupňov. Niekoľko minút tohto zahrievania a môžete vybrať dlaždice, predtým poklepaním na formy gumovou paličkou. Zahrievanie foriem výrazne zvyšuje počet výrobných cyklov. Okrem toho takéto opatrenie pomôže minimalizovať chyby.

Po odizolovaní dlažba ešte potrebuje vytvrdnúť asi 5-6 dní. Za týmto účelom sú pokryté zmršťovacou fóliou.

Teraz viete, ako vyrobiť dlažobné dosky vlastnými rukami, a môžete tento nápad realizovať doma. Ak všetko pôjde hladko, potom môžete uvažovať o malom komerčnom projekte. Je možné začať s vlastným podnikaním aj bez špeciálneho nástroja, ktorý si zakúpite podľa vývoja svojho podnikania.

Ekonomická výroba dlažobných dosiek (2 videá)

__________________________________________________

Dlažobné kocky sú veľmi obľúbeným stavebným materiálom. Prírodný kameň je však dosť drahý, pretože sa ťažko spracováva. Preto sa prírodné minerály často nahrádzajú umelým kameňom na báze cementových spojív. Tento materiál sa často nazýva jednoducho dlažobné dosky. Môžete si ho kúpiť na mnohých miestach, napríklad výrobca dlažobných dosiek /mos-bruschatka.ru sa líši atraktívna cena a dobrej kvality.

Alebo si môžete vyrobiť dlažobné dosky vlastnými rukami. Je to také jednoduché, že to môže urobiť takmer každý, čo niektorí robia tak, že vyrábajú dlaždice umelý kameň, vrátane predaja.

Potrebujete k tomu iba miestnosť, napríklad stodolu alebo garáž, a jednoduchý vibračný stôl. Je pekné mať luxus miešačky cementu, ale rovnako dobre poslúži aj lopata a koryto. Východiskové suroviny sú cement, piesok, plastifikátor a v prípade potreby farbivo.

Najdôležitejšou prísadou vo formulácii dlažobných dosiek je plastifikátor. Má nasledujúce účinky na technologický postup a kvalita konečného produktu:

Eliminuje praskanie dlaždíc pri sušení;

Zvyšuje plasticitu a zabraňuje delaminácii cementovej zmesi;

Zvyšuje mrazuvzdornosť a pevnosť hotových dlaždíc;

Dodáva produktu niektoré vodoodpudivé vlastnosti.

Okrem toho je niekedy možné pracovať s plastifikovanou zmesou bez vibračného stola.

Tieto prísady sú zvyčajne dostupné na predaj od spoločností špecializujúcich sa na dodávky surovín na výrobu železobetónových konštrukcií. Väčšina slávnych značiek zmäkčovadlá do betónu - „Superpalast S-3“ alebo čínske značky A, B alebo C. Ale namiesto priemyselných prípravkov sú celkom vhodné niektoré čistiace prostriedky. Napríklad lacné tekuté mydlo, predávané v železiarstvach v 5-litrových kanistroch, drvené mydlo na pranie, šampón alebo prostriedok na umývanie riadu.

Často sa používa jedna z nasledujúcich látok, množstvo je uvedené na 12 kg cementu (vedra):

2 polievkové lyžice. l. (so sklíčkom) pracím práškom,

2 polievkové lyžice. l. tekuté mydlo;

2 lyžičky. prostriedok na umývanie riadu.

Ako zmäkčovadlo funguje dobre hasené vápno. Jeho pomery sa vyberajú približne v pomere 1 diel až 6 dielov cementu, ale optimálny pomer je lepšie zvoliť experimentálne. Táto prísada chráni výrobky pred praskaním, robí ich hladkými, rovnomernými a odolnými voči náhlym zmenám teploty. Treba však poznamenať, že vápno je nekompatibilné s inými typmi zmäkčovadiel.

Existujú aj polomystické prísady, ako napríklad vaječný bielok, ktoré údajne používali starí stavitelia pri stavbe štruktúr, ktoré boli obzvlášť odolné. Teraz sa to nepoužíva, ale nikto nezakazuje experimentovať, ak existuje taká túžba.

Formy na liatie dlažobných dosiek.

Môžu byť zakúpené v obchode. Tu je približná trvanlivosť foriem podľa počtu odliatkov v závislosti od materiálu, z ktorého sú vyrobené:

Polyuretán – do 100;

Plast – do 250;

Guma - do 500.

Poznámka: Napriek rýchlemu opotrebovaniu je polyuretán dobrý, pretože sa ľahko formuje, takže je najzaujímavejší pre dizajnérov, ktorí vytvárajú svoje vlastné produkty. A teraz nie je problém kúpiť dvojzložkové polyuretánové zmesi. Nezabudnite však, že na odliatie dostatočného počtu dlaždíc budete potrebovať viac ako tucet rovnakých foriem, inak bude tento proces trvať veľmi dlho.

Pred nalievaním cementovej zmesi je vhodné formy premazať, aby sa dal zamrznutý odliatok ľahšie vytiahnuť. Špeciálna emulzia na tieto účely je komerčne dostupná, ale je jednoduchšie si ju pripraviť sami podľa nasledujúceho receptu:

3 litre ohriatej vody;

Pohár motorového oleja alebo odpadu;

50-60 ml tekutého mydla.

Dobre premiešaný produkt sa nanáša štetcom v tenkej vrstve na vnútorný povrch formy, pričom sa snaží vyhnúť sa kalužiam na dne.

Približné recepty na dlažobné dosky.

Komponenty jednoduchého riešenia:

Piesok - 30 kg;

Plastifikátor – 100 g;

Portlandský cement nie nižší ako M-500 – 15 kg;

Voda je asi polovica objemu cementu.

Malta využívajúca žulové štiepky:

Portlandský cement nie nižší ako M-500 – 10 kg;

Piesok - 15 kg;

Malý žulový drvený kameň – 15 kg;

Plastifikátor – 100 g;

Voda do polovice objemu cementu.

Namiesto žuly je celkom vhodný jemný štrk. Okrem týchto zložiek je možné pridať až 1 kg/m3 roztoku špeciálneho výstužného polyamidu, čadiča alebo sklených vlákien používaných pri výrobe penovláknitého betónu. Maľované dlaždice sa získavajú pridaním pigmentov podľa pokynov pre konkrétny typ farbiva. Na získanie jednotnej farby je potrebné roztok dôkladne premiešať.

Odlievanie dlažobných dosiek vlastnými rukami. Pokyny krok za krokom.

Najprv sa formy naplnia do polovice, potom sa 3-5 minút zhutňujú na vibračnom stole. Je to potrebné, aby sa spodná - predná strana dlaždice dobre rozliala a nezostali na nej žiadne škrupiny z prípadných vzduchových bublín. Počas prevádzky vibračného stola sa roztok pridáva na vrch.

Vyplnené formuláre sa presunú na vopred pripravený rovný povrch, prikryjú sa filmom a nechajú sa aspoň niekoľko dní. Po vytvrdnutí sa dlaždice vyberú z formy a uložia sa pod fóliu na ďalších 10 dní. Ďalej, aby získala silu, je najmenej mesiac držaná na čerstvom vzduchu.

Ak chcete pevnosť ešte zvýšiť, dlaždice sú vystužené železnou mriežkou, ktorá sa pred zalievaním vloží do formy. Okrem toho existuje proces žehlenia, ktorý zvyšuje tvrdosť povrchu, na čo sa ešte nevysušené, ale už vytvrdnuté dlaždice posypú suchým portlandským cementom a rovnomerne rozotrie.

Výroba dlažobných dosiek (dlažobných kociek), celý proces na videu.

Betónové dlaždice na cesty a plošiny sa dnes používajú všade. Jeho cena však nie vždy zodpovedá kvalite. Zakúpené exempláre často nevydržia opakované zmrazovacie cykly a po 2-3 rokoch prasknú. Aby ste si zabezpečili kvalitné dlažobné kocky, musíte sa naučiť vyrábať dlažobné dosky vlastnými rukami. Proces nevyžaduje nákup drahých zariadení a materiálov. Hlavná vec je pochopiť výrobnú technológiu, zvoliť tvar a namiešať „správne“ riešenie.

Technológia výroby dlažobných dosiek je pomerne jednoduchá. Existuje však veľa nuancií, ktoré je potrebné vziať do úvahy pri plánovaní organizácie výrobného procesu.

Pokrytie plochy dlažbovými doskami

Vibračné liatie alebo vibrokompresia: výber metódy

Proces vytvárania dlažobných dosiek má dva hlavné smery: vibračné lisovanie a vibračné liatie. Technologicky majú určité rozdiely, čo ovplyvňuje vlastnosti hotového výrobku.

Prvá metóda zahŕňa použitie drahého zariadenia - vibračného lisu a tepelnej komory. Roztok s malým množstvom vody sa privedie do formy, zhutní sa a vystaví sa tlaku a vibráciám. Potom obrobky vstupujú do sušiacej komory. Pri zvýšených teplotách a vysokej vlhkosti získavajú dosky pevnosť dostatočnú na inštaláciu v oblastiach s intenzívnym zaťažením.

Technológia vibračného odlievania zahŕňa zhutňovanie pracovnej zmesi pod vplyvom vibrácií - roztok sa rovnomerne rozloží po forme a zhutní. Naplnené formy sa presunú do sušiacich stojanov a o dva dni neskôr sa hotové dlaždice odstránia.

Vibrolisovanie dlažobných dosiek

Výroba dlažobných dosiek doma je možná iba metódou vibračného odlievania. Na prácu môžete použiť lacné nástroje a vybavenie a vyrobiť si vibračný stôl vlastnými rukami.

Výrobný cyklus pozostáva z nasledujúcich fáz:

- Príprava foriem.

- Miešanie betónovej zmesi.

- Formovanie na vibračnom stole.

- Držanie a sušenie vo formách trvá asi dva dni.

- Odstraňovanie dlaždíc.

Dôležité! Dlaždice vyrobené pomocou „vibračnej technológie“ sú optimálne vhodné na vytváranie záhradných chodníkov a chodníkov. Nie je vhodný na parkoviská, pretože má horšie pevnostné vlastnosti ako lisované výrobky.

Domáce vibroliatové dlažobné kocky

Vybavenie a nástroje na organizáciu procesu

Uskutočniteľnosť nákupu tohto alebo toho zariadenia závisí od očakávaného rozsahu výroby dlažobných dosiek doma. Na prácu však budete potrebovať:

- Formuláre. Stavebný trh ponúka široký výber foriem pre domácu i hromadnú výrobu dlažobných kociek. Materiál formy určuje pohodlie a trvanlivosť jej použitia:

- silikónové modely – vytváranie zložitých štruktúrnych povrchov, forma vydrží 50 cyklov;

- plast - jednoduchosť ornamentu, pevnosť a odolnosť - určený na 800 výrobných cyklov;

- polyuretánové formy – dobre držia „geometriu“ obkladu, životnosť – 100 cyklov.

- Regál a sušiareň. Miesto pre „tuhnutie“ betónu musí spĺňať niekoľko požiadaviek:

- horizontálne stojany - deformácie základne formulárov sú neprijateľné;

- umiestnenie miesta v tieni - vystavenie slnečnému žiareniu môže viesť k praskaniu hotových výrobkov;

- prítomnosť baldachýnu na ochranu pred dažďom.

Dôležité! Minimálna prípustná teplota prirodzeného schnutia dlažobných dosiek je +10°C.

Rôzne tvary na výrobu dlaždíc

Na prácu budete potrebovať ďalšie vybavenie: vedierko, lopatu, vodováhu a gumené rukavice.

Návod na vytvorenie foriem na dlaždice

Doma si môžete vytvoriť formu na dlažobné dosky vlastnými rukami z dreva, plastu, sadry alebo improvizovaných materiálov.

Možnosť 1. Výroba drevenej formy z dosiek a preglejky:

- Z dosky vyrežte dve časti, ktorých dĺžka je o 3 cm vyššia ako okraje samotnej dlaždice a výška je o 2 cm vyššia.

- Ďalšie dve časti musia presne zodpovedať rozmerom dlaždice.

- Dosky upevnite železnými rohmi – treba zaskrutkovať skrutky, ktoré sa po vytvrdnutí betónu dajú ľahko odstrániť.

Poradenstvo. Pri nalievaní malty do drevenej formy je vhodné položiť výstužnú sieťku v strede hrúbky dlaždice.

Drevené vyberateľné formy

Možnosť 2. Najjednoduchší spôsob, ako vytvoriť formu, je odrezať spodok 5-litrovej plastová fľaša.

Výška určí hrúbku dlažobných dosiek. Nepotrebné plastové nádoby a obaly sú navyše vhodné ako jednoduché formy. Ak pred zaliatím položíte na dno vzorovanú sieťku alebo list, predná strana získa reliéfny povrch.

Plastové formy na dlažobné dosky

Možnosť 3. Vytvorenie šablóny zo sadry:

- Pripravte sadrovú zmes a približný obkladový prvok, napríklad textúrovaný keramické dlaždice s vyčnievajúcim vzorom.

- Vyrobte debnenie z dreva podľa tvaru obrobku a vložte do neho dlaždice.

- Šablónu ošetrite tukom - zabráni sa tak prilepeniu omietky.

- Sadru zrieďte vodou a pridajte trochu zmäkčovadla.

- Vzniknutou hmotou naplňte formu.

- Po dni odstráňte debnenie a odstráňte dlaždice.

Domáca omietková šablóna na obklady

Nevýhodou sadrovej šablóny je jej krehkosť. Pri údere alebo páde je vysoká pravdepodobnosť, že sa forma zlomí.

Možnosť 4. Mať zručnosti, na ktorých môžete pracovať zváračka, dokážeme to kovová konštrukcia jednoduchá forma vyrobená z kusov výstuže alebo lamiel. Narežte kovové pásy široké 5 cm podľa rozmerov budúcej dlaždice a zvarte ich. Na uľahčenie používania poskytnite rukoväte.

Šesťhranný kovový tvar

Kvalitná malta je základom pre trvanlivosť dosiek

Zloženie malty na dlažobné dosky zahŕňa:

- cement;

- veľké a malé plnivo;

- farbivo;

- zmäkčovadlo;

- sklolaminát;

- voda.

Vysokokvalitný cement neobsahuje hrudky

Zložky sú kombinované v prísnych dávkach a každá zložka podlieha určitým požiadavkám.

Technológia výroby dlažobných dosiek doma alebo vo výrobe zahŕňa použitie portlandského cementu triedy M 500 (minimálne M 400). Dôležitou podmienkou je kvalita a „čerstvosť“ cementu. Pri nákupe je potrebné skontrolovať dátum výroby (každý mesiac kompozícia stráca 5% svojich vlastností), absenciu hrudiek a tekutosť.

Poradenstvo. Rýchly test pomôže určiť kvalitu cementu. Cementové cesto vymiesime alkalickou minerálnou vodou a rozvaľkáme na tenký kotúč. Dobrý cement zaschne za pár minút. Ak sušenie trvalo asi hodinu a disk bol pokrytý prasklinami, kompozícia bola doplnená o cudzie nečistoty a nekvalitné spojivo.

Piesok a drvený kameň - roztokové plnivá

Ako hrubé plnivá sa používajú čisté žulové preosievanie, okruhliaky alebo troska. Jemné plnivo – lomový alebo riečny piesok bez ílu a nečistôt. Ak si piesok po stlačení v päsť zachová tvar hrudky, svedčí to o vysokom obsahu ílových zložiek.

Výber zmäkčovadla na výrobu zmesi

Plastifikátor pre dlažobné dosky vďaka svojej vysokej dispergovateľnosti reguluje viskozitu zmesi, zvyšuje pevnosť, odolnosť proti opotrebeniu a odolnosť voči vlhkosti produktu. Odborníci odporúčajú pridať do roztoku komponenty nasledujúcich značiek: Plastimix F, Master Silk, „Component“. „Superplastifikátor S-3“ sa ukázal ako vynikajúci.

Vlákno sa používa na vystuženie betónovej malty. Vhodné sú polypropylénové vlákno Micronix 12 mm, drvené sklenené vlákno alebo čadičové vlákno MicronixBazalt 12 mm.

Dôležité! Dĺžka vlákna vlákna by nemala presiahnuť veľkosť hrubého kameniva v betónovej zmesi.

Typy použitých vláknitých vlákien

Optimálne pomery malty pre dlažobné dosky sú uvedené v tabuľke.

Pomer zložiek v roztoku

Nuansy tónovania domácich dlažobných kociek

Na farbenie dlaždíc sa vyberajú minerálne a organické pigmenty. Umelé farby na báze minerálov majú vysokú farbiacu schopnosť, odolnosť voči chemickým činidlám a teplotným zmenám. Prírodné pigmenty umožňujú dosiahnuť tlmené prirodzené odtiene.

Pred výrobou dlažobných dosiek sa musíte rozhodnúť o spôsobe ich tónovania:

- farbenie hotového výrobku;

- pridanie farbiva do surovej hmoty.

Tónovanie dlažobných dosiek

Prvá metóda je dosť náročná na prácu, pretože kvalitná maľba si vyžaduje veľa času. Na urýchlenie procesu môžete použiť striekaciu pištoľ, ale v tomto prípade je ťažké dosiahnuť jednotné zafarbenie.

Druhý spôsob je drahší. Suché farbivá, ktoré poskytujú vodoodpudivý náter, sú drahé a na dosiahnutie trvácnej a sýtej farby budete musieť pridať asi 7 % hmotnosti betónu. Preto veľa remeselníkov a výrobcov používa metódu dvojvrstvového nalievania.

Pripravená forma je do polovice vyplnená farebným betónom a vrchná časť je vyplnená bezfarebným betónom. Je dôležité, aby interval medzi naplneniami nebol dlhší ako 20 minút. Okrem úspory peňazí táto metóda zvyšuje pevnostné charakteristiky dlažobných kociek.

Postupná výroba dlaždíc metódou zmršťovania vibráciami

Krok za krokom analyzujeme, ako si vyrobiť dlažobné dosky doma pomocou technológie vibračného liatia. Na výrobu dlažobných kociek si budete musieť postaviť jednoduchý vibračný stôl.

Výrobná schéma vibračného stola

Konštrukcia vibračného stola z improvizovaných prostriedkov

Vibračný stôl má dizajn, ktorý je nenáročný na výrobu a údržbu.

Na jeho vytvorenie budete potrebovať nasledujúce materiály:

- oceľový plech s hrúbkou 5-10 mm - pod stolovou doskou;

- kovový roh 5*5 cm - na vytváranie hrán na stole;

- kanál s otvormi na upevnenie motora;

- rúry 4*4 cm, hrúbka 2 mm – podperné stĺpiky;

- rúrky 4*2 cm - na výrobu horné priečky;

- kovové platne – tvoriace podošvu podpier;

- pružiny, ktoré poskytujú vibrácie;

- skrutky a podložky na upevnenie motora;

- elektromotor (IV-99E, IV-98E) s výkonom 0,5-0,9 kW;

- elektrický kábel, vypínač, zásuvka.

Výrobná postupnosť:

Príprava formy a miešanie roztoku

Pred vyplnením je potrebné formulár namazať špeciálnou emulziou („Lirossin“, „Emulsol“) alebo použiť ich náhrady:

- mydlový roztok;

- zeleninový olej;

- motorový olej.

Poradenstvo. Je nežiaduce mazať formu soľným roztokom - zanecháva škvrny na povrchu produktu a samotná šablóna sa rýchlo zhoršuje.

Roztok sa mieša v určitom poradí v súlade s dočasnými odporúčaniami:

- Najprv sa zmieša piesok, plastifikátor a farbivo. Čas miesenia - 30-40 sekúnd.

- Do suchej zmesi sa pridá drvený kameň a cement. S týmto zložením miešačka betónu pracuje ďalšiu minútu.

- Potom sa postupne pridáva voda, kým sa nedosiahne pomerne hustá konzistencia.

- Posledným krokom je pridanie sklenených vlákien a opätovné miesenie počas jednej minúty.

Pridávanie zložiek malty do miešačky betónu

Zmes dlaždíc, vyrobená sami, by nemala stekať po stierke, ale zároveň ľahko vyplniť formu.

Vibračné liatie a sušenie dlažobných dosiek

Technológia tvarovania dlažobného kameňa:

- Vymastené formičky položte na vibračný stôl a nalejte do nich roztok.

- Zapnite vibračný režim na 5 minút.

- Keď sa na povrchu zmesi objaví biely film, vypnite motor. Nadmerné trasenie môže spôsobiť oddelenie roztoku.

- Polotovary umiestnite na stojany, zakryte plastovým obalom a nechajte 2-3 dni. Nezabudnite skontrolovať rovnomernosť povrchu stojanov. Ak dlažba vyschne na svahu, nebude sa dať rovnomerne položiť na cestu.

Odstraňovanie domácich dlažobných dosiek

Odizolovanie hotového výrobku a čistenie foriem

Po stuhnutí betónu je možné dlaždice vybrať z formy. Pre uľahčenie vyberania sa forma s náplňou spustí do nádoby s vodou zohriatou na 60°-70°C. O päť minút neskôr hotový výrobok vyrazený gumeným kladivom na mäkký povrch - môžete rozložiť starú deku.

„Surové“ dlaždice sa sušia na rovnakých stojanoch ďalších 7 dní, potom sa skladajú na palety a po mesiaci získajú svoju konečnú tvrdosť. Až potom je materiál pripravený na obloženie ciest.

Použité formy nalejte slaným roztokom (30 gramov kuchynskej soli na 1 liter vody), vyčistite, opláchnite a nechajte vysušiť.

Dlažobné dosky s riečnymi kamienkami

Dekoratívne dlaždice s kameňom: majstrovská trieda

Na prímestskej oblasti vyzerajú dlažobné kocky krásne krajinný štýl pomocou riečnych kameňov. Jednoduchá technológia výroba dlažobných dosiek vlastnými rukami, dostupné zloženie zmesi a prírodné materiály vám umožní implementovať nápad vo vašej chate.

- Keď je kompozícia pripravená, stlačte kamene do roztoku.

- Formy zakryte celofánom a nechajte štyri dni sušiť. Prípravky zalievajte vodou dvakrát denne.

- Keď sa dlaždice začnú pohybovať od debnenia, výrobok je možné odstrániť a vysušiť bez formy.

Vytvorenie kompozície a zhutnenie kameňov

Výroba dlažobných dosiek vlastnými rukami je fascinujúci proces. Vedený pokyny krok za krokom, bude možné vytvoriť originálny a kvalitný produkt určený na dlhodobé používanie na dvore či záhrade. Ak si nie ste istí úspechom, mali by ste si tému preštudovať hlbšie a poradiť sa s odborníkmi.