Jak natřít kov, aby vypadal jako mosaz. Hnědá barva (moridlo) pro měděné, mosazné a bronzové předměty. Lakování vyhřívaného věšáku na ručníky „mosaz“

Výrobky ze slitin mědi (mosaz a bronz) lze snadno natřít tmavě hnědou barvou. Připravte si směs ze 4 ml čpavku, 5 g šťavelanu draselného a 200 ml octové esence. Ražbu je nutné několikrát natřít připravenou kompozicí a nechat ji zcela vyschnout, dokud nezíská požadovanou barvu.

Kovový lesk vzniklý při této úpravě brzy zmizí a produkt získá rovnoměrnou hnědou barvu.

Odstíny zelené lze získat také roztokem připraveným z 5–10 g měděnky, 10 ml čpavku, zředěného v 1 litru vody.

Produkt se několikrát ponoří do roztoku, poté získá olivově zelenou barvu.

Pro další zpracování přidejte do roztoku další 1 litr vody. Ražba se na několik minut ponoří do lázně (interval závisí na požadovaném stupni zbarvení), poté se suší nad ohněm.

Operace se několikrát opakuje, dokud kov nezíská požadovanou barvu.

V nachový výrobky ze slitin mědi se lakují takto: ražba se zahřeje na 70–80 °C a otře se kouskem plsti nebo vaty namočeným v antimonovém oleji.

Zelenou barvu ražby získá po ošetření povrchu slabým roztokem dusičnanu měďnatého a kuchyňské soli. Po zaschnutí se výrobek setře roztokem 5 g šťavelanu draselného a 10 ml amoniaku zředěného ve 100 ml octové esence.

Malování by mělo být prováděno v tomto pořadí, dokud barva povrchu nezíská tmavě zelenou barvu. Pro urychlení reakce se ražba zahřívá nad ohněm na teplotu 50–60 °C.

Existuje další způsob: produkt připravený k malování je ošetřen tamponem namočeným v kyselině olejové. Na povrchu se tvoří tmavě zelená vrstva oxidu mědi. Po nějaké době začne blednout a nakonec se stane světle zeleným s nažloutlým odstínem. Pro fixaci barvy se operace několikrát opakuje.

Všechny odstíny žluté lze získat ošetřením ražby neutrálním roztokem octanu měďnatého (jari verdigris).

Kromě toho se používá následující složení: 20 g hydroxidu sodného a stejné množství mléčného cukru se důkladně rozmíchá v 1 litru vody a podrobí se dlouhodobému varu. Ke směsi se postupně přidá 20 ml koncentrovaného roztoku síranu měďnatého.

Roztok se nechá vychladnout a zpracované produkty se do něj na krátkou dobu vloží, poté získají zlatý odstín. Tato metoda zpracování se často používá pro barvení zlata.

Sytější barvu s načervenalým nádechem získáte po setření povrchu pastou ze 4 dílů práškové křídy a 1 dílu plátkového zlata, které se zředí destilovanou vodou.

Někdy se používá kompozice obsahující 15 g síranu amonného, 10 ml roztoku chloridu antimonitého a 30 ml vody. Musí se několikrát vařit a filtrovat, sediment se rozmíchá ve 2-3 litrech horká voda. Pro lepší rozpuštění přidejte louh sodný.

Výrobek se ponoří do lázně a drží se, dokud nezíská požadovanou barvu.

Ražbu lze stříbrně natřít roztokem 40 g vinného kamene a 14 g emetika vinného kamene v 1 litru horké vody. Potom se tam přidá 50 g kyseliny chlorovodíkové, 125 g cínového prášku a 30 g antimonu. Kompozice se zahřívá a produkt se v ní vaří, dokud není pokryt rovnoměrným povlakem.

Další způsob lakování - mechanický - vyžaduje speciální vybavení a dovednosti. K tomuto účelu se obvykle používají práškové barvy nebo jemný prášek. kovový prach různé barvy, pro práci potřebujete sprej, rozpouštědla a pojiva, které zanechají na povrchu výrobku tenkou vrstvu ochranného filmu.

Pokud toto vše chybí, pak se prášky jednoduše zatloukají do kovu pomocí paličky nebo plochého kladiva. Tento proces je lepší opakovat několikrát, mezi umytím ražby pod tekoucí vodou.

Po tomto způsobu malování musí být povrch ošetřen lakem - barevným nebo průhledným, výběr závisí na přání mistra.

Je třeba pamatovat na to, že laky za špatných skladovacích podmínek praskají a zakalí se.

Kovové částice můžete na výrobek aplikovat pomocí speciálního zařízení pod tlakem. Tato metoda je však velmi drahá a není vždy k dispozici mistrovi pracujícímu doma.

Z knihy: Korshever N. G. Práce s kovem

Tvé jméno "měď" získal měď z ostrova Kypr (Surg), kde ji těžili staří Řekové a Římané. Měď má charakteristickou červenou barvu; na matných površích získává zvláštní růžový nádech, jemný a tlumený. Leštěná měď je více Světlá barva a zářit.

Když se do slitin přidá měď ve velkém množství, změní se také na teplé načervenalé tóny, jako je tombak a bronz. Slitiny obsahující menší procento mědi mají žluté a zelenožluté barvy; slitina obsahující 50 % mědi a 50 % cínu má bílá barva. Vyrábějí se slitiny na bázi mědi, které mají načervenalé zbarvení žlutá, velmi blízce se podobající zlatu – tzv. francouzskému zlatu.

Měď- měkký a tvárný kov; snadno se zpracovává tlakem a tažením. Měď se snadno razí, tvaruje a razí. Snadno nabývá nejrůznějších tvarů a umožňuje vyřezávání s vysokým reliéfem. Měď se dobře válí; Vyrábějí se z něj nejtenčí listy a pásky (fólie), jejichž tloušťka není větší než 0,05 mm, stejně jako různé trubky, tyče a dráty; Navíc lze průměr drátu nastavit na just 0,02 mm. Měď se však vzhledem ke své viskozitě obtížně piluje, nabírá a rychle ucpává pilník (zejména osobní). Obtížné je i zpracování čisté mědi na řezacích strojích – obtížně se brousí, vrtá a frézuje.

Měď se dá dobře opracovávat, brousit a leštit, ale kvůli její nízké tvrdosti díly z leštěné mědi rychle ztrácejí lesk. Hustota mědi 8,94; tažnost 45-50 %; měď má velmi vysokou tepelnou a elektrickou vodivost; jeho teplota tání je 1083 °C; bod varu 2305-2310°C. Měď se špatně odlévá i při vysokých teplotách, čistá měď zůstává hustá, kašovitá a špatně plní formu. Roztavená měď navíc nenasytně pohlcuje plyny a odlitky jsou porézní.

Měď na suchém vzduchu neoxiduje. Při zahřátí nad 180 °C a také vlivem vody, zásad, kyselin atd. měď oxiduje; K oxidaci navíc někdy dochází velmi prudce, například v silné kyselině dusičné. Výrobky z červené mědi se pod širým nebem rychle pokrývají vrstvou zelených oxidů mědi a černých sloučenin síry mědi. Tento film chrání měď před další korozí do hloubky. Měď se získává z rud.

V mědi jsou přítomny tyto nečistoty: kyslík, vizmut, antimon, olovo, arsen, železo, nikl, síra, cín, zinek. Nejškodlivější z těchto nečistot je vizmut, který způsobuje červenou křehkost mědi v rozmezí 400-600°C. Při této teplotě se zahřátá měď stává křehkou a nevhodnou pro zpracování lisováním, válcováním a jinými metodami. Při dalším zahřívání křehkost mizí.

V uměleckém průmyslu se čistá neboli červená měď používá poměrně často, ale stále ne tak široce jako její slitiny - bronz a mosaz. Použití čisté mědi v řadě případů je způsobeno její výjimečně vysokou tažností a houževnatostí, což umožňuje plechy relativně malé tloušťky ( 0,8-1,2 mm) získat složité trojrozměrné tvary děrováním.

Kromě toho je měď vysoce odolná vůči korozi. Výrobky z čisté mědi jsou perfektně konzervovány pod širým nebem bez jakýchkoli nátěrů nebo jiných antikorozních nátěrů, např. prořezávané měděné dveře turkmenského pavilonu na VDNKh (obr. 7). Tyto vlastnosti čisté mědi z ní učinily hlavní materiál pro difúzní práce při výrobě velkých sochařských a ornamentálních kompozic pro exteriér. Příkladem takových mědí pronásledovaných soch jsou četné sochy a dekorativní postavy z počátku 19. století, které zdobí různé budovy v Leningradu (Apollova quadriga v bývalém Alexandrijském divadle).

Kromě výroby lisování se čistá měď používá pro lisování velmi vysokých a těžký terén a ozdoby, pro které není mosaz dostatečně pružná. Červená měď stále zůstává nepostradatelným materiálem v oblasti filigránských děl masového charakteru. Červený měděný drát, používaný pro filigránskou práci, se v žíhaném stavu stává tak měkkým a pružným, že z něj můžete snadno stočit všechny druhy šňůr a ohýbat ty nejsložitější ozdobné prvky. Může být vyroben z libovolné tloušťky. Červený měděný drát (díky své žáruvzdornosti a tepelné vodivosti) se navíc velmi snadno a dobře pájí tvrdou stříbrnou pájkou, je dobře postříbřený a pozlacený.

Díky těmto vlastnostem (žáruvzdornost a tepelná vodivost) a také určitým koeficientům roztažnosti při zahřátí je červená měď nepostradatelným materiálem pro umělecké výrobky (filigránové nebo ražené) s jejich následným smaltováním. Koeficient lineární a objemové roztažnosti při ohřevu červené mědi je velmi blízký stejnému koeficientu horkých smaltů. Při ochlazení výrobku tedy sklovina dobře přilne k červenoměděnému výrobku a nepraská ani neodskakuje.

Anody z červené mědi nejvyšších jakostí jsou hlavním materiálem pro výrobu uměleckých galvanoplastických prací a také pro galvanické pokovování měděných podvrstev při niklování a chromování ocelových výrobků, protože chrom a nikl nanesený přímo na ocelový povrch ano nedrží pevně.

Červená měď je díky své vysoké tepelné vodivosti nepostradatelným materiálem pro výrobu pájecích jader. A konečně vysoká elektrická vodivost mědi (je druhá po stříbře), měrný odpor se rovná 0,0175 Ohm*mm 2 / m, způsobilo široké použití mědi pro výrobu elektrických vodičů - drátů, kabelů atd.

Měď je hlavní složkou tvrdých pájek (měď, stříbro a zlato) používaných pro pájení široké škály uměleckých výrobků, od šperků až po velké dekorativní předměty. Kromě toho se měď spolu se zlatem a selenem používá k výrobě barevného červeného skla (měděný rubín), smaltu a smaltu. K přípravě slitin se používá velké množství mědi.

Slitiny mědi. Slitiny mědi a zinku se nazývají mosaz; všechny ostatní slitiny na bázi mědi se nazývají bronzy. Kromě toho se měď přidává do speciálních ocelových slitin.

Mosaz. Většina mosazi má krásnou zlatožlutou barvu. Umělecké výrobky z mosazi potažené speciálními bezbarvými nebo slabě zbarvenými lihovými laky nebo nitrolaky získávají a dlouhodobě zachovávají vzhled a lesk zlata. Mosaz se používá k výrobě unikátních dekorativních předmětů (obr. 8). Mosaz se používá i na galanterii a levné šperky, následuje stříbření nebo zlacení.

Mosaz se dobře opracovává na řezacích strojích, leští a dlouho si zachovává vyleštěný povrch, dobře se svařuje a pájí s měkkými i tvrdými pájkami. Většina mosazi je dobře válcovaná, ražená a ražená. Mosaz je snadno a trvanlivě pokovována různými galvanickými povlaky – niklem, stříbrem a zlatem; Dobře přijímá chemickou oxidaci a lze jej tónovat v jakékoli barvě. Teplota tání mosazi je 980-1000°C. Většina mosazí se špatně odlévá, ale existují speciální druhy odlévané mosazi, například hliníková mosaz (LA67-2,5), která má díky příměsi hliníku dobré odlévací vlastnosti a navíc se od ostatních mosazí liší vysokou korozí. odpor. Mangano-olověná mosaz (LMtsS 58-9-2) a některé další typy mají také slévárenské vlastnosti.

Ve srovnání s čistou mědí jsou mosazi pevnější a tvrdší a některé z nich, například mosaz obsahující asi 30 % Dink (L68), nejsou z hlediska tažnosti horší než čistá měď. Na Obr. Obrázek 9 ukazuje fragment raženého plechu z mosazi této značky. Kromě toho je mosaz mnohem levnější než měď (protože zinek je levnější než měď) a má mnohem krásnější barvu než červená měď.

Mosaz s nízkým obsahem zinku - od 3 do 20 % (třídy L96, L90 a L85) se nazývají tombaky; Vyznačují se červenožlutou barvou a používají se k výrobě uměleckého nádobí, dále v uměleckém smaltovacím průmyslu k výrobě sportovních a jubilejních odznaků a také levných šperků. Tompak se dobře zpracovává za studena - je lisovaný, tažený do drátu, blíží se v tomto ohledu čisté mědi. Výrobky vyrobené z tombaku pod širým nebem postupně tmavnou a pokrývají se oxidovým filmem.

Slitiny, které byly zvláště široce používány v 19. století, jsou velmi blízké tombaku. v západní Evropě a Rusku jako „falešné zlato“ pro výrobu levných šperků. Skládají se z mědi s drobnými nečistotami zinku (až 18 %) a cínu, který zlepšuje jejich odlévací vlastnosti. Tyto slitiny měly hlasité vymyšlené názvy, například „Similor“, „Oreid“, „Chrysochalk“, „Chryzorin“, „Prinzmetal“ atd. V současné době vyšly z módy a ztratily svůj význam.

V současnosti v tuzemském šperkařském průmyslu ožil zájem o nedrahokamy, které imitují zlato a stříbro.

V tabulce Obrázek 12 ukazuje některé slitiny, které procházejí průmyslovým testováním (nebo se již používají).

Poslední tři slitiny jsou identifikovány jako nejvhodnější pro implementaci. Mají příznivou kombinaci mechanického a chemické vlastnosti, uspokojivá odolnost proti korozi atd.

Mosaz je k dispozici ve formě plechů různých tlouštěk, pásů, drátěných tyčí a trubek. Slévárenská mosaz se vyrábí ve formě ingotů (vepřová mosaz). Je třeba poznamenat, že většinu mosazných sortimentů nelze dlouhodobě skladovat v chladných, nevytápěných skladech, protože změny teploty, vlhkosti a dalších podmínek mosaz ničí.

Umělecká díla vyrobená z mosazi dobře „fungují“ uvnitř v teplých a suchých místnostech. Mosaz pod širým nebem rychle ztrácí lesk a zlatou barvu, pokrývá se sirnými a oxidovými filmy, zčerná a ztrácí své umělecké kvality. Proto není vhodné používat mosaz pro exteriérové umělecké výrobky; K těmto účelům se používá bronz.

Navzdory tomu, že zinek byl objeven až v 16. století, mosaz znali již staří Římané. Získali ho legováním mědi s galmey, tedy se zinkovou rudou, která obsahuje směs solí uhlík-zinek a kyseliny křemičité. Věřilo se, že galmey má vlastnost barvit měděnou žlutou, ale až do konce 17. století. Nebylo známo, že mosaz se skládá z mědi a zinku. Tento způsob přípravy mosazi se používal i ve středověku a přežil až do 19. století. Legováním mědi s kovem zinek byla mosaz poprvé vyrobena v Anglii v roce 1781. V současné době se mosaz vyrábí legováním mědi se zinkem.

Od poloviny 18. stol. Začali vyrábět „bronzovací prášek“ z mosazi pro bronzování uměleckých výrobků ze sádry, dřeva, papír-mâché, ale i pro tisk tapet a pro jiné účely. Byl získán mechanickým broušením nejtenčích mosazných plátů, předem válcovaných a zploštělých pod parním kladivem na tloušťku rovnou několika mikrometrům.

Bronzovací prášek se získává i jiným způsobem – redukcí roztoku síranu měďnatého kovovým železem. Výsledná houbovitá měděná hmota je rozdrcena, omyta a vysušena a poté dostane bronzový odstín zahříváním s parafínem v železných krabicích, dokud se neobjeví skvrna.

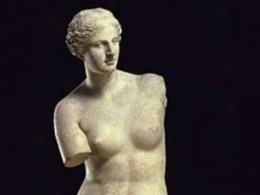

Bronz. Bronzy jsou lidstvu známé již velmi dlouho, několik tisíc let před naším letopočtem. V historii vývoje lidské společnosti se celá jedna éra nazývá „doba bronzová“. V této době se člověk poprvé naučil tavit bronz z měděné a cínové rudy a vyrábět z ní předměty pro domácnost a zbraně, později mince a různé šperky. Ve všech nejstarších centrech lidské kultury – v Egyptě, Číně, Indii, v umění starých Asyřanů, Etrusků, Řeků a Římanů jsou umělecké památky z bronzu. Již v sedmém století před naším letopočtem se starověcí umělci naučili odlévat bronzové sochy, například bronzovou postavu „delfského vozataje“, odlitou v roce 470 před naším letopočtem. E. (obr. 10).

Rýže. 10. Bronzová postava „delfského vozataje“ 470 př. Kr. uh

Složení nejstarších bronzů, pocházejících z doby bronzové, obsahovalo přibližně 88 % mědi a 12 % cínu. Antické neboli korintské bronzy obsahovaly ještě více mědi – až 90 %. Kromě toho často obsahovaly jako nečistoty železo, kobalt, nikl, olovo, zinek a stříbro. To se vysvětluje tím, že bronz se získával tavením měděných a cínových rud, které vždy obsahují nečistoty různých kovů. Byzantské a korsunské bronzy, stejně jako staroruské bronzy 9.-10. byly velmi blízké starověkým. Obsahovaly ne více než 8-10 % cínu a zbytek mědi.

V XII-XIV století. PROTI starověká Rus odlitky byly vyrobeny ze slitiny mědi, cínu, zinku a případně olova, zvané „Spruda“.

V XV-XVII století. odlitky se vyráběly z červené mědi s cínem a od 18. stol. ze žluté mědi - bronzu s přídavkem zinku. Od poloviny 19. stol. Pro odlévání pomníků byl použit tzv. bronz „Sukrasnaja“, který obsahoval slitinu zinku (až 5 %). Z tohoto bronzu bylo v petrohradské továrně na lití bronzu odlito asi 70 různých monumentů A. Morana: památky M. I. Glinke v Leningradu a Smolensku, I. K. Ajvazovský ve Feodosii, N.V. Gogol v Moskvě na dvoře domu na Suvorovského bulváru, I. Kruzenshtern v Leningradu aj. Koncem 19. stol. Bronz obsahující 2-4 % cínu a 10-18 % zinku byl široce používán pro umělecké odlévání.

V západní Evropě se pro odlévání soch používaly bronzy blízké tomuto složení. Například ve Francii se používal bronz, skládající se z 82 % mědi, 13,5 % zinku, 3 % cínu a 1,5 % olova.

V současné době se odlévání uměleckých výrobků vyrábí ze speciálního uměleckého bronzu. GOST zahrnuje tři druhy bronzu následujícího složení (tabulka 13).

Kromě zinku a cínu obsahují tyto bronzy malou příměs olova a zbytek tvoří měď.

Starověké bronzy byly slitinou dvou složek – mědi a cínu (kromě občasných nečistot). Avšak použití bronzu, sestávajícího pouze z mědi a cínu, pro odlévání velkých postav a soch má řadu nevýhod. Takový bronz má hustou teplotu tání a špatně vyplňuje formu, je drahý a obtížně se řeže. Navíc s nejběžnějším obsahem cínu v rozmezí od 7 do 15 % je slitina snadno vystavena segregace, tj. při pomalém ochlazování se slitina odděluje, část s vysokým obsahem mědi tuhne dříve. Liquace se dále zvýší, pokud je v bronzu přítomno olovo (přes 3 %).

Likvidace je velkou překážkou při odlévání velkých monumentů, protože negativně ovlivňuje konečnou úpravu a oxidaci hotových figurek a také vzhled přirozené patiny. Segregaci lze zabránit přidáním malého množství zinku, fosforu a některých dalších složek do slitiny a také rychlým ochlazením odlitku. Nadměrné přídavky zinku však negativně ovlivňují barvu bronzu a jeho schopnost vytvářet přirozenou patinu.

Barva bronzu se se zvyšujícím se procentem cínu mění z červené, když je obsah mědi alespoň 90 %, na žlutou, když je obsah mědi alespoň 85 %, na bílou, když je obsah mědi alespoň 50 %, a na ocelově šedá, když je obsah mědi menší než 35 %.

Moderní umělecké bronzy jsou materiálem pro odlévání pomníků a monumentálních soch. V severním podnebí je bronz vynikajícím materiálem, extrémně odolným, odolným vůči povětrnostním vlivům a odolným vůči mechanickému poškození, stejně jako odolný vůči mrazu. Z hlediska svých barevných kvalit vypadá bronz stejně dobře jak na volném prostranství na náměstí, tak v zeleni náměstí či parku.

Spolu s výrobky pro exteriér je bronz široce používán pro odlévání vysoce uměleckých předmětů pro výzdobu veřejných interiérů - divadla, paláce, sály, například velké lustry, svícny, svícny, stojací lampy a další předměty.

Od 18. stol. objevuje se zlacený bronz. Lustry, kandelábry, stojací lampy, ozdobné vázy ze zlaceného bronzu v kombinaci s broušeným křišťálem, leštěným kamenem a barevným sklem sehrály důležitou roli v celkovém výtvarném řešení interiérů paláců (sály Kremelského paláce, Ermitáž aj.).

Kromě cínových bronzů náš průmysl v současnosti vyrábí speciální bezcínové bronzy. Tyto slitiny neobsahují cín – je nahrazen hliníkem, zinkem, olovem, křemíkem, niklem, manganem a dalšími prvky. Bezcínové bronzy se vyznačují řadou nových mechanických a technologických vlastností a v mnoha ohledech výrazně předčí bronzy cínové. Například manganový bronz má vysokou tepelnou odolnost; křemíkové bronzy s přídavkem niklu nebo berylliových bronzů mají tu vlastnost, že jsou kalené a nejsou v pevnosti horší než ocel. V oblasti uměleckého průmyslu se však téměř nepoužívají, ale používají se k výrobě různých dílů pro technické a speciální účely.

Rychlý rozvoj metalurgie vyžaduje, abychom studovali charakteristiky různých kovů a jejich slitin a tento článek bude podrobně pojednávat o vlastnostech bronzu a jeho aplikacích. Kromě toho si řekněme pár slov o jeho typech a samozřejmě o vlastnostech každého z nich.

1

Tato slitina má dlouhou a zajímavý příběh, vždyť jedno ze století bylo po něm dokonce pojmenováno - to bronzové, a na oblibě neztratil až do našich dob. Existuje názor, že samotné slovo pochází z italské souhlásky „bronzo“ a ta má perské kořeny. Jedná se tedy o slitinu mědi s jinými kovy, především cínem, a jejich hmotnostní poměr může být různý. V závislosti na procentuálním zastoupení jednoho nebo druhého prvku se získá jiná barva bronzu - od červené (s vysokým obsahem mědi) po ocelově šedou (v tomto případě slitina neobsahuje více než 35% Cu).

Kombinace ne všech kovů s mědí se však nazývá bronz. Pokud je tedy například legujícím prvkem zinek, pak se výsledná žluto-zlatá slitina bude nazývat mosaz. Ale pokud jsou Ni a Cu legovány, vzniká kupronickel, ze kterého se razí mince. Tento materiál má krásnou stříbrnou barvu, která si zachovává vzhled velmi dlouhou dobu. V této části se ale zaměříme na typy bronzu. Jak již bylo zmíněno, jedná se v podstatě o kombinaci mědi a cínu, takové možnosti se nazývají cín. Jedná se o jeden z prvních druhů, který lidé zvládli.

Nejvyšší obsah cínu dosahuje 33 %, materiál má pak krásnou bílou, lehce stříbřitou barvu. Dále se obsah tohoto prvku snižuje. Samozřejmě se mění i barva, paleta je zde poměrně pestrá – od červené po žlutou. Tvrdost takového bronzu převyšuje tvrdost čisté mědi, navíc má lepší pevnostní vlastnosti a je tavnějším materiálem. V tomto případě je prvním legujícím prvkem cín, kromě něj může být ve slitině přítomen i arsen, olovo a zinek, ale není to vůbec nutné.

Existuje také řada slitin mědi s jinými kovy (hliník, železo, křemík, olovo atd.), avšak bez účasti Sn. Mají také řadu výhod a v některých ohledech jsou dokonce horší než cínové bronzy a velký výběr jejich paleta je charakteristická. Proto je práce při vytváření neželezných slitin podobná kreativitě. Podívejme se na vlastnosti podrobněji v dalším odstavci. různé materiály, který můžeme z mědi získat pomocí přísad.

2

Není to tedy jen barva, která se mění díky přísadám. V případě cínových bronzů Specifikace přímo závisí na hmotnostním obsahu hlavních a přídavných legujících prvků. Takže například při 5% Sn se tažnost slitiny začne snižovat, a pokud množství cínu dosáhne 20%, pak se mechanické vlastnosti materiálu prudce zhorší, stane se křehčí a tvrdost se sníží. Obecně se ve slévárnách používají bronzy obsahující více než 6 hmotnostních procent Sn, které jsou však nevhodné pro kování a válcování.

Pokud do slitiny přidáte až 10 % hmotnosti zinku, pak to nebude mít prakticky žádný vliv na mechanické vlastnosti cínového bronzu, pouze mírně sníží jeho cenu. Pro zlepšení obrobitelnosti materiálu se do něj zavádí až 5 % olova, díky jeho inkluzím je usnadněno lámání třísky. Fosfor funguje jako deoxidátor, a pokud slitina obsahuje více než jedno procento tohoto prvku, pak se takové bronzy často nazývají fosfor.

Při srovnání bronzů obsahujících cín se slitinami, které neobsahují Sn, první výrazně profitují z hlediska smrštění, je minimální, ale druhé mají další výhody. Mechanické vlastnosti hliníkového bronzu tak výrazně převyšují cínový bronz, navíc má i větší chemickou odolnost. Křemičitan-zinek je tekutější a berylium je obdařeno vysokou elasticitou a jeho tvrdost je na stejné úrovni.

Pro oblasti, kde se používá bronz, je zvláště důležitá tepelná vodivost. Jsme zvyklí, že u kovů je toto číslo poměrně vysoké. Zvláštností všech slitin je však to, že tepelná vodivost se zavedením přísad zpravidla klesá. Rozmanitost slitin, o kterých diskutujeme, není výjimkou. Každý dobře ví, jak vysoká je tepelná vodivost čisté mědi, často se to dokonce stává důvodem pro omezení jejího použití. Ale u bronzů je všechno úplně jinak, tato vlastnost se projevuje mnohem méně. I ve srovnání s podobnými je tepelná vodivost bronzu ve většině případů znatelně nižší. Jedinou výjimkou jsou nízkolegované slitiny mědi, které se přirozeně v tomto ukazateli blíží čistému kovu.

Nízká tepelná vodivost způsobuje potíže při odvodu tepla, proto se bronz nepoužívá ve třecích jednotkách, jako elektrody pro svařování nebo jiné mechanismy, kde je třeba co nejrychleji eliminovat přehřátí.

3

Bronz je široce používán v různých průmyslových oblastech a jeho použití je velmi odlišné. Například lité slitiny obsahující cín s vysokou odolností proti oděru jsou vynikající kluznou kompozicí a používají se jako ložiskové materiály. Vzhledem k vynikající odolnosti bronzu je docela vhodné vyrobit výztuž a výztuž, jejíž tvrdost a mechanické vlastnosti budou dosti vysoké.

Za zmínku stojí také beryliové bronzy, které se vyznačují výbornou svařitelností, chemickou odolností a lze je opracovat řezací nástroj. Všechny tyto vlastnosti činí tento materiál vhodným pro výrobu kritických prvků, jako jsou membrány, pružiny, pružinové kontakty atd. Protože tepelná vodivost většiny bronzů je nízká, díly vyrobené z tohoto materiálu se snadno svařují.

Chcete-li určit složení slitiny, stačí se podívat na její označení, které se skládá ze sady čísel a písmen. Kombinace písmen „Br“ je tedy v označení vždy na prvním místě. Poté následuje označení hmotnosti legujících přísad v procentech, nejprve s abecedními symboly, za nimiž následují číselné hodnoty oddělené pomlčkou v příslušném pořadí. Stojí za zmínku, že bronzy neuvádějí množství mědi.

Značení je nutné nejen pro zjištění složení slitiny a jejích charakteristik (tvrdost, tepelná vodivost atd.), ale používá se i pro stanovení měrné hmotnosti jakéhokoli druhu bronzu. K tomu budete muset použít specializované referenční knihy, ale pokud je značka slitiny neznámá, měla by být provedena chemická analýza. Mimochodem, měrná hmotnost této slitiny se také používá při přípravě jakékoli práce. Pokud se ponoříte hlouběji do vzorce, uvidíte, že se jedná o poměr hmotnosti obrobku k jeho objemu. V důsledku toho, když se z tabulky dozvíme o měrné hmotnosti jakéhokoli typu této „barevné“ slitiny, můžeme odhadnout, jaký objem bude mít část určité hmoty, nebo naopak, kolik bude vážit tyč daného objemu.

Kov je v našich prostorách široce zastoupen a používá se tam, kde jsou zapotřebí jeho jedinečné fyzikální vlastnosti ve srovnání s jinými materiály. Kov však často svou přítomností zdobí i obývací prostor. A aby byly jeho vizuální vlastnosti ještě zajímavější, může mít kovový povrch určitou barvu nebo texturu. Samotné lakování kovů se nejčastěji provádí pro ochranné účely, ale technika dekorativní malba má mnoho rozdílů.

Barvení s dekorativní vlastnosti nejčastěji postiženy různými kovové předměty, kryty lamp, radiátory topení, dřezy a podobné předměty. V tomto případě lze pracovat jak na objektech používaných v interiéru, tak na vnějších kovových prvcích.

Rada pro ty, kteří plánují lakovat kovový povrch při teplotách pod nulou

I když se tato rada může týkat spíše běžné malby než dekorativní malby, situace jsou jiné. Například musíte okamžitě natřít část, která byla právě přinesena z chladu. Dáme proto několik tipů:

- Nejvíc nejlepší způsob lakování za studena je použití alkydových emailů rosolovité konzistence, které mají vysokou přilnavost (schopnost pronikat do struktury povrchu);

- Natírání povrchu ochlazeného na teploty pod +5 stupňů Celsia by mělo být prováděno výhradně s předběžnou úpravou právě tohoto povrchu hořákem nebo horkovzdušnou pistolí. V opačném případě se na povrchu, na kterém barva jednoduše nepřilne, vytvoří kondenzát;

- Pokud je samotná místnost při malování studená, může se doba schnutí vrstvy několikrát zvýšit, což dekorativní malba obzvláště nepříjemné. Proto se doporučuje nainstalovat horkovzdušnou pistoli a pokrýt povrch fólií.

Co jsou kovářské barvy

V poslední době jsou velmi oblíbené kovací barvy, speciálně optimalizované pro práci s kovanými materiály. Takové barvy se aplikují na kování pro dekorativní účely, což umožňuje nejvíce napodobit různé povrchy, počínaje zlatem a konče litinou.

Náklady na takové barvy jsou vyšší než u běžných. To je však způsobeno jejich zvýšenou trvanlivostí, která dosahuje 5 a více let. Současně takové barvy také vypadají opravdu působivě, což vám umožní poskytnout požadovaný vizuální efekt samotnou skutečností jejich přítomnosti. Není třeba žádat různé cesty zbarvení.

Dnes existuje mnoho typů takového povlaku, ale nejoblíbenější je německá barva WS-Plast, kterou vyrábí Weigel & Schmidt GmbH. Tyto barvy umožňují dodat kovovým povrchům řadu různých barev a textur. Zde máte smaragdovou barvu a grafit s červenými tóny a různé druhy starožitné zbarvení. Navíc takový povlak nejen zdobí, ale také chrání kovový povrch před korozí a jinými problémy způsobenými vystavením přírodě.

Oblíbená je také kladívková barva (Hammerite), která je v současnosti stále více žádaná. Důvodem je, že taková barva nevyžaduje aplikaci základního nátěru a lze ji dokonce použít přímo na povrchy poškozené korozními procesy. Pokud je však rez uvolněná, bude nutné ji přesto odstranit. Povrch ošetřený tímto nátěrem se stává monochromatickým s efektem nerovnoměrně tvarovaných vzorů a hliníkových vloček.

Aplikace této barvy se praktikuje především na železné kovy, jako je ocel a litina. Dokáže však zpracovat i některé barevné kovy.

Jak ukázat patinu

Patina je charakteristický nazelenalý povlak, který se objevuje na povrchu měděných a bronzových výrobků po oxidaci. V tuto chvíli je nejlepší způsob, jak tento efekt ukázat, barva WS-Patina. Tímto způsobem je možné kov stárnout a dodat mu charakteristický úctyhodný lesk.

Starožitný obraz

Jedním z nejoblíbenějších způsobů lakování černého kovu je starožitný efekt. V tomto případě se na kovový povrch aplikuje několik možností povlaku v určitém pořadí. Nejprve však musí být samotný kov řádně připraven. Musí se očistit od koroze, obrousit, odstranit nečistoty a mastnotu. Teprve když jste si jisti, že povrch je čistý, můžete zahájit proces, který je rozdělen do několika fází:

- Pomocí štětce naneste na povrch metalickou barvu. Nebojte se to udělat nenuceně, protože to jen pomůže k efektu, který vytváříme;

- Po úplném zaschnutí první vrstvy je nutné nanést craquelure primer. Ten umožňuje získat vrstvu průhledného filmu vytvořeného z polymerů;

- Nátěr craquelure se nanáší po zaschnutí základní vrstvy, což vám umožní získat charakteristické praskliny, podobné těm, které se objevují na věcech, které se používají po desetiletí a dokonce i staletí.

Důležité! Místo craquelure kompozice lze efektu starověku dosáhnout nanesením pálené umbry na barvu. V tomto případě je nejlepší pracovat se suchým hadříkem a zbytky odstranit po zaschnutí vrstvy barvy.

Bronzový lak na kov

Bronzový povlak je jedním z vizuálně nejpůsobivějších. Proto se lidé často snaží ji znovu vytvořit. A existuje několik způsobů, jak to udělat, a všechny zahrnují použití bronzové barvy.

Nejprve se připraví povrch. Nečistoty, mastnota a rez jsou odstraněny. Poté se na něj nanese vrstva základního nátěru na kov, která zvýší přilnavost výše nanesených vrstev. Ve třetí fázi se nanáší bronzová metalizovaná barva ve 2-3 vrstvách.

Pokud chcete této bronzové vrstvě dodat efekt starověku, pak prohlubně musí být ošetřeny patinou, což vám umožní získat efekt ztmavnutí v průběhu času. Poté se provede zasklení, při kterém přejedeme vyčnívající prvky a ta místa, která se vyznačují oděrkami, bílou barvou. Po zaschnutí se aplikuje transparentní lak, který efekt utěsní.

Závěr

Lakování pro všechny ostatní typy kovů probíhá podobným způsobem. Moderní metalické barvy umožňují vytvořit efekt mosazi, mědi, stříbra, zlata a dalších kovů.

Nebojte se, že neuspějete, praxe ukazuje, že takové způsoby zpracování kovů jsou proveditelné bez seriózních znalostí. Video tutoriál níže vám poskytne komplexní informace o této záležitosti.

Barvení měděných předmětů na červenohnědou.

K natření povrchu měděných věcí v krásné a odolné červenohnědé barvě lze použít následující složení: 4 hmotnostní díly octanu měďnatého (verdienne), 4 díly krokusu a 1 díl rohovinových odřezků. Důkladně rozdrťte a smíchejte s dostatečným množstvím octa, aby vznikla pasta. Po namazání povrchu věci touto směsí a jejím ponechání uschnout se věc zahřívá, dokud směs nezčerná; Poté se smyje a předmět se vyleští - získá se krásná červenohnědá barva. Pokud chcete, aby barva byla tmavě kaštanová, přidejte do výše uvedené směsi 1 díl síranu měďnatého (v prášku); pro světlejší, nažloutlé (bronzové) zbarvení přidejte místo síranu měďnatého 1/2 - 1 díl boraxu.

Barvení uměleckých měděných výrobků.

Umělecké výrobky z mědi (figurky, medaile atd.) se nejlépe malují jednou z následujících kompozic:

- Svařte 32 hmotnostních dílů octanu měďnatého (měděnky) na prášek, 30 3/4 dílů drceného amoniaku a 1 díl silného octa s 20 díly vody. Dávejte po uvaření. odstát a opatrně scedit čirý roztok bez sedimentu, do kterého věci ponořit na 1/4 hodiny.

- 5 dílů octanu měďnatého (krystalického), 7 dílů amoniaku, 3 díly kyseliny octové a 85 dílů vody. Do roztoku ponořte měděný předmět silně zahřátý nad ohněm dřevěného uhlí. Když je věc natřená, vyjměte ji, opláchněte, osušte a potřete roztokem skládajícím se z 1 dílu vosku a 4 dílů terpentýnu.

- Svařte 2 hmotnostní díly čpavku, 1 díl kuchyňské soli, 1 díl ledku, 1 díl silného čpavku s 96 díly silného octa a ponořte věci do vroucího roztoku a držte je tam, dokud se pořádně nevybarví. Po vyjmutí opláchněte nejprve v horkém roztoku čpavku ve vodě a poté ve vroucí vodě.

Pokud jsou věci nepohodlné ponořit do roztoků, pak je lze namazat houbou navlhčenou těmito roztoky; ale je potřeba mazat rovnoměrně a hlavně rychle, jinak se zbarvení může ukázat jako flekaté.

Věci můžete mazat i tekutou kaší připravenou ze 2 dílů octanu měďnatého, 2 dílů rumělky a 5 dílů čpavku s správné množství ocet. Naolejované předměty se několikrát zahřejí, perou a suší, dokud zbarvení nezíská požadovaný odstín.

Malování věcí z pravého bronzu.

K barvení věcí vyrobených ze skutečného bronzu (tj. slitiny mědi a cínu) na hnědo je lepší použít jedno z následujících řešení;

- 4 díly amoniaku, 1 díl šťavelanu draselného a 200 dílů octa. Touto kompozicí se věci namažou a nechají se zaschnout. Tato operace se opakuje, dokud věci nezískají požadovanou barvu. Poměrně ostrý kovový lesk, který poté na věcech zůstane, brzy zmizí a dostanou onu příjemnou měkkou nahnědlou barvu, která se za běžných podmínek na bronzu vytvoří až po několika letech (patina).

- 1 díl krystalického octanu měďnatého, 1 díl amoniaku a 200 dílů vody. Po potření povrchu předmětu touto kompozicí jej osušte nad ohněm, dokud zelená barva nezačne mizet. Zřeďte výše uvedenou kompozici dalšími 340 díly vody a namažte předmět tímto zředěným roztokem dalších 10-15krát, pokaždé, když jej vysušte nad ohněm. Tuto zředěnou kompozici lze připravit samostatně: 1 díl octanu měďnatého, 2 díly amoniaku a 600 dílů vody. To je dokonce nutné, pokud chcete pracovat na mnoha věcech postupně. Po prvních šmouhách má barva olivově zelenou barvu, ale pak postupně nabírá stále příjemnější hnědý nádech, který nemizí ani při velmi silném zahřátí věcí.

Lakování měděných, mosazných a bronzových předmětů.

Měděné, mosazné a bronzové předměty mohou být také natřeny velmi krásnou hnědou barvou pomocí roztoku vizmutu v silné kyselině dusičné: po ponoření do tohoto roztoku jsou předměty udržovány nad ohněm, dokud není dosaženo požadované hnědé barvy.